من الليزر CO2 إلى الليزر الليفي: تحول تكنولوجي في قطع الليزر

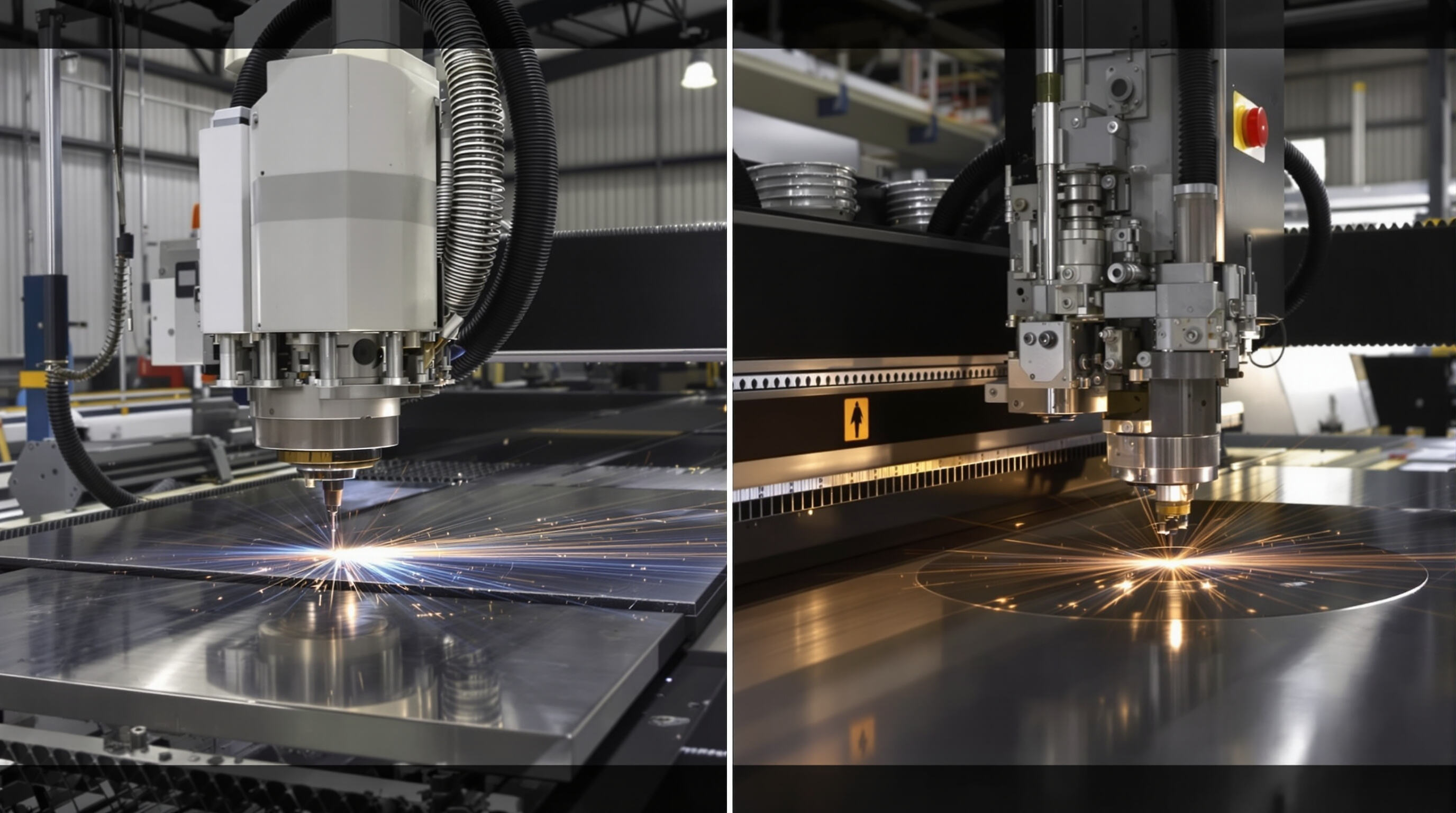

كان الانتقال من الليزر CO2 إلى قطع الليبر الليزr تحولًا كبيرًا في كفاءة التصنيع. كانت أنظمة CO2 التقليدية تحتاج إلى مزيج من الغازات بالإضافة إلى مكونات بصرية معقدة، بينما تعمل الليزر الليفي الحديثة بشكل مختلف. فهي تستخدم خيوطًا ليفية مُعالجة كيميائيًا لتعزيز إشارة الضوء، مما يقلل من هدر الطاقة بنسبة تصل إلى 70٪ وفقًا لتقرير أنظمة الليزر لعام الماضي. بدأ هذا التحول في الانتشار بشكل واسع منذ أوائل عقد 2010. ماذا يعني ذلك عمليًا؟ حسنًا، الحواف النهائية للقطع بليزر الليفي أصبحت أضيق بنسبة 25٪ تقريبًا، وتلك الآلات تدوم عادةً ضعف عمر النماذج القديمة. بالنسبة للمصانع التي تعمل لعدة نوبات يوميًا، فإن هذه الأرقام تعني وفورات حقيقية على المدى الطويل.

كيف تعيد ماكينات القطع بليزر الليفي تعريف الدقة والكفاءة

يمكن للليزرات الليفية اليوم أن تصل إلى مواضع دقيقة تصل دقة الـ 0.01 مم، مما يسمح بإجراء تلك الشقوق الصغيرة للغاية التي لا تستطيع الأدوات الميكانيكية القيام بها. تتميز هذه الليزرات ببنية حالتها صلبة، ما يعني عدم وجود مشاكل في التحديد التي تؤثر بشكل كبير على الليزرات الغازية مثل ليزرات CO2. بالإضافة إلى ذلك، فإن شع beamsاعتها تحتوي على شدة تزيد عن 1 غيغาวات في كل سنتيمتر مربع، مما يؤدي إلى تقليل كبير في وقت المعالجة. وبحسب معايير الصناعة، فإن أنظمة الليزر الليفي قادرة على قطع الفولاذ المقاوم للصدأ بسرعة تصل إلى ثلاثة أضعاف سرعة الشعلة البلازما، كما أنها تنتج حوالي 30% من التشويه الحراري الأقل وفقًا لتقرير قطع الصناعات لعام 2024.

الابتكارات الرئيسية التي تدفع تكنولوجيا الليزر الليفي إلى الأمام

ثلاثة اختراقات تدفع هيمنة الليزر الليفي إلى الأمام:

- تحسينات في جودة الشعاع : تنتج الألياف البلورية الضوئية الجديدة شعاعات جاوسية شبه مثالية، مما يقلل من التناقص في الألومنيوم بسمك 20 مم بنسبة 40%

- تحجيم الطاقة الوحدوي : يمكن لليزرات الليفية ذات القدرة المئاتية الآن الحفاظ على تماسك الشعاع عند 15 كيلوواط، مما يسمح بقطع الفولاذ الكربوني بسمك 50 مم بسرعة 1.2 متر/دقيقة

- الذكاء الاصطناعي للصيانة التنبؤية : تمنع أجهزة استشعار الاهتزاز والتصوير الحراري 92% من توقفات العمل غير المخطط لها (دراسة موثوقية التصنيع 2024)

تجعل هذه التطورات أجهزة الليزر الليفية العمود الفقري لسلاسل التصنيع في الثورة الصناعية الرابعة، حيث تجمع بين الدقة على مستوى الذرات والمتانة الصناعية.

دقة استثنائية: ما يميز أجهزة الليزر الليفية في القطع الدقيق

فهم دقة آلة الليزر ومقاييس الأداء

يمكن أن يصل قطر تركيز شعاع ماكينات القطع بالليزر الليفي إلى حوالي 15 ميكرون، وهو ما يعادل تقريبًا خُمس عرض خصلة شعر بشرية واحدة. ماذا يعني هذا عمليًا؟ تصل دقة التكرار الموضعي إلى نحو زائد أو ناقص 5 ميكرون (وهو ما يعادل 0,005 مم)، مما يمثل دقة تزيد عن ثلاثة أضعاف مقارنةً بالأنظمة القديمة التي تعمل بالليزر CO2 عند التعامل مع المعادن. عند النظر إلى الأرقام الفعلية للأداء، فإن الشركات المصنعة تراقب أمورًا مثل استمرارية عرض الشق (kerf width) ضمن نطاق 0,01 مم، مع بقاء الحواف مستقيمة تقريبًا بدون انحراف يزيد عن نصف درجة. تترجم هذه المواصفات إلى جودة ثابتة حتى بعد آلاف دورات الإنتاج. وقد أظهرت اختبارات أُجريت حديثًا أن الليزر الليفي يحافظ على دقة ضمن نطاق 0,1 مم عند قطع صفائح الفولاذ المقاوم للصدأ بسماكة 20 مم. أما بالنسبة للصناعات التي تعتمد بشكل كبير على الدقة، مثل تصنيع الأجهزة الطبية، فإن هذا النوع من الاعتمادية يُحدث فارقًا كبيرًا بين المنتجات المقبولة والمنتجات المرفوضة التي تسبب تكاليف باهظة.

التحكم على المستوى الدقيق في قطع الليزر عالي الدقة

تتضمن إعدادات الليزر الليفي الحديثة الآن تقنية بصريات قابلة للتكيف مع أجهزة استشعار عالية السرعة تأخذ عينات بمعدل 500 هرتز لإصلاح تشويهات الحزمة المزعجة فور حدوثها. ما المقصود بهذا عمليًا؟ هذا يعني أنه يمكن للمشغلين تعديل نقطة التركيز أثناء العمل على القطع المعقدة. أظهرت التعديلات الفورية أن مشاكل التشويه الحراري تقل بنسبة تصل إلى ثلثين في تطبيقات مبادل الحرارة الدقيق من الألومنيوم. ودعمت بعض الدراسات الحديثة من قطاع الطيران في عام 2024 هذه المزاعم بالأرقام. فقد حققت دقة ملحوظة بلغت 0.05 مم عند العمل على أوراق رقيقة من التيتانيوم بسماكة 0.3 مم تُستخدم في أجزاء حقن الوقود. وهذا يتفوق على ما يمكن أن تحققه طريقة الثقب الميكانيكي عادة، والتي تتراوح دقتها عادةً ضمن نطاق تسامح موجب أو سالب 0.15 مم.

تقليل أخطاء التسامح في الدقة وجودة القطع في التشغيل بالليزر

تتيح التعديل النبضي عند فترات نانوثانيةً لليزر الليفي الحفاظ على تباين تمدد حراري خطي يبلغ <0,8 مم/م في أعمدة النحاس بطول 3 أمتار. وبدمج التحكم في الغاز المدعوم بالذكاء الاصطناعي، يحقق المصنعون:

| المعلمات | أداء الليزر الليفي | النتيجة التقليدية للبلازما |

|---|---|---|

| خشونة الحافة (Ra) | ±1.6 ميكرومتر | ≥3.2 ميكرومتر |

| الاتساق الزاوي | ±0.2° | ±1.5° |

| معدل القطع الخالي من الحافة | 99.8% | 82.3% |

دراسة حالة: تحقيق دقة دون 0,1 مم في مكونات الطائرات

لقد شهدت شركة تصنيع طائرات رئيسية انخفاضًا في إعادة معالجة العارضة الجناحية بنسبة تصل إلى 40 بالمائة عندما انتقلت إلى قطع الليزر بالألياف لقطع الألومنيوم الصعبة من نوع 7075. يعمل النظام الجديد بقدرة 20 كيلوواط في الوضع النبضي، ويمكنه قطع صفائح بسماكة 8 مم بدقة مذهلة تصل إلى 0.08 مم خطأ موضعي. كما أن النهاية السطحية تصل إلى حوالي 12 ميكرون، وهي تفي فعليًا بمعايير AS9100D الصارمة المستخدمة في القطاع، مما يعني أنه لا توجد حاجة لأي عمليات تشغيل إضافية بعد ذلك. لكن ما يبرز حقًا هو الوقت الذي تم توفيره. فقد كانت عملية إزالة الحواف اليدوية تستغرق من العمال ثلاث ساعات كاملة لكل وحدة، لكن هذه العملية اختفت الآن تمامًا. وبإجراء الحسابات، يتضح أن هذا يوفر حوالي 18 ألف دولار لكل إطار طائرة يتم تصنيعه.

السرعة والكفاءة وقدرات الليزر على قطع المواد بالألياف

توفر ماكينات القطع بالليزر الليفي أداءً مُحَوِّلًا في التصنيع الصناعي، حيث تجمع بين سرعات معالجة سريعة وتنوع استثنائي في المواد. وباستخدام أشعة ضوئية مركزة وتقنيات بصريّة متقدمة، تحقق هذه الأنظمة قطعًا دقيقًا بينما تُحسّن من سير العمل الإنتاجي عبر مختلف الصناعات.

زيادة سرعة القطع وتقليل وقت الإنتاج باستخدام الليزر الليفي

يمكن للليزرات الليفية هذه الأيام أن تقطع المعادن بسرعة تصل إلى ثلاثة أضعاف مقارنة بتلك الأنظمة القديمة من نوع CO2. على سبيل المثال، يتم معالجة الفولاذ المقاوم للصدأ من العيار الرقيق بسرعة تزيد عن عشرين متراً في الدقيقة وفقاً لما قرأته في تقرير الليزر الصناعي لعام 2024. لكن الميزة الحقيقية هي كيف أن هذه الزيادة في السرعة تقلل من وقت الانتظار. في الواقع، شهد بعض مصنعي السيارات أن مشاريعهم تكتمل أسرع بنسبة تصل إلى أربعين بالمائة بعد أن تخلوا عن طرق القطع بالبلازما وانتقلوا إلى الليزر الليفي. بالإضافة إلى ذلك، وبما أن هناك ضرراً حرارياً أقل حول الحواف، فإن الحاجة إلى أعمال التشطيب الإضافية تقل بعدها. مما يعني أن المصانع يمكنها ببساطة توصيل هذه الآلات الليزرية مباشرة في خطوط الإنتاج الموجودة لديها دون الحاجة إلى تعديلات معقدة.

كفاءة وسرعة القطع بالليزر: تحديد مكاسب الإنتاجية بشكل كمي

بالمقارنة مع خيارات ثاني أكسيد الكربون التقليدية، تعمل الليزرات الليفية عادةً بكفاءة تزيد بنسبة 30 في المائة تقريبًا، مما يعني أن الشركات توفر المال على عمليات القطع على المدى الطويل. أظهرت دراسات حديثة أجرتها شركات في قطاع الطيران أن الانتقال إلى هذه الأنظمة الأحدث أدى إلى تسريع زمن إنجاز المهام بنسبة 18 بالمائة تقريبًا، وتوفيرًا بلغ حوالي 22 بالمائة في استهلاك الكهرباء تحديدًا في نماذج الليزر بقوة 6 كيلوواط. ما الذي يجعل هذا ممكنًا؟ تتجه حزم الليزر إلى التركيز بشكل أكبر أثناء التشغيل، كما أن تراكم الحرارة يقل بشكل ملحوظ، مما يؤثر إيجابيًا على جودة المواد. تسمح هذه المزايا مجتمعةً للمصنعين بالاستمرار في التشغيل دون توقف خلال دورات الإنتاج مع الحفاظ على نتائج متسقة عبر جميع القطع المنتجة.

بيانات من الواقع: قطع أسرع بنسبة 30% مقارنة بأنظمة CO

وفقًا لمعايير الصناعة، يمكن للليزر الليفي أن يقطع الصلب اللين بسمك يتراوح بين 1 إلى 5 مم أسرع بنسبة تتراوح بين 30 إلى 50 بالمئة مقارنةً بأنظمة الليزر التقليدية من نوع CO2. خذ صفائح الألومنيوم مثالاً. عند التعامل مع مواد بسمك 3 مم، تصل سرعة الليزر الليفي إلى حوالي 8.3 متر في الدقيقة، في حين لا تتمكن أنظمة الليزر من نوع CO2 من تجاوز حوالي 5.1 متر في الدقيقة وفقًا لدراسة كفاءة التشغيل من العام الماضي. تصبح الفجوة أكثر وضوحًا عند التعامل مع مواد عاكسة مثل النحاس. تقنية الليزر الليفي تستمر بقوة دون تباطؤ، وهو أمر يعاني منه غالبًا أنظمة CO2 بسبب انعكاسات الشعاع المزعجة التي تسبب مشاكل متعددة أثناء التشغيل.

المعادن والأسمك المناسبة لتقنية الليزر الليفي في القطع

يتفوق الليزر الليفي في التعامل مع المعادن الموصلة، حيث يمكنه التعامل مع:

- الفولاذ المقاوم للصدأ : حتى سمك 20 مم

- سبائك الألومنيوم : حتى 12 مم

-

النحاس : حتى 8 مم

تُعدِّل الأنظمة المتخصصة هذه الحدود، حيث يمكن لأنظمة هجينة مدعومة بالغاز قطع الفولاذ بسمك 30 مم بسرعة تصل إلى 1.2م/دقيقة مع الحفاظ على تحمل ±0.05 مم.

قطع الفولاذ المقاوم للصدأ والألومنيوم والنحاس بدقة

يوفر طول موجة الليزر الليفي 1,070 نانومتر مقاسات بقطر 5–10 ميكرومتر لقطع نظيف في المعادن العاكسة. أظهرت دراسة دقة أجريت في عام 2023 أن عرض الشق يبلغ ±0.1 مم على الفولاذ المقاوم للصدأ بسمك 3 مم، مما يسمح بتوزيع محكم يقلل هدر المواد بنسبة 18–25%مقارنة بقطع البلازما.

القيود في المواد غير المعدنية: لماذا تتركز الليزرات الليفية على المعادن

التتفاعل الأطوال الموجية الليفية بشكل ضعيف مع المواد العضوية - حيث تمتص الأخشاب والبلاستيكات والمركبات طاقة أقل، مما يؤدي إلى قطع غير كاملة أو تكربن. لهذه المواد، يظل الليزر CO (بطول موجي 10.6 ميكرومتر) هو الأفضل، حيث تتفاعل موجاته الأطول بشكل أفضل مع التركيبات الجزيئية في المواد غير الموصلة.

التطبيقات الصناعية والتأثير العملي لأنظمة الليزر الليفي

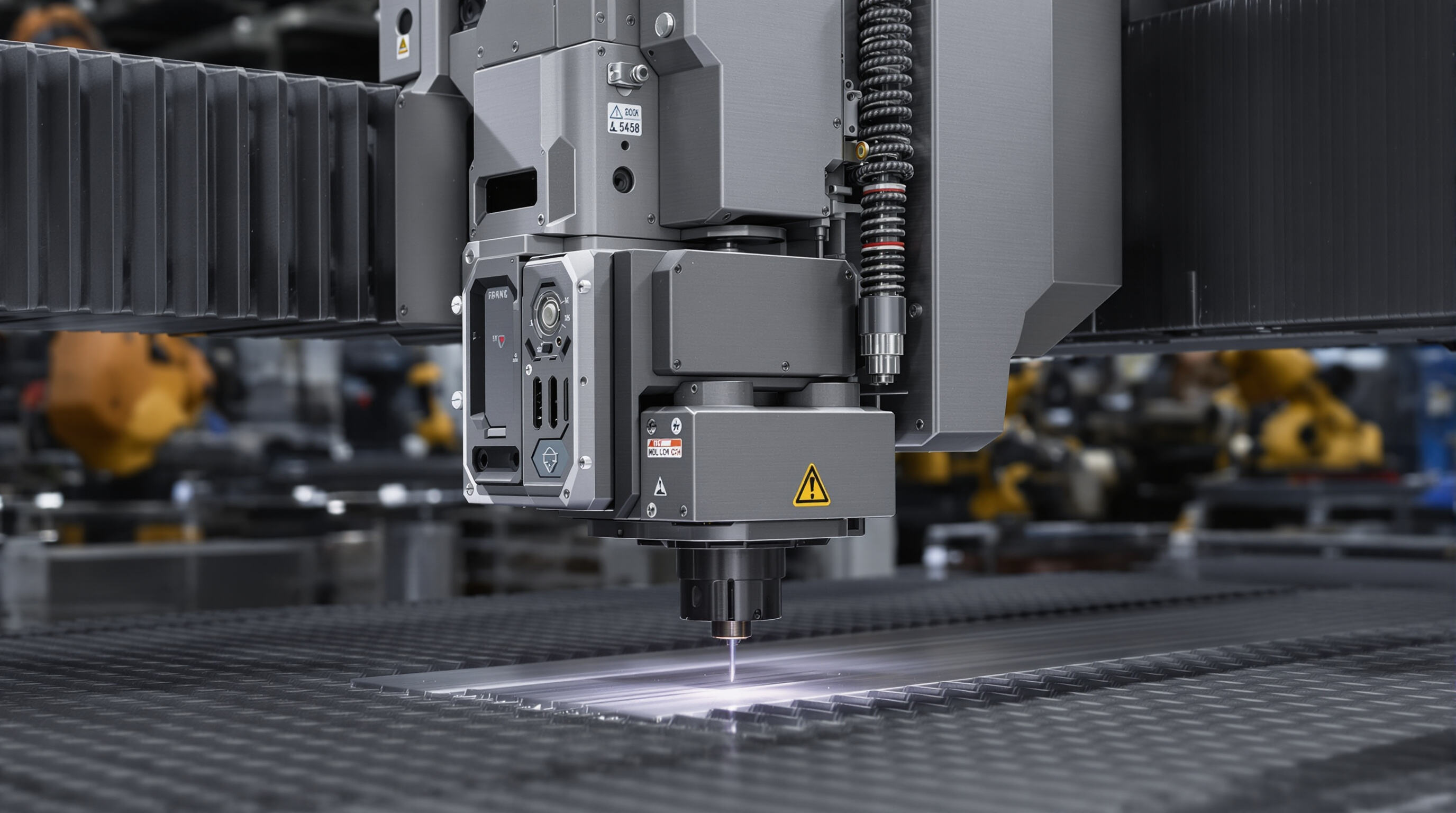

أصبحت ماكينات القطع بالليزر الليبرية ضرورية في قطاعات التصنيع ذات المتطلبات العالية، حيث توفر دقة وكفاءة لا تضاهيها طرق تقليدية. إن قدرتها على التعامل مع الأشكال الهندسية المعقدة والمواد فائقة الرقة تجعلها مثالية للصناعات التي تعتمد فيها الدقة على مستوى الميكرون بشكل مباشر على أداء المنتج.

تطبيقات المعالجة بالليزر في قطاعي السيارات والطيران والفضاء

في تصنيع السيارات، تقلل الليزرات الليبرية من زمن الدورة بنسبة 22٪ أثناء قطع صفائح الألومنيوم بسماكة 2 مم وفقًا لبيانات الإنتاج لعام 2023. ويعتمد المهندسون في مجال الطيران والفضاء على هذه الأنظمة لمعالجة سبائك التيتانيوم والمركبات الكربونية المستخدمة في مكونات محركات الطائرات، حيث تصل مستويات التحمل إلى أقل من ±0.05 مم، وهو أمر بالغ الأهمية للحفاظ على كفاءة تدفق الهواء في شفرات التوربينات.

الدقة والضبط في القطع بالليزر لتصنيع الأجهزة الطبية

أظهرت دراسة مواد لعام 2024 أن الليزر الليفي يقلل من خشونة الحافة بنسبة 34٪ مقارنة بالأدوات الميكانيكية عند تصنيع أدوات الجراحة. تتيح هذه القدرة إنتاجًا جماعيًا للدعامات التاجية بسمك جدار 40 ميكرومتر، لتلبية متطلبات إدارة الغذاء والدواء الأمريكية الصارمة فيما يتعلق بسلامة السطح للأجهزة القابلة للزرع.

دراسة حالة: استخدام الليزر الليفي في مكونات بطاريات المركبات الكهربائية

عندما انتقل مصنّع أوروبي للمركبات الكهربائية إلى أنظمة الليزر الليفي، تحقق له ما يلي:

- زيادة بنسبة 19٪ في سرعة قطع الألسنة في حزم البطاريات الليثيوم-أيون

- ثبات في التحديد بمسافة 0.3 مم عبر قضبان الحافلات بطول 1.2 متر

- إزالة بروز النحاس الذي كان سببًا في فشل 1.2٪ من الخلايا سابقًا

تحليل للجدل: هل كل قطع الليف عالي الدقة يتمتع بالثبات الفعلي؟

بينما يعلن المصنعون غالبًا عن دقة ±0.1 مم، كشف تدقيق عبر الصناعات لعام 2023 ما يلي:

- تجاوز 18٪ من الأنظمة المختبرة الحدود المسموحة المعلنة أثناء التشغيل المستمر

- تسبب الانجراف الحراري في أخطاء موضعية بلغت 0.07 مم بعد 8 ساعات من التشغيل في بيئات غير متحكم في درجة حرارتها

تُظهر هذه النتائج أهمية المعايرة الدورية وبروتوكولات التعويض الحراري، خاصة عند قطع المواد العاكسة مثل سبائك النحاس المستخدمة في الإلكترونيات القوية.

مستقبل قطع الليزر بالألياف: الأتمتة والتكامل الذكي

دمج الذكاء الاصطناعي والإنترنت في كفاءة وسرعة قطع الليزر

يقوم كبار المصنعين هذه الأيام بدمج تقنيات الذكاء الاصطناعي مباشرة في أنظمتهم لليزر الألياف. يمكن لهذه الأنظمة الذكية تعديل إعدادات القطع أثناء العمل بناءً على سمك المادة ونوع السبيكة التي تحتويها، وحتى عند تغير درجات الحرارة في ورشة العمل على مدار اليوم. كما أظهرت بعض الدراسات المنشورة في عام 2025 نتائج مبهرة أيضًا. فعند استخدام التعلم الآلي لتوقع الصيانة في المصانع، تقلصت الانقطاعات غير المتوقعة بنسبة تصل إلى 40 بالمئة. ولا ننسى أيضًا اتصالات إنترنت الأشياء (IoT). من خلال هذه الشبكات، يستطيع مديرو المصانع مراقبة مختلف أنواع المعدات من شاشة مركزية واحدة. تتم مزامنة سير العمل بين أجزاء مختلفة من مصنع واحد، وأحيانًا تُربط العمليات حتى عبر دول بأكملها. وهو أمر منطقي بالنظر إلى التعقيد الذي وصلت إليه عمليات التصنيع الحديثة.

المراقبة الذكية لتحسين الدقة واستقرار العملية

تعتمد تقنية الليزر الليفي اليوم على أجهزة استشعار متعددة الطيف قادر على مراقبة أكثر من 14 معلمة مختلفة في وقت واحد. وتشمل هذه استقرار البؤرة بدقة تصل إلى 0.003 مم ومستويات ضغط الغاز المساعد. يتم معالجة بيانات المستشعر بواسطة أنظمة تحكم ذكية تقوم تلقائيًا بتعديل محاذاة الحزمة أثناء عملية القطع. ويضمن هذا دقة الجهاز ضمن نطاق 0.02 مم موضعياً طوال عمليات العمل التي تستمر 8 ساعات. تحسين كبير آخر يأتي من خوارزميات التعويض الحراري التي تكافح مشكلة تسخين العدسة. قبل تطوير هذه الخوارزميات، كانت الآلات الأقدم تميل إلى الانحراف بحوالي 0.1 مم عند التشغيل تحت درجات حرارة مرتفعة، وهو ما كان يشكل مشكلة حقيقية في الأعمال الدقيقة.

تحليل الاتجاهات: صعود خلايا العمل الليزرية الليفية المستقلة بالكامل

وفقًا للتقديرات الصناعية، من المتوقع أن يُدخل حوالي ثلثي مصنعي المعادن الدقيقة أنظمة تشغيل ليزرية بدون إشراف بحلول نهاية عام 2028. تدمج الأنظمة الجديدة روبوتات لنقل المواد إلى جانب برنامج ذكي لتنظيم القطع مدعوم بالذكاء الاصطناعي، مما يحقق استخدامًا للمواد بنسبة 94 بالمائة من الصفائح مقارنة بـ 82 بالمائة فقط عند القيام بذلك يدويًا. أظهرت التجربة التي أُجريت السنة الماضية ما يمكن لهذه الأنظمة أن تفعله: لقد عملت دون توقف لمدة ثلاثة أيام كاملة دون الحاجة إلى تدخل بشري. عندما ظهرت مشكلات خلال هذه الفترة، مثل اصطدام القطع أو انسداد الفوهات، تعامل النظام مع معظم هذه المشكلات بشكل مستقل، حيث تم إصلاح نحو تسع من كل عشر مشكلات محتملة دون توقف الإنتاج على الإطلاق.

قسم الأسئلة الشائعة

ما هي المزايا الأساسية لقطع الليزر بالألياف مقارنة بقطع الليزر CO2؟

يوفر قطع الليزر بالألياف زيادة في الدقة والكفاءة والعمر الافتراضي. كما أنه يستهلك طاقة أقل بكثير وينتج قطوعات أضيق مقارنة بأنظمة الليزر CO2.

أي المواد تناسبها عملية القطع بالليزر الليفي بشكل أفضل؟

يتفوق الليزر الليفي في قطع المعادن الموصلة مثل الفولاذ المقاوم للصدأ وسبائك الألومنيوم والنحاس، لكنه أقل ملاءمة للمواد العضوية بسبب مشاكل امتصاص الطاقة.

كيف تسهم تقنية القطع بالليزر الليفي في تسريع أوقات الإنتاج؟

يمكن للليزر الليفي معالجة المعادن بسرعة تصل إلى ثلاثة أضعاف سرعة الليزر CO2، مما يقلل من أوقات الانتظار والإنتاج ويحد من الضرر الحراري، وبالتالي يقلل من الحاجة إلى عمليات ما بعد المعالجة.

ما هي الابتكارات التي تقود مستقبل تقنية الليزر الليفي؟

تُحسّن الابتكارات مثل دمج الذكاء الاصطناعي وإنترنت الأشياء (IoT) لمراقبة ذكية وصيانة تنبؤية من كفاءة الليزر الليفي ودقة إجراءاته وقدراته على الأتمتة.

ما هي قيود تقنية الليزر الليفي في القطع؟

الليزر الليفي أقل فعالية مع المواد غير المعدنية بسبب التفاعل الضعيف مع التركيبات الجزيئية العضوية، مما يستدعي استخدام الليزر CO2 في هذه التطبيقات.

جدول المحتويات

- من الليزر CO2 إلى الليزر الليفي: تحول تكنولوجي في قطع الليزر

- كيف تعيد ماكينات القطع بليزر الليفي تعريف الدقة والكفاءة

- الابتكارات الرئيسية التي تدفع تكنولوجيا الليزر الليفي إلى الأمام

- دقة استثنائية: ما يميز أجهزة الليزر الليفية في القطع الدقيق

-

السرعة والكفاءة وقدرات الليزر على قطع المواد بالألياف

- زيادة سرعة القطع وتقليل وقت الإنتاج باستخدام الليزر الليفي

- كفاءة وسرعة القطع بالليزر: تحديد مكاسب الإنتاجية بشكل كمي

- بيانات من الواقع: قطع أسرع بنسبة 30% مقارنة بأنظمة CO

- المعادن والأسمك المناسبة لتقنية الليزر الليفي في القطع

- قطع الفولاذ المقاوم للصدأ والألومنيوم والنحاس بدقة

- القيود في المواد غير المعدنية: لماذا تتركز الليزرات الليفية على المعادن

- التطبيقات الصناعية والتأثير العملي لأنظمة الليزر الليفي

- مستقبل قطع الليزر بالألياف: الأتمتة والتكامل الذكي

- قسم الأسئلة الشائعة