От CO2 към влакно: технологичен преход в лазерната рязка

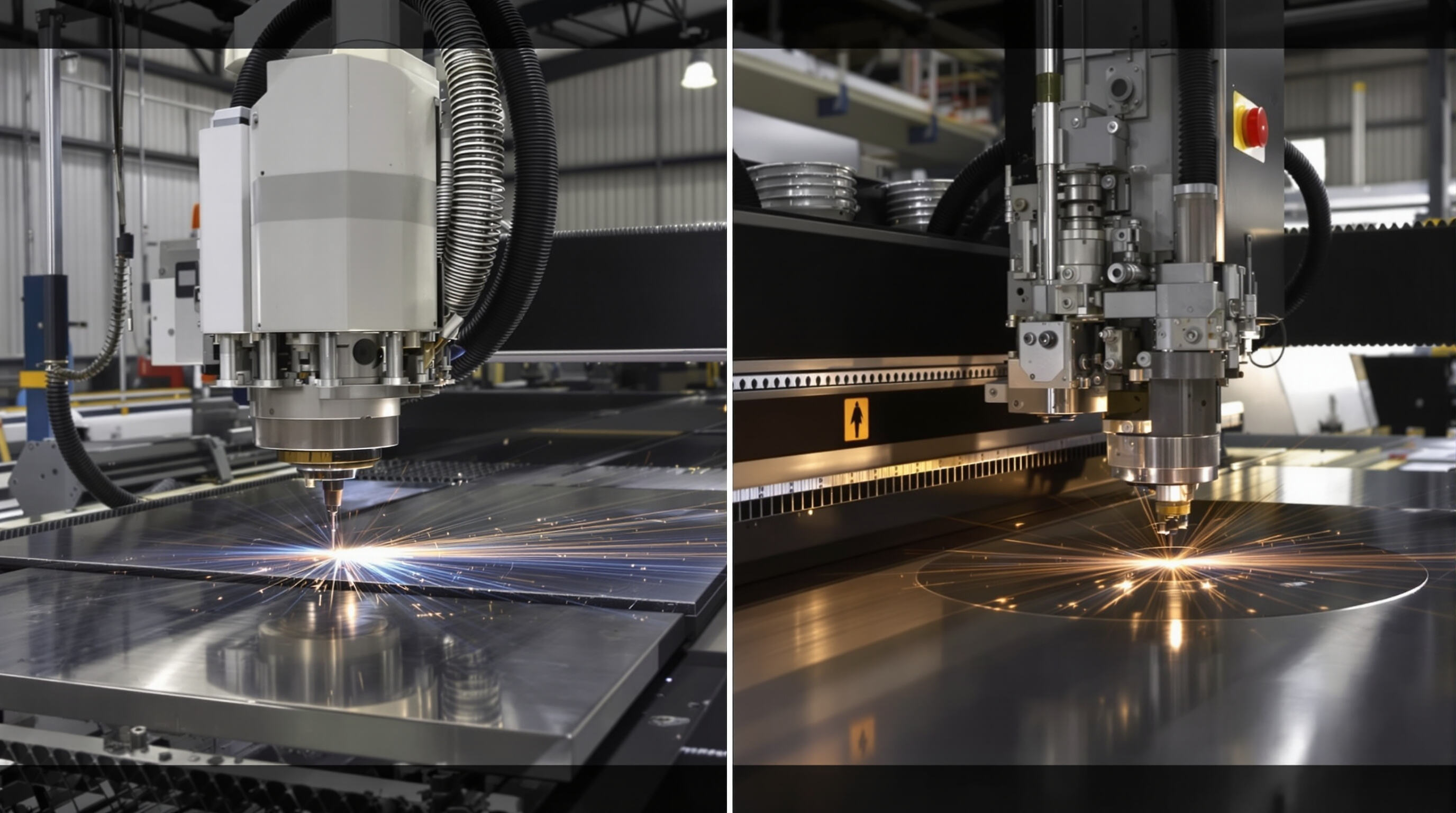

Преходът от CO2 лазери към влакнени лазери за рязане е променил значително ефективността на производството. Традиционните CO2 системи изискваха различни газови смеси, както и сложни оптични компоненти, докато модерните влакнени лазери работят по различен начин. Те използват специални легирани влакнени нишки, за да усилват светлинния сигнал, което намалява загубите на енергия с около 70%, според доклада на Laser Systems от миналата година. Промяната в индустрията започна да набира скорост още в началото на 2010-те години. Какво означава това по-конкретно? Е, детайлите, които се режат с влакнени лазери, имат около 25% по-тесни ръбове в сравнение с предишните, а тези машини обикновено служат два пъти по-дълго от по-старите модели. За производства, които работят по няколко смени на ден, тези числа водят до реални икономии с течение на времето.

Как машините за рязане с влакнен лазер преосмислят прецизността и ефективността

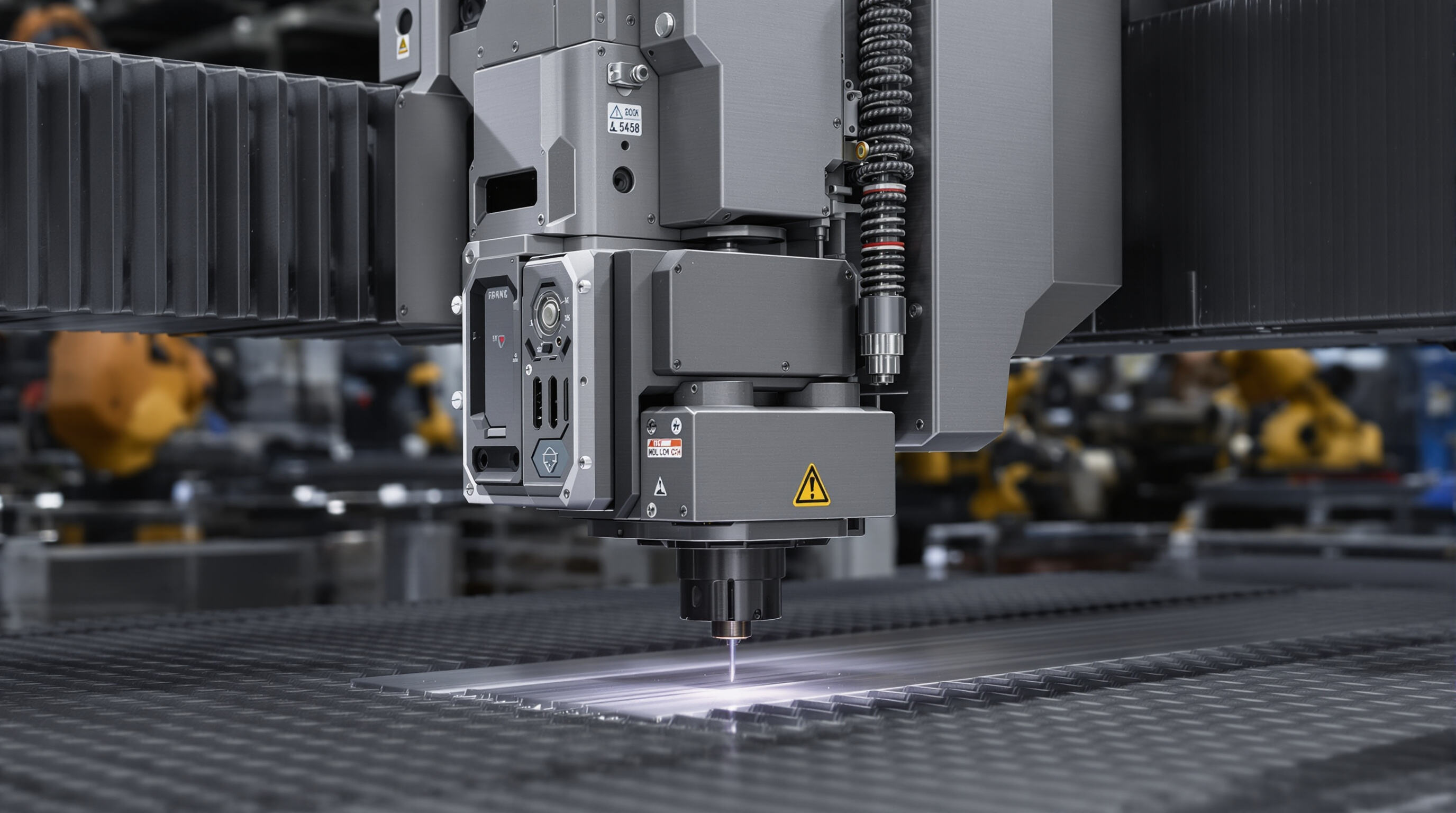

Влакнестите лазери днес могат да постигнат позициониране с точност около 0,01 мм, което позволява изключително малки резове, които механичните инструменти просто не могат да направят. Тези лазери имат твърдотелна конструкция, което означава, че вече няма проблеми с подреждането, които толкова досаждат на CO2 лазерите. Освен това лъчите им имат интензивност над 1 гигават на квадратен сантиметър, което значително намалява времето за обработка. Според индустриалните стандарти, системите с влакнест лазер успяват да прорязват неръждаем стомана три пъти по-бързо в сравнение с плазмените горелки, а също така създават приблизително 30% по-малко топлинна деформация според индустриалния доклад за рязане от миналата година (2024).

Основни иновации, които избутват технологията на влакнестите лазери напред

Три пробива избутват влакнестите лазери на преден план:

- Подобрения в качеството на лъча : Новите фотонни кристални влакна създават почти перфектни гаусови лъчи, намалявайки конусовидността при алуминий с дебелина 20 мм с 40%

- Модулно мащабиране на мощността : Влакнестите лазери с мощност в диапазона на киловатите вече запазват когерентността на лъча при 15 кВ, което позволява рязане на въглеродна стомана с дебелина 50 мм със скорост 1,2 м/мин

- Изкуствен интелект за предиктивна поддръжка : Вибрационните сензори и термалното наблюдение предотвратяват 92% от неплановото спиране (Преизследване на производствената надеждност, 2024)

Тези постижения поставят влакнестите лазери в основата на производствените вериги от Индустрия 4.0, като комбинират прецизност в атомен мащаб с издръжливост на индустриален стандарт.

Ненадмината прецизност: Какво отличава влакнестите лазери при финото рязане

Разбиране на точността и показателите за производителност на лазерните резачки

Диаметърът на фокусния лъч на машините за рязане с влакнен лазер може да достигне около 15 микрона, което е приблизително една пета от ширината на отделно влакно от човешки косъм. Какво означава това на практика? Повторяемостта на позиционирането достига около плюс или минус 5 микрона (това е 0,005 мм), което представлява нещо като три пъти по-голяма точност в сравнение с по-старите системи с CO2 при работа с метали. Когато се разгледат реалните показатели за представяне, производителите следят неща като постоянство на ширината на реза, което остава в рамките на 0,01 мм, и ръбове, които остават почти напълно прави с отклонение под половин градус. Тези технически характеристики означават постоянство на качеството дори след хиляди цикли на производство. Наскоро проведени тестове показаха, че влакнените лазери запазват точността си в рамките на допуск от 0,1 мм при рязане на стоманени плочи с дебелина 20 мм. За индустрии, където точността е от решаващо значение, като производството на медицински устройства, този вид надеждност прави цялата разлика между приети продукти и скъпи бракувани изделия.

Микрониво контрола при високоточни лазерни режещи машини

Съвременните влакнени лазерни инсталации вече интегрират адаптивни оптични технологии заедно с високоскоростни сензори, които извършват вземане на проби с честота от 500 Hz, за да коригират досадните изкривявания на лъча в реално време. Какво означава това по практичен начин? Ами, това позволява на операторите да настройват фокусната точка динамично, докато извършват сложни режещи операции. Тази корекция в реално време е доказано, че намалява проблемите с термичното изкривяване с около две трети при приложения с алуминиеви микроканали за разменячи на топлина. Някои по-нови проучвания от авиационния сектор през 2024 г. са потвърдили това. Постигната е впечатляваща прецизност от 0.05 mm при работа с тънки титанови фолиа с дебелина 0.3 mm, използвани в компоненти за впръскване на гориво. Това надминава обичайните постижения на механичното перфориране, което обикновено попада в допустимия диапазон от плюс или минус 0.15 mm.

Минимизиране на грешките в допуските при прецизността и качеството на рязане при лазерна обработка

Импулсната модулация в наносекундни интервали позволява на влакнестите лазери да поддържат линейно топлинно разширение <0,8 mm/m при медни шини с дължина 3 метра. Чрез интегриране на газово управление, управлявано от изкуствен интелект, производителите постигат:

| Параметър | Производителност на влакнест лазер | Резултат с традиционна плазма |

|---|---|---|

| Грапавост на ръба (Ra) | ±1,6 µm | ≥3,2 µm |

| Ъглова съгласуваност | ±0.2° | ±1.5° |

| Безнаметково рязане | 99.8% | 82.3% |

Пример за изследване: Постигане на точност под 0,1 мм при компоненти за авиационната индустрия

Един от водещите производители в авиационната индустрия отбеляза намаление на преработката на крилни греди с около 40 процента, след като премина към рязане с влакънен лазер за тези трудни за обработка детайли от алуминий 7075. Новата им система работи с мощност 20 кВт в импулсен режим и може да реже плочи с дебелина 8 мм с изключителна прецизност – само 0,08 мм позиционна грешка. Качеството на повърхността е около 12 микрона, което всъщност отговаря на строгите стандарти AS9100D, използвани в индустрията, така че няма нужда от допълнителна механична обработка след това. Наистина забележително обаче е колко време са спестили. Преди ръчното отстраняване на застилки по ръбовете е отнемало на работниците цели три часа на единица, но сега този процес напълно е елиминиран. Ако съберем всичко, това означава спестяване от около 18 000 долара на всяка произведена рамка на самолет.

Скорост, ефективност и възможности за обработка на материали на машините за рязане с влакънен лазер

Машини за рязане с влакънен лазер осигуряват преобразуваща производителност в индустриалното производство, като комбинират висока скорост на обработка с изключителна универсалност по отношение на материалите. Чрез използване на фокусирани светлинни лъчи и напреднали оптични системи, тези машини постигат прецизно рязане и оптимизиране на производствените процеси в различни индустрии.

Повишенa скорост на рязане и намалено производствено време с влакънни лазери

Влакнестите лазери днес могат да режат метали три пъти по-бързо в сравнение с онези стари CO2 системи. Например, тънкостенна неръждаема стомана се обработва със скорост над двадесет метра в минута, според това, което прочетох някъде в Индустриалния лазерен доклад за 2024 година. Най-важното обаче е как тази увеличена скорост намалява времето за изчакване. Някои автомобилни производители всъщност са отбелязали, че техните проекти се завършват около четиридесет процента по-бързо, след като са изоставили методите за плазмено рязане в полза на влакнестите лазери. Освен това, тъй като има по-малко топлинно повреждане по краищата, не е необходимо толкова много допълнително довършващо обработване след това. Това означава, че фабриките могат просто да включат тези лазерни машини директно в съществуващите си производствени линии, без нужда от сложни настройки.

Ефективност и скорост на лазерното рязане: Количествено измерване на печалбите в пропуската

В сравнение с традиционните CO2 опции, влакнестите лазери обикновено работят около 30 процента по-ефективно, което означава, че бизнесите спестяват средства за операциите си по рязане във времето. Наскорошни проучвания, изследващи компании в аерокосмическия сектор, установиха, че преминаването към тези по-нови системи доведе до около 18% по-бързи времена за изпълнение на задачи и приблизително 22% по-ниско електрозахранване, особено при тези 6 kW модели. Какво прави това възможно? Лъчите са много по-фокусирани по време на работа, а освен това топлинното натрупване е значително по-малко и не влияе върху качеството на материала. Тази комбинация позволява на производителите да работят непрекъснато през циклите на производство, като при това постигат постоянни резултати за всички произведени детайли.

Реални данни: 30% по-бързи рязания в сравнение с CO системите

Според индустриалните стандарти, влакнестите лазери могат да режат мек стомана с дебелина между 1 и 5 мм около 30 до 50 процента по-бързо в сравнение с традиционните CO2 лазерни системи. Нека вземем като пример алуминиеви листове. При работа с материал с дебелина 3 мм, влакнестите лазери постигат скорости от около 8,3 метра в минута, докато CO2 лазерите достигат само около 5,1 м/мин според проучването за ефективност при обработка от миналата година. Разликата става още по-очевидна при работа с отразяващи материали като медта. Влакнестата технология продължава устойчиво без забавяне, нещо, което често затруднява CO2 системите поради досадните отразявания на лъча, които предизвикват различни проблеми по време на работа.

Метали и дебелини, подходящи за рязане с влакнест лазер

Влакнестите лазери се справят отлично с проводими метали, като обработват:

- Неръждаема стомана : До 20 мм дебелина

- Алуминиеви сплавове : До 12 мм

-

Мед : До 8 мм

Специализираните системи разширяват тези граници, като хибридни системи с газова подкрепа могат да режат стомана с дебелина 30 мм при 1.2м/мин като същевременно запазват толеранция от ±0,05 мм.

Рязане на неръждаема стомана, алуминий и месинг с прецизност

1,070nm дължина на вълната на влакнените лазери осигурява 5–10µm размери на петното за чисти резове в отразяващи метали. Проучване от 2023 г. за прецизност показа ±0.1mm ширини на реза върху неръждаема стомана с дебелина 3mm, което позволява стеснено подреждане и намаляване на отпадъка от материала с 18–25%в сравнение с плазменото рязане.

Ограничения при неметални материали: Защо влакнените лазери са фокусирани върху металите

Влакнените дължини на вълните взаимодействат слабо с органични материали – дърво, пластмаси и композити абсорбират по-малко енергия, което води до непълни резове или обгаряне. За тези материали предпочтителни остават CO лазерите (с дължина на вълната 10,6µm), тъй като по-дългите им вълни взаимодействат по-добре с молекулните структури в непроводящи материали.

Индустриални приложения и реално въздействие на системите с влакънен лазер

Машини за рязане с влакънен лазер са станали незаменими в секторите на висококачествено производство, осигурявайки точност и ефективност, които традиционните методи не могат да постигнат. Способността им да обработват сложни геометрии и екстремно тънки материали ги прави идеални за индустрии, където прецизност на ниво микрон директно влияе на работоспособността на продукта.

Приложения на лазерната обработка в автомобилната и авиационната индустрия

В автомобилното производство влакънните лазери намаляват циклите на производство с 22%, докато режат алуминиеви листове с дебелина 2 мм, според производствените данни от 2023 г. Инженерите в авиационната индустрия разчитат на тези системи за обработка на титанови сплави и въглеродни композити за компоненти на реактивни двигатели, като по този начин се постига точност под ±0,05 мм – критично за поддържането на ефективността на въздушния поток в турбинните лопатки.

Прецизност и точност при лазерното рязане за производството на медицински устройства

Проучване от 2024 г. за материали показа, че влакнестите лазери намаляват неравностите по ръба с 34% в сравнение с механични режещи инструменти при създаването на хирургически инструменти. Тази възможност позволява масово производство на коронарни стентове с дебелина на стената от 40 µm, което отговаря на строгите изисквания на FDA относно интегритета на повърхността за имплантируеми устройства.

Пример за изследване: Използване на влакнест лазер в компоненти на батерии за електрически превозни средства

Когато европейски производител на EV премине към влакнести лазерни системи, те постигнаха:

- 19% по-бързи скорости на рязане на табове в литиево-йонни батерии

- съгласуваност в подравняването от 0,3 mm по цялата дължина на шините от 1,2 m

- Елиминиране на медни заравнения, които преди това са причинявали 1,2% неуспешни клетки

Анализ на контроверсии: Всяко ли 'високоточно' влакнесто рязане наистина е последователно?

Докато производителите често рекламират точност от ±0,1 mm, кръстосан одит от 2023 г. показа:

- 18% от тестваните системи надвишаваха обявените допуски при непрекъсната работа

- Термичното отклонение причини позиционни грешки от 0,07 mm след 8 часа в не климатизирани среди

Тези наблюдения подчертават важността от редовна калибрация и термални компенсационни протоколи, особено при рязане на отразяващи материали като медните сплави, използвани в силовата електроника.

Бъдещето на рязане с влакнест лазер: автоматизация и интелигентна интеграция

Интегриране на изкуствен интелект и интернет на нещата (IoT) в ефективността и скоростта на лазерното рязане

Водещите производители днес всъщност вградват оптимизация с изкуствен интелект директно в техните влакнени лазерни системи. Тези интелектуални системи могат автоматично да настройват параметрите на рязане в зависимост от дебелината на материала, вида сплав, която съдържа, дори и при промени на температурата в работилницата през деня. Някои изследвания, публикувани през 2025 г., също показаха доста впечатляващи резултати. Когато фабрики използват машинното обучение за прогнозиране на поддръжката, те намалиха неочакваните спирания с около 40 процента. Не трябва да забравяме и IoT връзките. Благодарение на тези мрежи, ръководителите на производствени съоръжения могат да следят всички видове оборудване от един централен екран. Процесите се синхронизират между различните части на производствената площ, понякога дори свързвайки операциите в мащаб на цели държави. Всъщност това е напълно логично, като се има предвид колко сложен е станал съвременният производствен процес.

Интелигентен мониторинг за подобрена точност и стабилност на процеса

Съвременната влакнеста лазерна технология разчита на мултиспектрални сензори, способни да следят повече от 14 различни параметъра едновременно. Това включва неща като стабилност на фокусното разстояние до около 0,003 мм и нива на налягане при газовата подкрепа. Данните от сензорите се обработват от интелектуални системи за управление, които автоматично коригират подравняването на лазерния лъч по време на процеса на рязане. Това осигурява точност от около 0,02 мм по време на дълги операции, продължаващи 8 часа. Друго голямо подобрение идва от алгоритми за термична компенсация, които се борят с проблема на загрятите лещи. Преди разработването им, по-старите машини отклонявали около 0,1 мм при работа на висока температура, което било сериозен проблем за прецизните работи.

Анализ на тенденции: Нарастване на напълно автономните влакнести лазерни работни клетки

Според прогнози от индустрията, около две трети от производителите на прецизни метални конструкции се очаква да внедрят автоматизирани лазерни работни клетки до края на 2028 г. Новите системи комбинират роботи за преместване на материали заедно с интелигентен софтуер за оптимално разполагане на детайли, който използва изкуствен интелект и осигурява около 94% използване на материала от листовете в сравнение с едва 82%, когато това се прави ръчно. Пробната серия миналата година показа какво могат да постигнат тези системи: работили са без прекъсване три цели дни, без някой да се налага да се намеси. Когато възникнали проблеми по това време, като сблъсъци между детайли или блокирани сопла, системата се справяла с повечето от тях самостоятелно, решавайки приблизително девет от десет потенциални смущения, без да преустановява производството изобщо.

Часто задавани въпроси

Какви са основните предимства на фибер лазерното рязане пред CO2 лазерното рязане?

Фибер лазерното рязане предлага по-голяма прецизност, ефективност и по-дълъг живот на системата. То консумира значително по-малко енергия и осигурява по-тесни резове в сравнение с CO2 лазерните системи.

Кои материали най-добре се нарязват с влакнени лазери?

Влакнените лазери се справят отлично при рязане на проводими метали като неръждаема стомана, алуминиеви сплави и месинг. Те са по-малко подходящи за органични материали поради проблеми с абсорбирането на енергия.

Как влакненото лазерно рязане допринася за по-бързи производствени срокове?

Влакнените лазери могат да обработват метали три пъти по-бързо в сравнение с CO2 лазери, което намалява времето за изчакване и производството, както и топлинните повреди, което допълнително намалява нуждата от постобработка.

Какви иновации определят бъдещето на влакнената лазерна технология?

Иновации като интегриране на изкуствен интелект и интернет на нещата (IoT) за интелигентен мониторинг и предиктивна поддръжка подобряват ефективността, точността и възможностите за автоматизация на влакнените лазери.

Какви са ограниченията на технологията за рязане с влакнени лазери?

Влакнените лазери са по-малко ефективни при неметални материали поради лошото взаимодействие с органични молекулни структури, което изисква използването на CO2 лазери за такива приложения.

Съдържание

- От CO2 към влакно: технологичен преход в лазерната рязка

- Как машините за рязане с влакнен лазер преосмислят прецизността и ефективността

- Основни иновации, които избутват технологията на влакнестите лазери напред

-

Ненадмината прецизност: Какво отличава влакнестите лазери при финото рязане

- Разбиране на точността и показателите за производителност на лазерните резачки

- Микрониво контрола при високоточни лазерни режещи машини

- Минимизиране на грешките в допуските при прецизността и качеството на рязане при лазерна обработка

- Пример за изследване: Постигане на точност под 0,1 мм при компоненти за авиационната индустрия

-

Скорост, ефективност и възможности за обработка на материали на машините за рязане с влакънен лазер

- Повишенa скорост на рязане и намалено производствено време с влакънни лазери

- Ефективност и скорост на лазерното рязане: Количествено измерване на печалбите в пропуската

- Реални данни: 30% по-бързи рязания в сравнение с CO системите

- Метали и дебелини, подходящи за рязане с влакнест лазер

- Рязане на неръждаема стомана, алуминий и месинг с прецизност

- Ограничения при неметални материали: Защо влакнените лазери са фокусирани върху металите

-

Индустриални приложения и реално въздействие на системите с влакънен лазер

- Приложения на лазерната обработка в автомобилната и авиационната индустрия

- Прецизност и точност при лазерното рязане за производството на медицински устройства

- Пример за изследване: Използване на влакнест лазер в компоненти на батерии за електрически превозни средства

- Анализ на контроверсии: Всяко ли 'високоточно' влакнесто рязане наистина е последователно?

- Бъдещето на рязане с влакнест лазер: автоматизация и интелигентна интеграция

-

Часто задавани въпроси

- Какви са основните предимства на фибер лазерното рязане пред CO2 лазерното рязане?

- Кои материали най-добре се нарязват с влакнени лазери?

- Как влакненото лазерно рязане допринася за по-бързи производствени срокове?

- Какви иновации определят бъдещето на влакнената лазерна технология?

- Какви са ограниченията на технологията за рязане с влакнени лазери?