Od CO2 k vláknovému laseru: technologický posun v laserovém řezání

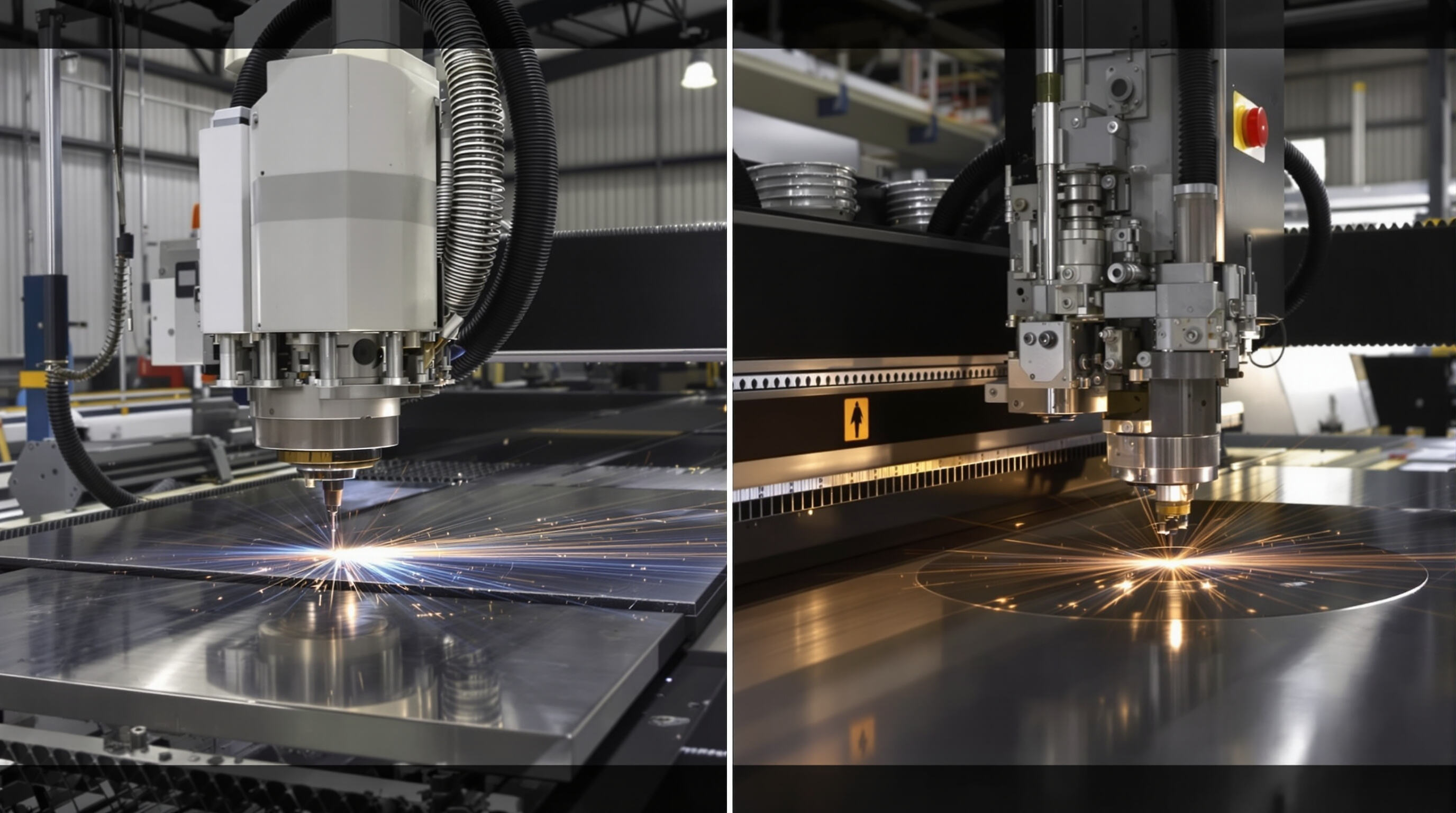

Přechod od CO2 laserů k řezání vláknovými lasery představuje pro výrobní efektivitu obrovský posun. Tradiční CO2 systémy vyžadovaly různé směsi plynů a složité optické komponenty, zatímco moderní vláknové lasery fungují jiným způsobem. Využívají speciální dotovaná vlákna, která zesilují světelný signál, čímž podle loňské zprávy Laser Systems Report dochází ke snížení ztrátové energie až o 70 %. Tento trend se začal rychle rozvíjet v první polovině let 2010. Co to prakticky znamená? No, díly řezané vláknovými lasery mají hrany zúžené o přibližně 25 % ve srovnání s minulostí a tyto stroje mají také dvojnásobnou životnost ve srovnání se staršími modely. Pro provozy pracující více směn denně se tyto úspory v průběhu času reálně projeví.

Jak stroje pro řezání vláknovými lasery předefinovávají přesnost a efektivitu

Dnes mohou vláknové lasery dosahovat přesnosti zhruba 0,01 mm, což umožňuje provádět řezy, které jsou pro mechanické nástroje nedosažitelné. Tyto lasery mají pevnou konstrukci, díky které odpadají problémy s nastavováním, které často trápí CO2 lasery. Navíc jejich paprsek dosahuje intenzity přes 1 gigawatt na čtvereční centimetr, čímž výrazně zkracují dobu zpracování. Podle průmyslových norem dokážou systémy vláknových laserů proříznout nerezovou ocel třikrát rychleji než plazmatické hořáky a navíc podle průmyslové zprávy o řezání z roku 2024 způsobují přibližně o 30 % méně tepelné deformace.

Klíčové inovace posouvající vývoj vláknových laserů dopředu

Tři průlomy posouvající vláknové lasery do popředí:

- Zlepšení kvality paprsku : Nové fotonicí krystalická vlákna vytvářejí téměř ideální Gaussovy paprsky, čímž snižují zúžení u hliníku o tloušťce 20 mm o 40 %

- Modulární škálování výkonu : Vláknové lasery s výkonem v řádu kilowattů nyní udržují koherenci paprsku až do výkonu 15 kW, čímž řežou uhlíkovou ocel o tloušťce 50 mm rychlostí 1,2 m/min

- Prediktivní údržba s umělou inteligencí vibrační senzory a termovizní snímání zabraňují 92 % neplánovaného výpadku (Studie spolehlivosti výroby 2024)

Tato vylepšení zavádějí vláknové lasery jako páteř výrobních řetězců průmyslu 4.0, které kombinují přesnost na úrovni atomů s průmyslovou odolností.

Nepřekonatelná přesnost: Co odlišuje vláknové lasery při jemném řezání

Porozumění přesnosti a výkonnostním parametrům laserových řezacích zařízení

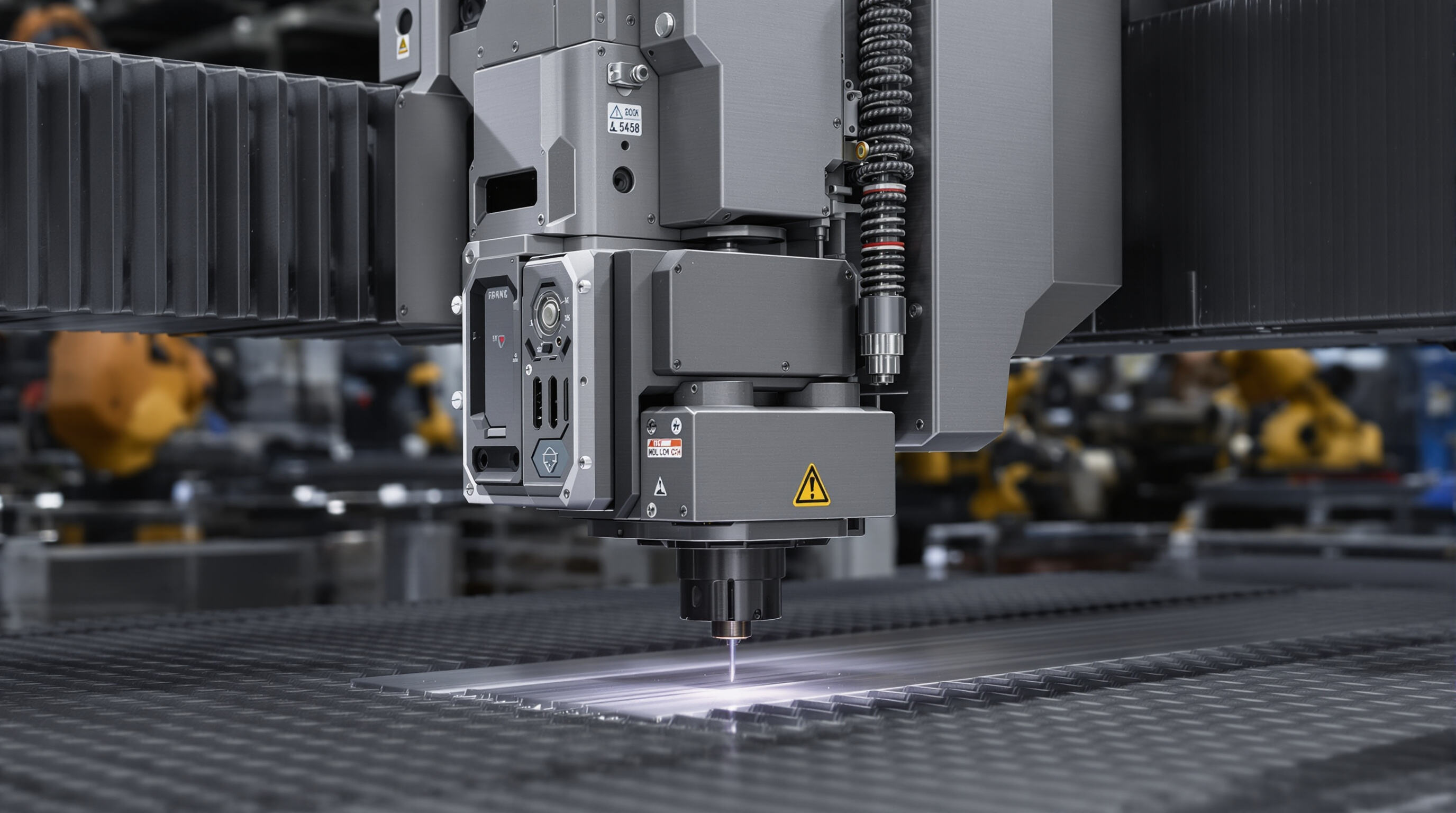

Průměr ohniska paprsku u strojů pro řezání vláknovým laserem může klesnout až na přibližně 15 mikronů, což je zhruba jedna pětina tloušťky jediného lidského vlasu. Co to prakticky znamená? Opakovatelná přesnost polohy dosahuje hodnoty plus minus 5 mikronů (to je 0,005 mm), což představuje přibližně trojnásobnou přesnost ve srovnání se staršími CO2 systémy při práci s kovy. Pokud se podíváme na skutečné výkony, výrobci sledují například stálost šířky řezu v rozmezí 0,01 mm a hrany zůstávají téměř dokonale rovné s odchylkou menší než půl stupně. Tyto parametry zaručují stále stejnou kvalitu i po tisících výrobních cyklech. Nedávné testy prokázaly, že vláknové lasery udržují svou přesnost v toleranci 0,1 mm při řezání nerezových plechů o tloušťce 20 mm. Pro odvětví, kde záleží na přesnosti nejvíce, jako je výroba lékařských přístrojů, znamená tato spolehlivost rozdíl mezi přijatelnými výrobky a nákladnými zmetky.

Mikroúrovňové řízení při vysoké přesnosti laserového řezání

Moderní sestavy vláknových laserů nyní integrují adaptivní optickou technologii spolu s vysokorychlostními senzory, které vzorkují na frekvenci 500 Hz, aby napravily ty nepříjemné zkreslení paprsku v průběhu jeho vzniku. Co to prakticky znamená? Umožňuje to operátorům upravovat ohniskový bod za letu při provádění složitých řezů. Tato korekce v reálném čase byla prokázána jako efektivní při snižování problémů s tepelným zkreslením až o dvě třetiny v aplikacích hliníkových mikrokanálových výměníků tepla. Některé nedávné výzkumy z leteckého sektoru z roku 2024 potvrdily i konkrétní čísla. Dosáhli působivé přesnosti 0,05 mm při práci s tenkými titanovými fóliemi o tloušťce 0,3 mm používanými ve vstřikovacích systémech paliva. To překonává běžně dosažitelnou přesnost mechanického pěchování, která obvykle činí tolerance plus minus 0,15 mm.

Minimalizace chyb tolerance při přesnosti a kvalitě řezání v laserovém obrábění

Pulzní modulace v nanosekundových intervalech umožňuje vláknovým laserům udržovat lineární tepelnou roztažnost <0,8 mm/m v měděných sběrnicích o délce 3 metry. Integrováním řízení pomocného plynu s využitím umělé inteligence dosahují výrobci:

| Parametr | Výkon vláknového laseru | Výsledek tradiční plazmy |

|---|---|---|

| Drsnost řezu (Ra) | ±1,6 µm | ≥3,2 µm |

| Úhlová konzistence | ±0.2° | ±1.5° |

| Rychlost řezání bez otřepů | 99.8% | 82.3% |

Studie případu: Dosáhnutí přesnosti pod 0,1 mm u leteckých komponent

Jeden velký výrobce leteckých komponent zaznamenal pokles oprav nosníků křídel o přibližně 40 %, když přešel na řezání vláknovým laserem pro tyto náročné díly z hliníku 7075. Jejich nový systém pracuje s výkonem 20 kW v pulzním režimu a je schopen řezat desky o tloušťce 8 mm s pozoruhodnou přesností – pouze 0,08 mm polohové chyby. Jakost povrchu dosahuje přibližně 12 mikronů, což ve skutečnosti splňuje přísné průmyslové normy AS9100D, a proto není potřeba žádné další opracování. Co však opravdu zaujme, je úspora času. Ruční odstraňování otřepů trvalo dříve pro každou jednotku tři celé hodiny, ale tento proces nyní úplně odpadá. Počítáme-li s tímto, činí úspora přibližně 18 000 dolarů na každém vyrobeném letadle.

Rychlost, účinnost a vlastnosti materiálů při řezání vláknovým laserem

Fiberové lasery pro řezání dosahují transformačního výkonu v průmyslové výrobě, a to díky kombinaci vysoké rychlosti zpracování a vynikající všestrannosti materiálů. Tyto systémy využívají soustředěných světelných paprsků a pokročilých optických prvků k dosažení přesných řezů a zároveň optimalizují výrobní procesy napříč různými odvětvími.

Vyšší rychlost řezání a zkrácení výrobního času díky fiberovým laserům

Vlákenné lasery dnes mohou řezat kovy třikrát rychleji než ty staré CO2 systémy. Například tenkostěnný nerezový plech se zpracovává rychlostí přes dvacet metrů za minutu, jak jsem někde četl v průmyslové laserové zprávě za rok 2024. Opravdovým tahákem je však skutečnost, že tato zvýšená rychlost snižuje čekací dobu. Někteří automobiloví výrobci skutečně zaznamenali dokončení svých projektů asi o čtyřicet procent rychleji poté, co opustili plazmové řezání ve prospěch vlákenných laserů. Navíc, protože dochází k menšímu tepelnému poškození okrajů, není potřeba tolik dodatečných úprav. To znamená, že továrny mohou tyto laserové stroje bez problémů zapojit do stávajících výrobních linek bez nutnosti složitých úprav.

Efektivita a rychlost laserového řezání: Měření nárůstu výkonu

Ve srovnání s tradičními CO2 variantami pracují vláknové lasery obvykle zhruba o 30 procent efektivněji, což znamená, že firmy ušetří peníze na provozu svých řezacích operací v průběhu času. Nedávné studie zkoumající firmy v leteckém průmyslu zjistily, že přechod na tyto novější systémy vedl ke zhruba 18% rychlejšímu zpracování zakázek a asi o 22% nižší spotřebě elektřiny konkrétně u těchto 6 kW modelů. Čím je to způsobeno? Paprsky jsou během provozu mnohem více soustředěné a navíc vzniká výrazně menší tepelné nahromadění, které ovlivňuje kvalitu materiálu. Tato kombinace umožňuje výrobcům nepřetržitě pokračovat v provozu během výrobních cyklů a zároveň udržovat konzistentní výsledky u všech vyrobených dílů.

Data z reálného nasazení: O 30 % rychlejší řezy ve srovnání s CO systémy

Podle průmyslových norem mohou vláknové lasery proříznout nízkouhlíkovou ocel o tloušťce mezi 1 a 5 mm asi o 30 až 50 procent rychleji než tradiční CO2 laserové systémy. Vezměme si jako příklad hliníkové plechy. Při práci s materiálem o tloušťce 3 mm dosahují vláknové lasery rychlosti asi 8,3 metrů za minutu, zatímco CO2 lasery zvládnou pouze okolo 5,1 m/min podle Studie o efektivitě obrábění z minulého roku. Rozdíl je ještě výraznější při práci s reflektujícími materiály, jako je měď. Vláknové technologie zůstávají silné a nezpomalují, což je něco, co často obtíží CO2 systémy kvůli těm otravným odrazům paprsku, které způsobují všechny možné problémy během provozu.

Kovy a jejich tloušťky vhodné pro řezání vláknovým laserem

Vláknové lasery vynikají u vodivých kovů, zvládají:

- Nerezovou ocel : Až 20mm tloušťky

- Hliníkové slitiny : Až 12mm

-

Měď : Až 8mm

Specjalizované systémy tyto meze posouvají, hybridní konfigurace s plynem dosahují řezání oceli o tloušťce 30mm při 1.2m/min a přitom udržují toleranci ±0,05mm.

Přesné řezání nerezové oceli, hliníku a mědi

Vlnová délka vláknových laserů 1 070 nm zajišťuje 5–10 µm malé zorné pole čisté řezy v reflexních kovech. Studie z roku 2023 prokázala ±0,1 mm šířku řezu na 3mm nerezové oceli, což umožňuje těsné uspořádání a snižuje odpad materiálu o 18–25%ve srovnání s plazmovým řezáním.

Omezení u nekovových materiálů: Proč jsou vláknové lasery zaměřené na kovy

Vláknové vlnové délky špatně interagují s organickými materiály – dřevo, plasty a kompozity pohlcují méně energie, což způsobuje neúplné řezy nebo ohoření. Pro tyto materiály jsou vhodnější CO lasery (vlnová délka 10,6 µm), jejichž delší vlny lépe interagují s molekulárními strukturami v nevodivých substrátech.

Průmyslové aplikace a reálný dopad vláknových laserových systémů

Fiberové lasery se staly nepostradatelnými v odvětvích výroby s vysokými nároky, neboť poskytují přesnost a efektivitu, které tradiční metody nemohou dosáhnout. Díky schopnosti zpracovávat složité geometrie a extrémně tenké materiály jsou ideální pro průmysl, kde přesnost na úrovni mikronů přímo ovlivňuje výkon výrobku.

Laserové technologie v automobilovém a leteckém průmyslu

Ve výrobě automobilů fiberové lasery snižují dobu cyklu o 22 % při řezání hliníkových plechů o tloušťce 2 mm, podle výrobních dat z roku 2023. Inženýři v letectví spoléhají na tyto systémy pro zpracování slitin titanu a uhlíkových kompozitů pro komponenty leteckých motorů, přičemž dosahují tolerance pod ±0,05 mm – což je kritické pro udržení účinnosti proudění vzduchu v lopatkách turbíny.

Přesnost a kvalita laserového řezání ve výrobě lékařských přístrojů

Studie materiálů z roku 2024 ukázala, že vláknové lasery snižují drsnost řezu o 34 % ve srovnání s mechanickými řeznými nástroji při výrobě chirurgických nástrojů. Tato vlastnost umožňuje sériovou výrobu koronárních stentů s tloušťkou stěny 40 µm, čímž se splňují přísné požadavky FDA na integritu povrchu implantovatelných zařízení.

Případová studie: Použití vláknového laseru u komponent baterií elektromobilů

Když evropský výrobce elektromobilů přešel na vláknové laserové systémy, dosáhl:

- 19 % rychlejší řezání kontaktů v lithiových bateriích

- 0,3 mm přesnost zarovnání po celé délce sběračů 1,2 m

- Odstranění měděných otřepů, které dříve způsobovaly 1,2 % poruch buněk

Analýza kontroverze: Je ve skutečnosti všechno „vysokopřesné“ řezání vláknem skutečně konzistentní?

Zatímco výrobci často propagují přesnost ±0,1 mm, průřezová kontrola z roku 2023 odhalila:

- 18 % testovaných systémů překročilo uvedené tolerance při nepřetržitém provozu

- Tepelná drift způsobila polohové chyby 0,07 mm po 8 hodinách provozu v neklimatizovaném prostředí

Tato zjištění zdůrazňují význam pravidelných kalibrací a protokolů pro teplotní kompenzaci, zejména při řezání reflexních materiálů, jako jsou slitiny mědi používané výkonové elektronice.

Budoucnost řezání vláknovým laserem: Automatizace a inteligentní integrace

Integrace AI a IoT do efektivity a rychlosti řezání laserem

Největší výrobci dnes již přímo integrují optimalizaci pomocí umělé inteligence do svých systémů s vláknovým laserem. Tyto inteligentní systémy dokážou automaticky upravovat parametry řezání v reálném čase v závislosti na tloušťce materiálu, druhu slitiny, a dokonce i při změnách teploty v dílně během dne. Některé výzkumy zveřejněné v roce 2025 rovněž ukázaly působivé výsledky. Když továrny využívaly strojové učení pro predikci údržby, podařilo se snížit neočekávané prostojy o přibližně 40 procent. Neměli bychom také zapomínat na připojení přes IoT. Díky těmto sítím mohou manažeři provozu sledovat všechny druhy zařízení z jediného centrálního displeje. Toky pracovních procesů jsou mezi různými částmi výrobní haly synchronizovány, někdy dokonce propojují provoz mezi celými zeměmi. Vzhledem ke složitosti moderní výroby to dává smysl.

Inteligentní monitorování pro zvýšenou přesnost a stabilitu procesu

Dnešní technologie vláknového laseru využívá multispektrální senzory schopné monitorovat více než 14 různých parametrů současně. Mezi ně patří například stabilita ohniskové vzdálenenosti až do přesnosti 0,003 mm nebo hladiny asistenčního tlaku plynu. Senzorová data jsou zpracovávána inteligentními řídicími systémy, které automaticky upravují zarovnání paprsku během probíhajícího řezání. Tím je dosaženo přesnosti v rozmezí cca 0,02 mm v průběhu dlouhodobých osmihodinových operací. Dalším velkým pokrokem jsou algoritmy pro tepelnou kompenzaci, které zabraňují přehřátí čoček. Před jejich vývojem se starší stroje při provozu vychylovaly přibližně o 0,1 mm, což byl pro přesné práce značný problém.

Analýza trendů: Nástup plně autonomních vláknových laserových pracovních buněk

Podle odhadů odvětví je očekáváno, že zhruba dvě třetiny výrobců přesných kovových konstrukcí do konce roku 2028 nasadí plně automatizované laserové pracovní buňky. Nové systémy kombinují roboty pro přepravu materiálu spolu s inteligentním softwarem pro rozvržení výkresů, který využívá umělou inteligenci. Tento software dosahuje využití materiálu zhruba 94 % oproti pouhým 82 % při manuální práci. Loni provedený test ukázal, nač jsou tyto sestavy schopné: běžely bez přestávky tři plné dny, aniž by bylo zapotřebí zásah člověka. Když během této doby nastaly problémy, jako například kolize mezi díly nebo ucpané trysky, systém vyřešil většinu z nich sám, a to zhruba devět z deseti potenciálních poruch bez nutnosti zastavení výroby.

Sekce Často kladené otázky

Jaké jsou hlavní výhody řezání vláknovým laserem oproti řezání CO2 laserem?

Řezání vláknovým laserem nabízí vyšší přesnost, účinnost a trvanlivost. Spotřebovává výrazně méně energie a vytváří užší řezy ve srovnání s CO2 laserovými systémy.

Jaké materiály jsou nejvhodnější pro řezání vláknovými lasery?

Vláknové lasery excelují při řezání vodivých kovů, jako je nerezová ocel, hliníkové slitiny a měď. Jsou méně vhodné pro organické materiály kvůli problémům s pohlcováním energie.

Jak přispívá řezání vláknovými lasery k rychlejší výrobě?

Vláknové lasery dokážou zpracovat kovy třikrát rychleji než CO2 lasery, čímž se zkracují doby čekání a výroby a minimalizuje tepelné poškození, což dále snižuje potřebu následného zpracování.

Jaké inovace formují budoucnost vláknových laserových technologií?

Inovace, jako je integrace umělé inteligence a IoT pro inteligentní monitorování a prediktivní údržbu, zvyšují účinnost, přesnost a automatizační možnosti vláknových laserů.

Jaké jsou limity technologie řezání vláknovými lasery?

Vláknové lasery jsou méně účinné u nekovových materiálů kvůli špatné interakci s organickými molekulárními strukturami, což vyžaduje použití CO2 laserů pro takové aplikace.

Obsah

- Od CO2 k vláknovému laseru: technologický posun v laserovém řezání

- Jak stroje pro řezání vláknovými lasery předefinovávají přesnost a efektivitu

- Klíčové inovace posouvající vývoj vláknových laserů dopředu

- Nepřekonatelná přesnost: Co odlišuje vláknové lasery při jemném řezání

-

Rychlost, účinnost a vlastnosti materiálů při řezání vláknovým laserem

- Vyšší rychlost řezání a zkrácení výrobního času díky fiberovým laserům

- Efektivita a rychlost laserového řezání: Měření nárůstu výkonu

- Data z reálného nasazení: O 30 % rychlejší řezy ve srovnání s CO systémy

- Kovy a jejich tloušťky vhodné pro řezání vláknovým laserem

- Přesné řezání nerezové oceli, hliníku a mědi

- Omezení u nekovových materiálů: Proč jsou vláknové lasery zaměřené na kovy

-

Průmyslové aplikace a reálný dopad vláknových laserových systémů

- Laserové technologie v automobilovém a leteckém průmyslu

- Přesnost a kvalita laserového řezání ve výrobě lékařských přístrojů

- Případová studie: Použití vláknového laseru u komponent baterií elektromobilů

- Analýza kontroverze: Je ve skutečnosti všechno „vysokopřesné“ řezání vláknem skutečně konzistentní?

- Budoucnost řezání vláknovým laserem: Automatizace a inteligentní integrace

-

Sekce Často kladené otázky

- Jaké jsou hlavní výhody řezání vláknovým laserem oproti řezání CO2 laserem?

- Jaké materiály jsou nejvhodnější pro řezání vláknovými lasery?

- Jak přispívá řezání vláknovými lasery k rychlejší výrobě?

- Jaké inovace formují budoucnost vláknových laserových technologií?

- Jaké jsou limity technologie řezání vláknovými lasery?