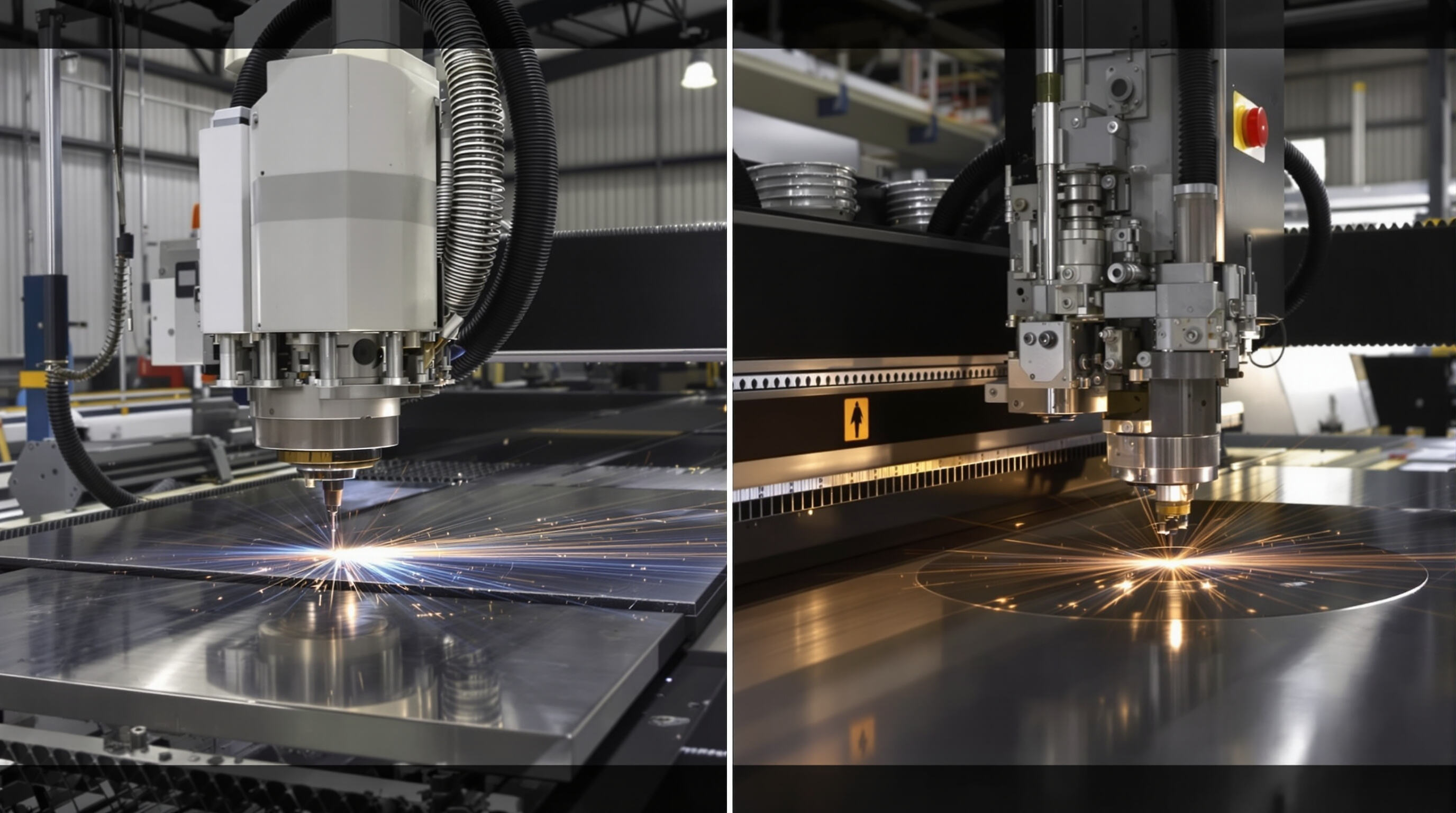

Von CO2 zu Faser: Ein technologischer Wandel in der Laserschneidtechnik

Der Wechsel von CO2-Lasern hin zu Faserlaserschneiden hat sich als entscheidender Fortschritt für die Fertigungseffizienz erwiesen. Herkömmliche CO2-Systeme benötigten diverse Gasgemische sowie komplexe optische Komponenten, während moderne Faserlaser nach einem anderen Prinzip arbeiten. Sie nutzen spezielle dotierte Glasfaserstränge, um das Lichtsignal zu verstärken, wodurch die Energieverluste um rund 70 % reduziert werden, wie im letzten Jahr im Laser Systems Report berichtet. Die Branche erlebte diesen Wandel verstärkt ab den frühen 2010er Jahren. Was bedeutet das in der Praxis? Die geschnittenen Teile weisen mit Faserlasern rund 25 % schmalere Schnittkanten auf, und diese Maschinen halten im Durchschnitt doppelt so lange wie ältere Modelle. Für Betriebe, die mehrere Schichten täglich laufen, übersetzen sich diese Werte langfristig in echte Kosteneinsparungen.

Wie Faserlaserschneidmaschinen Präzision und Effizienz neu definieren

Faserlaser können heute Positionen mit einer Genauigkeit von etwa 0,01 mm anfahren, wodurch extrem feine Schnitte möglich sind, die mechanische Werkzeuge einfach nicht leisten können. Diese Laser verfügen über eine festkörperbasierte Bauweise, sodass keine Justierprobleme mehr auftreten, wie sie CO2-Lasern oft zu schaffen machen. Zudem erreichen ihre Strahlen eine Intensität von über 1 Gigawatt pro Quadratzentimeter, wodurch die Bearbeitungszeit erheblich reduziert wird. Laut Branchenstandards schneiden Faserlasersysteme rostfreien Stahl dreimal schneller als Plasmaschneidbrenner und verursachen zudem etwa 30 Prozent weniger Wärmeverzug, wie dem industriellen Schneidbericht aus 2024 entnommen werden kann.

Kerninnovationen, die die Faserlasertechnologie vorantreiben

Drei Durchbrüche befeuern die Dominanz von Faserlasern:

- Verbesserungen der Strahlqualität : Neue photonic crystal Fibers erzeugen nahezu perfekte Gauß-Strahlen und reduzieren den Konus bei 20 mm dickem Aluminium um 40 %

- Modulare Leistungsskalierung : Mehrere kW starke Faserlaser behalten heute Kohärenz bei bis zu 15 kW und schneiden 50 mm dickes Kohlenstoffstahl mit 1,2 m/min

- Vorausschauende Wartung durch KI : Vibrationssensoren und Thermografie verhindern 92 % der ungeplanten Ausfallzeiten (2024 Manufacturing Reliability Study)

Diese Fortschritte positionieren Faserlaser als Rückgrat der Industrie-4.0-Fertigungsketten, mit atomgenauer Präzision kombiniert mit industriellem Grad an Langlebigkeit.

Überragende Präzision: Was Faserlaser im Feinschneiden auszeichnet

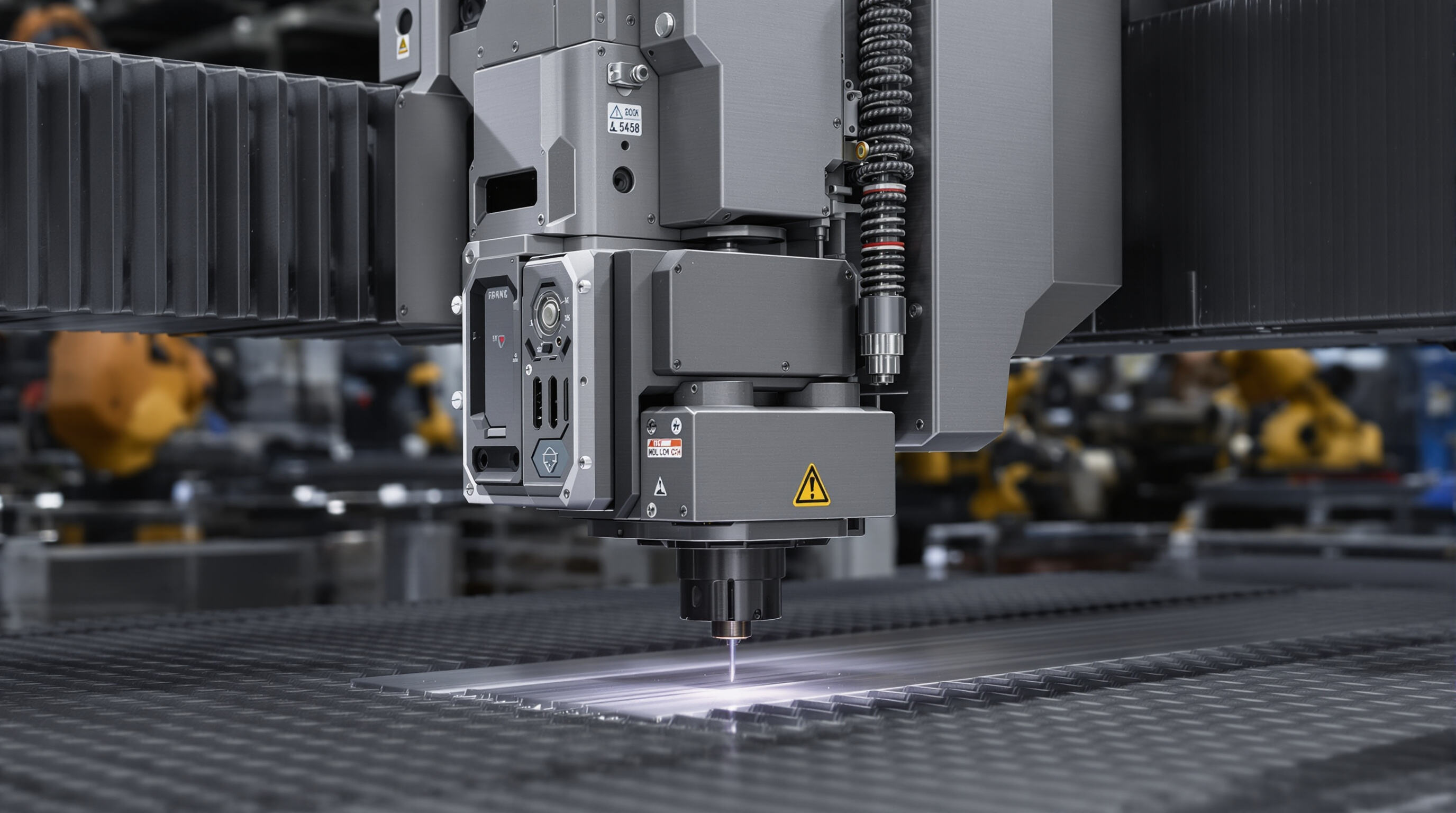

Grundlagen der Laserschneidgenauigkeit und Leistungskennzahlen

Der Fokussierdurchmesser des Laserstrahls bei Faserlaserschneidmaschinen kann auf etwa 15 Mikrometer sinken, was ungefähr einem Fünftel der Breite eines einzelnen menschlichen Haares entspricht. Was bedeutet dies in der Praxis? Die Positionswiederholgenauigkeit erreicht etwa plus oder minus 5 Mikrometer (das sind 0,005 mm), was etwa der dreifachen Genauigkeit älterer CO2-Systeme beim Bearbeiten von Metallen entspricht. Bei der Betrachtung konkreter Leistungsdaten achten Hersteller auf Dinge wie eine Spaltbreitenkonsistenz innerhalb eines Bereichs von 0,01 mm und Kanten, die nahezu perfekt gerade bleiben, mit einer Abweichung von weniger als einem halben Grad. Diese Spezifikationen sorgen selbst nach Tausenden von Produktionszyklen für eine gleichbleibende Qualität. Kürzlich durchgeführte Tests zeigten, dass Faserlaser ihre Präzision innerhalb einer Toleranz von 0,1 mm beibehalten, wenn sie 20 mm dicke Edelstahlplatten durchschneiden. Für Branchen, in denen Präzision besonders wichtig ist, wie beispielsweise bei der Fertigung medizinischer Geräte, macht diese Art von Zuverlässigkeit den entscheidenden Unterschied zwischen akzeptablen Produkten und kostspieligen Ausschusswaren aus.

Mikro-Level-Steuerung bei hochpräzisem Laserschneiden

Moderne Faserlasereinrichtungen integrieren heute adaptive Optiktechnologie zusammen mit Hochgeschwindigkeitssensoren, die mit einer Frequenz von 500 Hz abtasten, um lästige Strahlungsverzerrungen währenddessen zu korrigieren. Was bedeutet dies in der Praxis? Nun, es ermöglicht den Bedienern, den Fokussierungspunkt während komplexer Schneidevorgänge dynamisch anzupassen. Diese Echtzeitkorrektur hat sich als effektiv erwiesen, thermische Verformungen in Anwendungen mit mikrokanalbasierten Aluminium-Wärmetauschern um rund zwei Drittel zu reduzieren. Neuere Forschungsergebnisse aus dem Luftfahrtsektor aus dem Jahr 2024 untermauern diese Behauptung mit konkreten Zahlen. Dabei wurde eine beeindruckende Präzision von 0,05 mm erreicht, als dünne Titanfolien mit einer Stärke von 0,3 mm verarbeitet wurden, wie sie in Kraftstoffeinspritzbauteilen verwendet werden. Dies übertrifft die übliche Genauigkeit mechanischer Stanntechniken, die gewöhnlich innerhalb einer Toleranz von ±0,15 mm liegen.

Minimierung von Toleranzfehlern bei Präzision und Schneidqualität im Laserbearbeitungsprozess

Pulsmodulation in Nanosekundenintervallen ermöglicht es Faserlasern, eine lineare thermische Ausdehnungsvarianz von <0,8 mm/m in 3-Meter-Kupfer-Sammlerbussen aufrechtzuerhalten. Durch die Integration einer KI-gesteuerten Gasunterstützungssteuerung erreichen Hersteller:

| Parameter | Leistung von Faserlasern | Ergebnis mit herkömmlichem Plasma |

|---|---|---|

| Kantenrauheit (Ra) | ±1,6 µm | ≥3,2 µm |

| Winkelgenauigkeit | ±0.2° | ±1.5° |

| Gratfreie Schnittgeschwindigkeit | 99.8% | 82.3% |

Fallstudie: Unterschreitung der 0,1-mm-Genauigkeit bei Luftfahrtkomponenten

Ein großer Luftfahrtkonzern stellte fest, dass die Nachbearbeitung seiner Flügelsparren um etwa 40 Prozent zurückging, nachdem er beim Schneiden der anspruchsvollen 7075-Aluminiumteile auf das Faserlaserschneiden umgestellt hatte. Das neue System arbeitet im gepulsten Modus mit 20 kW und kann 8 mm dicke Platten mit bemerkenswerter Präzision schneiden – lediglich ein Positionierfehler von 0,08 mm. Die Oberflächenqualität liegt bei etwa 12 Mikrometern, was tatsächlich den strengen branchenweit geltenden AS9100D-Standards entspricht, sodass nachträgliche Bearbeitungen nicht erforderlich sind. Besonders beeindruckend ist jedoch die eingesparte Zeit: Das manuelle Entgraten nahm pro Einheit früher drei Stunden in Anspruch, doch dieser Arbeitsschritt entfällt nun vollständig. Rechnet man dies hoch, ergibt sich eine Ersparnis von rund 18.000 Dollar pro Flugzeugrahmen.

Geschwindigkeit, Effizienz und Materialkapazitäten von Faserlaserschneidmaschinen

Faserlaser-Schneidmaschinen bieten in der industriellen Fertigung transformative Leistungen, indem sie hohe Bearbeitungsgeschwindigkeiten mit außergewöhnlicher Materialvielfalt kombinieren. Mit Hilfe von fokussierten Lichtstrahlen und fortschrittlichen Optiken erzielen diese Systeme präzise Schnitte und optimieren gleichzeitig die Produktionsabläufe in verschiedenen Branchen.

Erhöhte Schneidgeschwindigkeit und reduzierte Produktionszeit mit Faserlasern

Faserlaser können heutzutage Metalle drei Mal so schnell durchschneiden wie diese alten CO2-Systeme da draußen. Dünne Edelstahlbleche werden beispielsweise mit einer Geschwindigkeit von über zwanzig Metern pro Minute bearbeitet, wie ich irgendwo im Industrial Laser Report 2024 gelesen habe. Der eigentliche Vorteil ist jedoch, dass diese höhere Geschwindigkeit die Wartezeiten reduziert. Einige Automobilhersteller haben tatsächlich festgestellt, dass ihre Projekte ungefähr vierzig Prozent schneller abgeschlossen wurden, nachdem sie plasmabasierte Schneidmethoden durch Faserlaser ersetzt haben. Zudem entsteht durch die geringere Wärmeeinwirkung an den Kanten weniger Schaden, sodass nachfolgend weniger Nachbearbeitungsarbeiten erforderlich sind. Das bedeutet, dass Fabriken diese Lasermaschinen direkt in ihre bestehenden Produktionslinien integrieren können, ohne umfangreiche Anpassungen vornehmen zu müssen.

Effizienz und Geschwindigkeit beim Laserschneiden: Quantifizierung der Steigerungsgewinne

Im Vergleich zu herkömmlichen CO2-Optionen arbeiten Faserlaser in der Regel etwa 30 Prozent effizienter, was bedeutet, dass Unternehmen auf lange Sicht Geld bei ihren Schneidvorgängen sparen. Kürzliche Studien zu Unternehmen im Luftfahrtsektor ergaben, dass der Wechsel zu diesen neueren Systemen zu etwa 18 Prozent kürzeren Durchlaufzeiten bei Aufträgen und rund 22 Prozent geringerem Stromverbrauch führte, insbesondere bei den 6-kW-Modellen. Wodurch wird dies ermöglicht? Die Strahlen sind während des Betriebs deutlich stärker fokussiert, und zudem entsteht signifikant weniger Wärmestau, der die Materialqualität beeinträchtigen könnte. Diese Kombination erlaubt es Herstellern, während der gesamten Produktionszyklen ohne Unterbrechung weiterzulaufen und gleichzeitig bei allen produzierten Bauteilen gleichbleibend hohe Qualität aufrechtzuerhalten.

Praxisnahe Daten: 30 % schnellere Schnitte im Vergleich zu CO-Systemen

Laut Branchenstandards können Faserlaser bei Baustahl mit einer Stärke von 1 bis 5 mm etwa 30 bis 50 Prozent schneller schneiden als herkömmliche CO2-Lasersysteme. Als Beispiel seien Aluminiumplatten genannt. Bei 3 mm dickem Material erreichen Faserlaser Geschwindigkeiten von rund 8,3 Metern pro Minute, während CO2-Laser lediglich etwa 5,1 m/min schaffen, wie in der Studie zur Maschineneffizienz des vergangenen Jahres festgestellt. Der Unterschied wird noch deutlicher, wenn es um reflektierende Materialien wie Kupfer geht. Fasertechnologie bleibt standhaft und verlangsamt sich nicht, im Gegensatz zu CO2-Systemen, bei denen störende Strahlreflexionen häufig diverse Probleme während des Betriebs verursachen.

Metalle und Stärken, geeignet für Faserlaserschneiden

Faserlaser überzeugen bei leitfähigen Metallen und verarbeiten:

- Edelstahl : Bis zu 20mm Stärke

- Aluminiumlegierungen : Bis zu 12mm

-

Kupfer : Bis zu 8mm

Spezialisierte Systeme übertreffen diese Grenzen, wobei hybride gasunterstützte Konfigurationen 30mm Stahl schneiden bei 1.2m/min und dabei eine Toleranz von ±0,05mm beibehalten.

Präzises Schneiden von Edelstahl, Aluminium und Kupfer

Die 1.070nm-Wellenlänge von Faserlasern bietet 5–10µm Spotgrößen für saubere Schnitte in reflektierenden Metallen. Eine Präzisionsstudie aus 2023 zeigte ±0,1mm Schnittbreiten bei 3mm Edelstahl, wodurch enges Nesting ermöglicht wird, das Materialabfall um 18–25%im Vergleich zum Plasmaschneiden reduziert.

Einschränkungen bei Nichtmetallischen Materialien: Warum Faserlaser auf Metalle fokussiert sind

Faser-Wellenlängen wechselwirken schlecht mit organischen Stoffen – Holz, Kunststoffe und Verbundwerkstoffe absorbieren weniger Energie, was zu unvollständigen Schnitten oder Verkohlung führt. Für diese Materialien sind CO-Laser (10,6µm Wellenlänge) weiterhin vorzuziehen, da ihre längeren Wellen besser mit den Molekularstrukturen in nichtleitenden Substraten interagieren.

Industrielle Anwendungen und reale Auswirkungen von Faserlasersystemen

Faserlaserschneidanlagen sind in hochsensitiven Fertigungssektoren unverzichtbar geworden und bieten eine Präzision und Effizienz, die von herkömmlichen Methoden nicht erreicht wird. Ihre Fähigkeit, komplexe Geometrien und extrem dünne Materialien zu bearbeiten, macht sie zu idealen Werkzeugen für Industrien, bei denen Präzision auf Mikron-Ebene direkten Einfluss auf die Produktleistung hat.

Laserbearbeitungsanwendungen im Automobil- und Luftfahrtsektor

In der Automobilfertigung reduzieren Faserlaser die Zykluszeiten um 22 %, während sie gemäß den Produktionsdaten von 2023 2-mm-Aluminiumbleche schneiden. Ingenieure in der Luftfahrt verlassen sich auf diese Systeme, um Titanlegierungen und Kohlenstoffverbundwerkstoffe für Turbinenkomponenten zu bearbeiten, wobei Toleranzen unterhalb von ±0,05 mm erreicht werden – entscheidend für die Aufrechterhaltung der Strömungseffizienz in Turbinenschaufeln.

Präzision und Genauigkeit beim Laserschneiden in der Medizintechnikfertigung

Eine Materialstudie aus 2024 zeigte, dass Faserlaser die Kantenrauheit um 34 % im Vergleich zu mechanischen Schneidwerkzeugen reduzieren, wenn chirurgische Instrumente hergestellt werden. Diese Fähigkeit ermöglicht die Massenproduktion von koronaren Stents mit 40 µm Wandstärken und erfüllt so die strengen Anforderungen der FDA an die Oberflächenintegrität implantierbarer Geräte.

Fallstudie: Einsatz von Faserlasern bei Elektrofahrzeug-Batteriekomponenten

Als ein europäischer Elektrofahrzeughersteller auf Faserlasersysteme umstellte, erzielte er:

- 19 % schnellere Lasenschneidgeschwindigkeiten in Lithium-Ionen-Batterien

- 0,3 mm Ausrichtgenauigkeit bei 1,2 m langen Sammelschienen

- Beseitigung von Kupfergraten, die zuvor 1,2 % Zellenausfälle verursachten

Kontroversanalyse: Ist alles ‚hochpräzise‘ Faserschneiden wirklich konsistent?

Obwohl Hersteller häufig eine Genauigkeit von ±0,1 mm bewerben, zeigte eine branchenübergreifende Prüfung aus 2023:

- 18 % der getesteten Systeme überschritten die angegebenen Toleranzen unter Dauerbetrieb

- Thermisches Driften verursachte nach 8 Stunden in nicht klimatisierten Umgebungen Positionsfehler von 0,07 mm

Diese Erkenntnisse unterstreichen die Bedeutung regelmäßiger Kalibrierungen und thermischer Kompensationsprotokolle, insbesondere beim Schneiden reflektierender Materialien wie Kupferlegierungen, die in der Leistungselektronik verwendet werden.

Die Zukunft des Faserlaserschneidens: Automatisierung und intelligente Integration

Integration von KI und IoT in die Effizienz und Geschwindigkeit des Laserschneidens

Heutzutage bauen führende Hersteller KI-Optimierung direkt in ihre Faserlasersysteme ein. Diese intelligenten Systeme können die Schneideinstellungen automatisch anpassen, je nach Materialstärke, Art der Legierung oder auch Temperaturschwankungen in der Werkstatt während des Tages. Eine im Jahr 2025 veröffentlichte Studie zeigte ebenfalls beeindruckende Ergebnisse. Als Fabriken maschinelles Lernen zur Vorhersage von Wartungsbedarf einsetzten, konnten sie ungeplante Stillstände um rund 40 Prozent reduzieren. Auch die Vernetzung über IoT-Anbindungen spielt eine wichtige Rolle. Über diese Netzwerke können Werksleiter sämtliche Geräte über einen zentralen Bildschirm überwachen. Abläufe werden zwischen verschiedenen Bereichen der Produktionsfläche synchronisiert, manchmal sogar über ganze Ländergrenzen hinweg. Angesichts der Komplexität moderner Fertigungsprozesse ist das nur logisch.

Intelligentes Monitoring zur Steigerung der Präzision und Prozessstabilität

Die heutige Faserlasertechnologie verlässt sich auf multispektrale Sensoren, die in der Lage sind, gleichzeitig über 14 verschiedene Parameter zu überwachen. Dazu gehören beispielsweise die Fokussiergenauigkeit mit einer Stabilität von etwa 0,003 mm und die Druckniveaus der Gasunterstützung. Die Sensordaten werden von intelligenten Steuerungssystemen verarbeitet, die automatisch die Strahlausrichtung während des Schneidvorgangs anpassen. Dadurch bleibt die Maschine während langen Achtstundeneinsätzen positionsgenau innerhalb von etwa 0,02 mm. Eine weitere wesentliche Verbesserung kommt durch Algorithmen zur thermischen Kompensation, die Probleme durch das Aufheizen der Linsen entgegenwirken. Vor der Entwicklung dieser Algorithmen zeigten ältere Maschinen bei hoher Betriebstemperatur eine Abweichung von rund 0,1 mm, was bei präzisen Arbeiten ein echtes Problem darstellte.

Trendanalyse: Der Aufstieg vollständig autonomer Faserlaser-Arbeitszellen

Laut Branchenprognosen planen etwa zwei Drittel der Präzisionsblechbearbeiter, bis Ende 2028 automatisierte Laser-Bearbeitungszellen einzuführen. Die neuen Systeme kombinieren Roboter zum Materialtransport mit smarter Nesting-Software, die durch künstliche Intelligenz angetrieben wird. Dadurch wird eine Materialausnutzung von rund 94 Prozent erreicht, im Vergleich zu lediglich 82 Prozent bei manueller Fertigung. Der Testlauf des vergangenen Jahres zeigte, was diese Anlagen leisten können: Sie liefen ohne Unterbrechung drei volle Tage lang, ohne dass Eingriffe von Seiten der Mitarbeiter erforderlich waren. Als während dieser Zeit Probleme auftraten, wie etwa Kollisionen zwischen Bauteilen oder verstopfte Düsen, löste das System den Großteil der Probleme eigenständig – ungefähr neun von zehn möglichen Störungen wurden behoben, ohne die Produktion stoppen zu müssen.

FAQ-Bereich

Welche wesentlichen Vorteile bietet das Faserlaser-Schneiden im Vergleich zum CO2-Laser-Schneiden?

Das Faserlaser-Schneiden bietet höhere Präzision, Effizienz und Langlebigkeit. Es verbraucht deutlich weniger Energie und erzeugt engere Schnitte im Vergleich zu CO2-Lasersystemen.

Welche Materialien eignen sich am besten für den Schnitt mit Faserlasern?

Faserlaser sind beim Schneiden leitender Metalle wie Edelstahl, Aluminiumlegierungen und Kupfer überlegen. Sie sind weniger geeignet für organische Materialien aufgrund von Energieabsorptionsproblemen.

Wie trägt das Schneiden mit Faserlasern zu kürzeren Produktionszeiten bei?

Faserlaser können Metalle dreimal schneller bearbeiten als CO2-Laser, wodurch Warte- und Produktionszeiten reduziert werden. Zudem entstehen weniger Wärmeschäden, was den Nachbearbeitungsbedarf verringert.

Welche Innovationen prägen die Zukunft der Faserlasertechnologie?

Innovationen wie die Integration von KI und IoT für intelligente Überwachung und vorausschauende Wartung steigern die Effizienz, Präzision und Automatisierungsfähigkeit von Faserlasern.

Welche Grenzen hat die Faserlaserschneidetechnologie?

Faserlaser wirken weniger effektiv auf nichtmetallische Materialien, da sie schlecht mit organischen Molekülstrukturen interagieren. Für solche Anwendungen ist der Einsatz von CO2-Lasern erforderlich.

Inhaltsverzeichnis

- Von CO2 zu Faser: Ein technologischer Wandel in der Laserschneidtechnik

- Wie Faserlaserschneidmaschinen Präzision und Effizienz neu definieren

- Kerninnovationen, die die Faserlasertechnologie vorantreiben

- Überragende Präzision: Was Faserlaser im Feinschneiden auszeichnet

-

Geschwindigkeit, Effizienz und Materialkapazitäten von Faserlaserschneidmaschinen

- Erhöhte Schneidgeschwindigkeit und reduzierte Produktionszeit mit Faserlasern

- Effizienz und Geschwindigkeit beim Laserschneiden: Quantifizierung der Steigerungsgewinne

- Praxisnahe Daten: 30 % schnellere Schnitte im Vergleich zu CO-Systemen

- Metalle und Stärken, geeignet für Faserlaserschneiden

- Präzises Schneiden von Edelstahl, Aluminium und Kupfer

- Einschränkungen bei Nichtmetallischen Materialien: Warum Faserlaser auf Metalle fokussiert sind

- Industrielle Anwendungen und reale Auswirkungen von Faserlasersystemen

- Die Zukunft des Faserlaserschneidens: Automatisierung und intelligente Integration

-

FAQ-Bereich

- Welche wesentlichen Vorteile bietet das Faserlaser-Schneiden im Vergleich zum CO2-Laser-Schneiden?

- Welche Materialien eignen sich am besten für den Schnitt mit Faserlasern?

- Wie trägt das Schneiden mit Faserlasern zu kürzeren Produktionszeiten bei?

- Welche Innovationen prägen die Zukunft der Faserlasertechnologie?

- Welche Grenzen hat die Faserlaserschneidetechnologie?