1. Die Abkantpresse verfügt über eine Biegewirkung von 400 Tonnen und eine Tischlänge von 4 Metern, wodurch sie große und dicke Metallbleche bearbeiten kann.

2. Hydraulische Abkantpresse mit 8+1 Achsen, was auf ihr fortschrittliches CNC-Delem-Steuerungssystem hinweist, das die automatische Einstellung des Anschlags und der Stößelhöhe ermöglicht.

3. Die Abkantpresse kombiniert ein präzises hydraulisches Servosteuerungssystem, eine hochauflösende Gittermaßstab-Rückmeldung und einen automatischen Rückanschlag, wodurch Positioniergenauigkeit und Wiederholbarkeit erreicht werden, um den Produktionsanforderungen bei hohen Stückzahlen und hohen Qualitätsanforderungen gerecht zu werden.

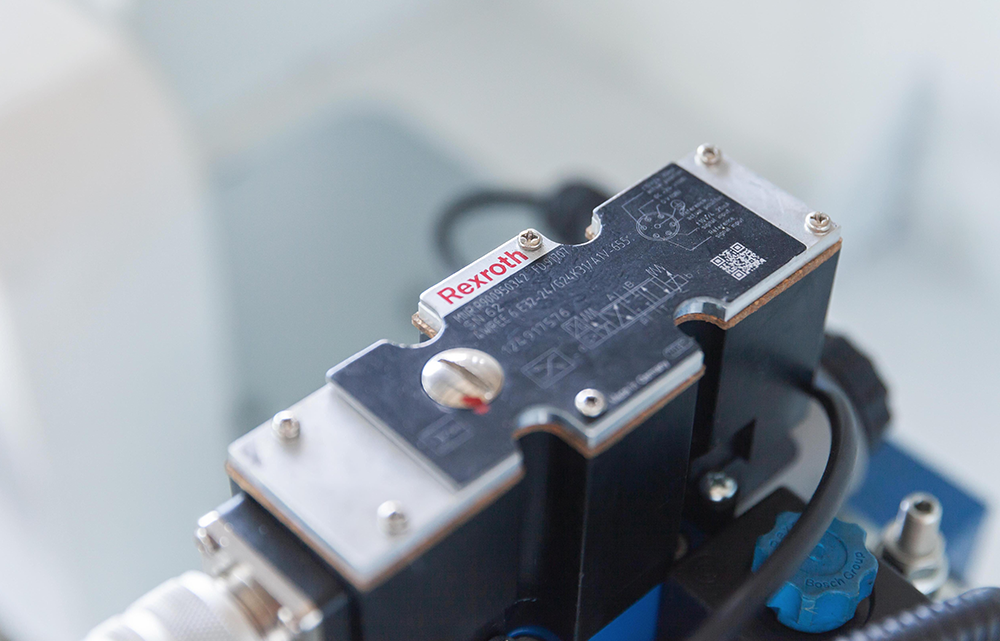

4. Die Abkantpresse verwendet leistungsstarke hydraulische Servopumpen und Proportionalventile, wodurch eine präzise Steuerung der Hubgeschwindigkeit, des Drucks und der Position des Stößels erreicht werden kann.

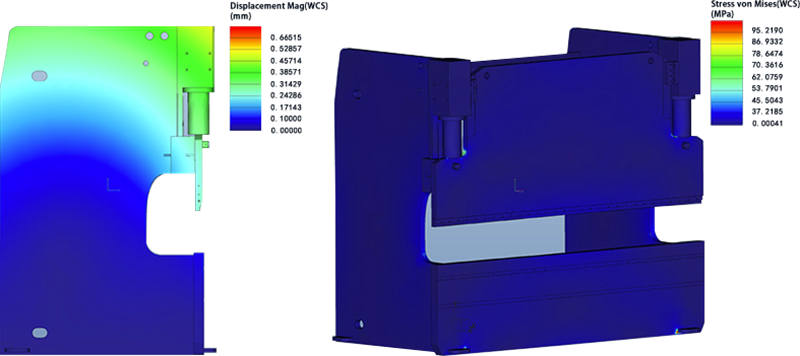

Der Maschinenrahmen besteht aus einer vollständig verschweißten und präzisionsgefertigten Struktur, bei der kritische Komponenten mittels ANSYS-Finite-Elemente-Analyse untersucht wurden, um die strukturelle Zuverlässigkeit und die gesamte Bearbeitungsgenauigkeit sicherzustellen. Jede Abkantpresse wird auf einem robusten, einteiligen Sockel aus hochwertigem, hochfestem Stahl gefertigt, der eine gleichbleibend zuverlässige Leistung von Jahr zu Jahr gewährleistet.

TYP |

Nenndruck (KN) |

Werkbanklänge (mm) |

Werkbankbreite (mm) |

Polabstand (mm) |

Kehltiefe (mm) |

Hauptmotor (kw) |

Abmessungen L*B*H (mm) |

40*1600 |

400 |

1600 |

900 |

1165 |

350 |

5.5 |

2250*1650*2400 |

63*2500 |

630 |

2500 |

900 |

1960 |

380 |

5.5 |

3150*1700*2500 |

80*2500 |

800 |

2500 |

900 |

1960 |

380 |

7.5 |

3150*1700*2500 |

80*3200 |

800 |

3200 |

900 |

2760 |

380 |

7.5 |

3850*1700*2500 |

100*3200 |

1000 |

3200 |

950 |

2750 |

390 |

7.5 |

3900*1800*2650 |

125*3200 |

1250 |

3200 |

950 |

2750 |

390 |

11 |

3900*1800*2680 |

160*3200 |

1600 |

3200 |

1000 |

2740 |

400 |

15 |

4000*1900*2720 |

200*3200 |

2000 |

3200 |

1000 |

2730 |

400 |

18.5 |

4000*1900*2720 |

300*3200 |

3000 |

3200 |

1330 |

2720 |

500 |

22 |

4000*2200*3500 |

100*4000 |

1000 |

4000 |

950 |

3350 |

390 |

7.5 |

4800*1800*2650 |

125*4000 |

1250 |

4000 |

950 |

3350 |

390 |

11 |

4800*1800*2680 |

160*4000 |

1600 |

4000 |

1000 |

3340 |

400 |

15 |

4800*1900*2720 |

200*4000 |

2000 |

4000 |

1000 |

3330 |

400 |

18.5 |

4800*1900*2800 |

250*4000 |

2500 |

4000 |

1000 |

3330 |

450 |

18.5 |

4800*1900*2850 |

Sie ist mit einem 24-Zoll-High-Resolution-Farb-TFT-Display ausgestattet, unterstützt 2D-/3D-grafische Touch-Programmierung, verfügt über eine 3D-Maschinenmodell-Visualisierungsfunktion und integriert die Profile-S3D-Offline-Programmiersoftware, um ein effizientes und intuitives Bedien- und Programmiererlebnis zu ermöglichen.

Hinteranschlag mit 6 Achsen (X1, X2, Z1, Z2, R1, R2) ermöglicht eine präzise und flexible Positionierung des Werkstücks. Stellt die Genauigkeit bei langen Werkstücken sicher und gewährleistet gleichmäßige Biegewinkel über die gesamte Länge.

Nutzt den Druck eines hydraulischen Systems, um Werkstücke automatisch zu spannen oder zu lösen, gekennzeichnet durch schnelle Aktion und präzise Positionierung.

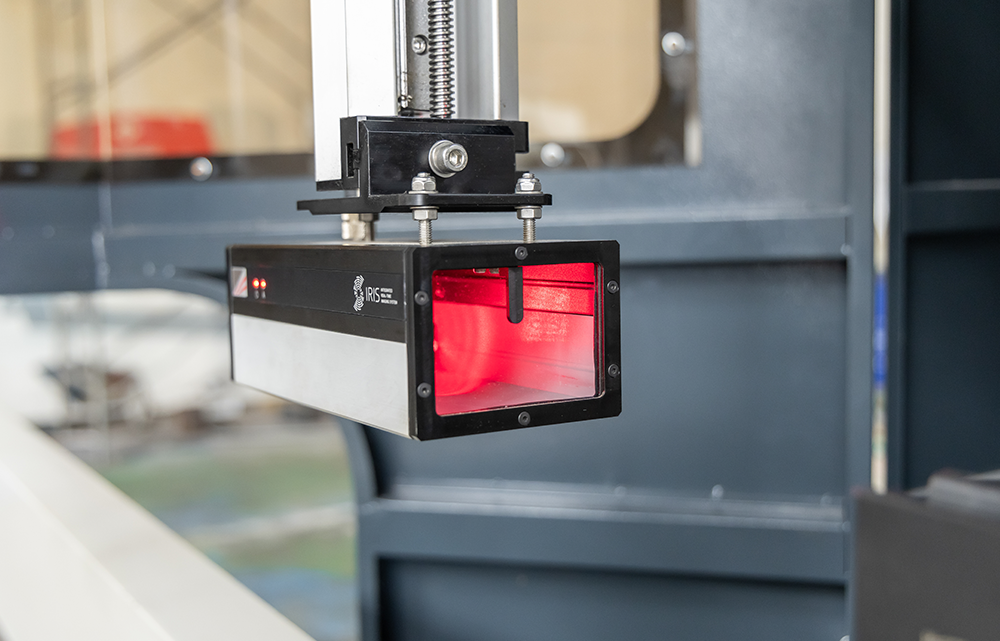

Die Lazersafe IRIS-Einrichtung schützt umfassend die persönliche Sicherheit von Bedienern von Biegemaschinen und vermeidet Gefahren durch die schnelle Bewegung des Stößels an der Maschine. Sobald ein Hindernis in die Schutzzone von Lazersafe IRIS eindringt, sendet diese sofort ein Signal und unterbricht die Abwärtsbewegung des Stößels.

Wird durch gezielte Programmierung der Durchbiegung realisiert, um mögliche Verformungen unter Last auszugleichen oder Verschleiß von Werkzeugen zu kompensieren, wodurch sichergestellt wird, dass die belasteten Kontaktflächen parallel zueinander bleiben.

Empfohlen für schwere Platten oder große, dünne Platten. Stützt lange Werkstücke, um Durchhängen zu verhindern. Verbessert die Betriebssicherheit, Biegegenauigkeit und Konsistenz. Arbeitet zusammen mit dem hinteren Anschlag, um eine präzise Positionierung zu gewährleisten.

Zuverlässige hydraulische Übertragung und eine integrierte Hydraulikeinheit arbeiten zusammen, um die Auswirkungen von Fluidlecks zu reduzieren.

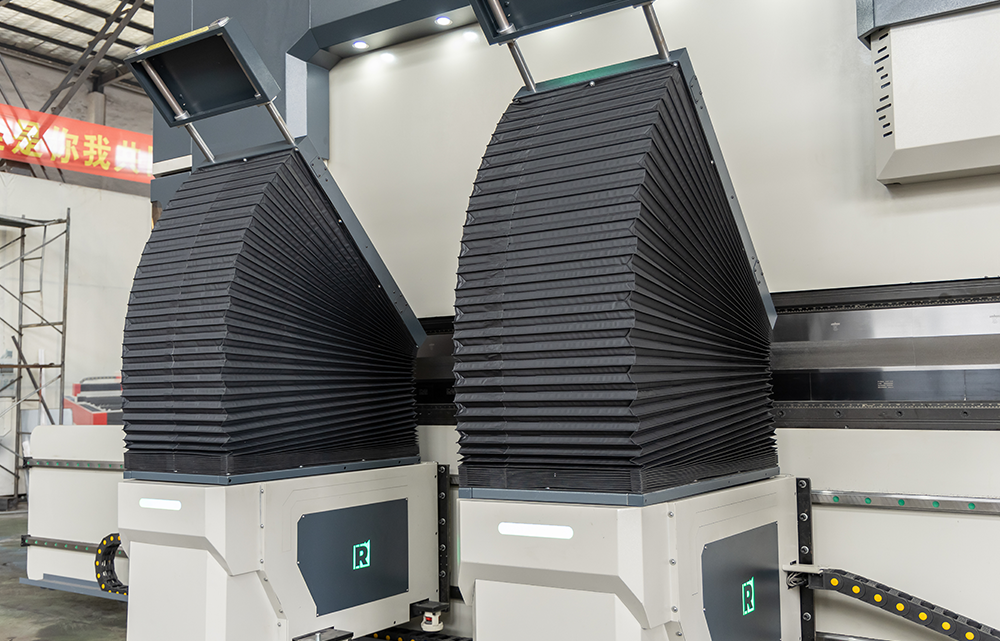

Realisierung eines hochpräzisen, schnellen und steuerbaren Antriebs verschiedener Bewegungsachsen in der Biegemaschine, wodurch die Genauigkeit, Wiederholbarkeit und Automatisierungsstufe des Biegeprozesses gewährleistet werden. Reduzierung des Ölverbrauchs und Erreichung einer hohen Sauberkeit. Geräuschminderung. Energieeinsparung um über 25 % und Steigerung der Arbeitseffizienz.

Bedienung der Maschine über die Füße, sodass beide Hände frei bewegt werden können, während gleichzeitig der Biegeprozess sicher und präzise gesteuert wird.

Ein einzelner V-Schneidhalter kann eine präzise Abstützung und eine Referenz für das Biegen und Formen von Blechen bieten und sorgt so für Konsistenz bei Biegewinkel, Innenradius und Maßen.