Από το CO2 στις Ίνες: Μια Τεχνολογική Αλλαγή στη Λέιζερ Κοπή

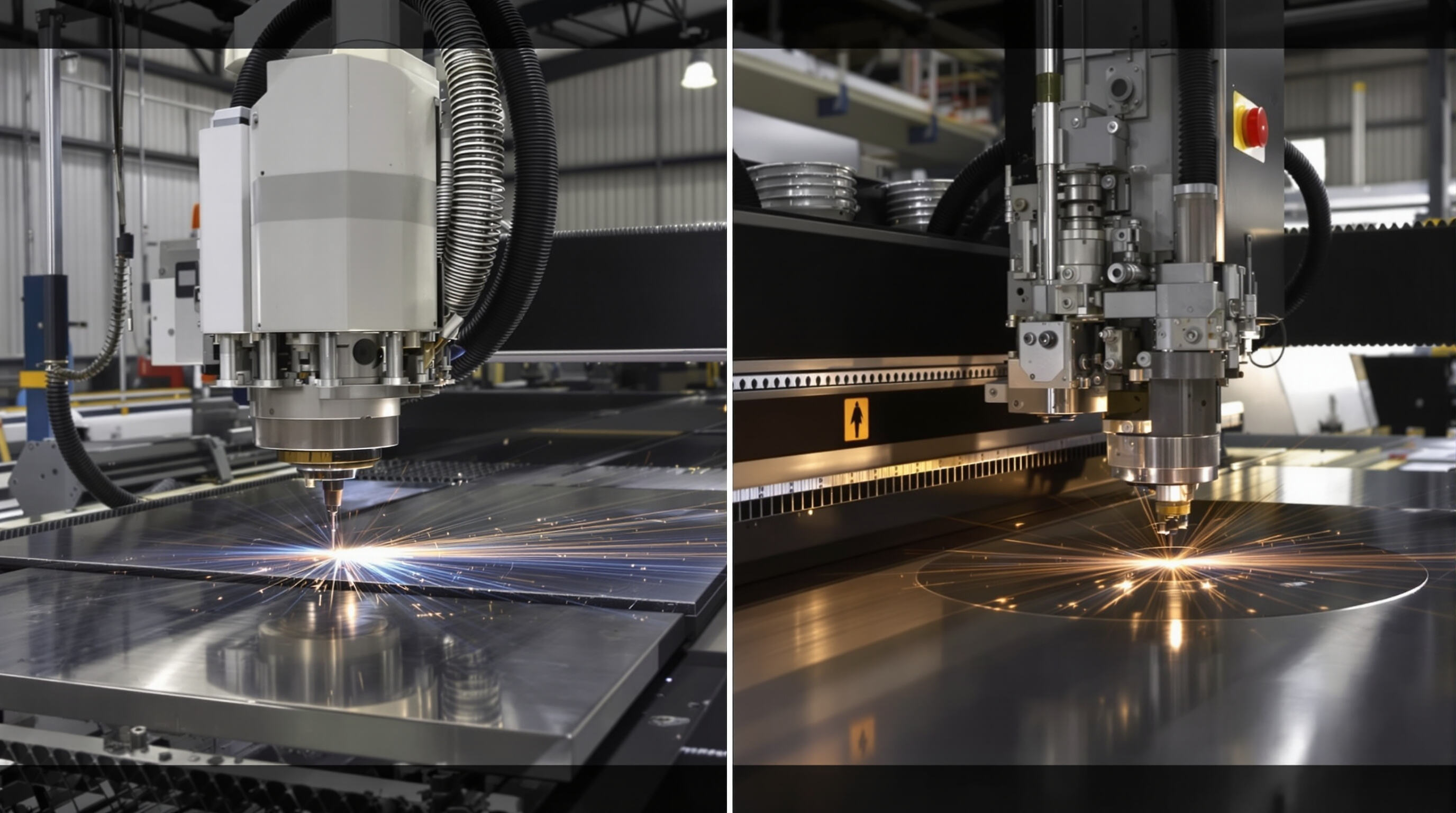

Η μετάβαση από τις διατάξεις CO2 προς τις διατάξεις κοπής με ίνες είχε ως αποτέλεσμα σημαντική αλλαγή όσον αφορά την αποτελεσματικότητα στη βιομηχανία. Οι παραδοσιακές διατάξεις CO2 απαιτούσαν διάφορα μείγματα αερίων καθώς και πολύπλοκα οπτικά εξαρτήματα, ενώ οι σύγχρονες διατάξεις με ίνες λειτουργούν με διαφορετικό τρόπο. Χρησιμοποιούν ειδικές ίνες για να ενισχύσουν το οπτικό σήμα, με αποτέλεσμα τη μείωση της κατανάλωσης ενέργειας κατά περίπου 70%, σύμφωνα με την Έκθεση Συστημάτων Λέιζερ της περσινής χρονιάς. Η βιομηχανία παρατήρησε ότι αυτή η αλλαγή ξεκίνησε να εδραιώνεται από τις αρχές της δεκαετίας του 2010. Τι σημαίνει αυτό στην πράξη; Τα τμήματα που κόβονται με διατάξεις κοπής με ίνες έχουν περίπου 25% πιο στενές ακμές από πριν, ενώ οι μηχανές αυτές έχουν διπλάσια διάρκεια ζωής σε σχέση με τα παλιότερα μοντέλα. Για εργαστήρια που λειτουργούν σε πολλαπλές βάρδιες την ημέρα, αυτοί οι αριθμοί μεταφράζονται σε πραγματικές εξοικονομήσεις στη διάρκεια του χρόνου.

Πώς οι διατάξεις κοπής με ίνες λέιζερ ορίζουν εκ νέου την ακρίβεια και την αποτελεσματικότητα

Οι ινιαίες δέσμες σήμερα μπορούν να επιτύχουν ακρίβεια θέσης περίπου 0,01 χιλιοστών, κάνοντας αυτές τις πολύ μικρές τομές που τα μηχανικά εργαλεία απλώς δεν μπορούν να κάνουν. Αυτές οι δέσμες έχουν κατασκευή στερεάς κατάστασης, γεγονός που σημαίνει πλέον δεν υπάρχουν προβλήματα ευθυγράμμισης που ταλαιπωρούσαν τόσο τους λέιζερ CO2. Επιπλέον, οι δέσμες τους έχουν ένταση πάνω από 1 γιγαβάτ ανά τετραγωνικό εκατοστό, μειώνοντας σημαντικά τον χρόνο επεξεργασίας. Σύμφωνα με τα βιομηχανικά πρότυπα, τα συστήματα ινιαίων λέιζερ καταφέρνουν να κόβουν ανοξείδωτο χάλυβα τρεις φορές πιο γρήγορα από τις πλασματικές εγκοπές, ενώ παράγουν περίπου 30% λιγότερη παραμόρφωση λόγω θερμότητας σύμφωνα με την περσινή βιομηχανική έκθεση κοπής του 2024.

Βασικές καινοτομίες που προωθούν την τεχνολογία των ινιαίων λέιζερ

Τρεις επαναστατικές εξελίξεις προωθούν την κυριαρχία των ινιαίων λέιζερ:

- Βελτιώσεις στην ποιότητα της δέσμης : Οι νέες φωτονικές ίνες παράγουν σχεδόν τέλειες δέσμες Gauss, μειώνοντας τη στένωση στο αλουμίνιο πάχους 20 χιλιοστών κατά 40%

- Διαβαθμιστή Ισχύος : Οι ινιαίες δέσμες πολλών kW διατηρούν πλέον τη συνοχή της δέσμης στα 15 kW, κόβοντας άνθρακα χάλυβα 50 χιλιοστών με ταχύτητα 1,2 μέτρα/λεπτό

- Τεχνητή νοημοσύνη προγνωστικής συντήρησης : Οι αισθητήρες δόνησης και η θερμική απεικόνιση προλαμβάνουν το 92% των απρόβλεπτων διακοπών λειτουργίας (Έρευνα Αξιοπιστίας Βιομηχανίας 2024)

Αυτές οι εξελίξεις τοποθετούν τις οπτικές ίνες ως τον βασικό στύλο των βιομηχανικών αλυσίδων της Βιομηχανίας 4.0, συνδυάζοντας ακρίβεια σε ατομική κλίμακα με ανθεκτικότητα βιομηχανικού προτύπου.

Μοναδική Ακρίβεια: Αυτό που ξεχωρίζει τις ίνες στην ακριβή κοπή

Κατανόηση της ακρίβειας και των μετρικών απόδοσης των λέιζερ κοπής

Η διάμετρος εστίασης της δέσμης στις μηχανές κοπής ινών λέιζερ μπορεί να φτάσει περίπου τα 15 μικρόμετρα, ποσότητα που αντιστοιχεί στο ένα πέμπτο του πάχους μιας ανθρώπινης τρίχας. Τι σημαίνει αυτό στην πράξη; Η επαναληπτικότητα θέσης φτάνει περίπου στα συν ή πλην 5 μικρόμετρα (δηλαδή 0,005 mm), γεγονός που αντιπροσωπεύει ακρίβεια περίπου τριπλάσια σε σχέση με τα παλαιότερα συστήματα CO2 όταν εργάζονται με μέταλλα. Εάν εξετάσουμε πραγματικούς αριθμούς απόδοσης, οι κατασκευαστές παρακολουθούν πράγματα όπως η συνέπεια του πλάτους της ραφής να παραμένει εντός εύρους 0,01 mm και οι άκρες να είναι σχεδόν τέλεια ευθείες με απόκλιση μικρότερη από μισό βαθμό. Αυτές οι προδιαγραφές μεταφράζονται σε συνεπή ποιότητα ακόμη και μετά από χιλιάδες κύκλους παραγωγής. Πρόσφατες δοκιμές έδειξαν ότι τα λέιζερ ινών διατηρούν την ακρίβειά τους εντός ανοχής 0,1 mm όταν κόβουν πλάκες από ανοξείδωτο χάλυβα πάχους 20 mm. Για βιομηχανίες όπου η ακρίβεια έχει κομβική σημασία, όπως η κατασκευή ιατρικών συσκευών, αυτού του είδους η αξιοπιστία κάνει τη διαφορά ανάμεσα σε αποδεκτά προϊόντα και ακριβοστήματα απόρριψης.

Έλεγχος Μικροεπιπέδου σε Υψηλής Ακρίβειας Λέιζερ Κοπή

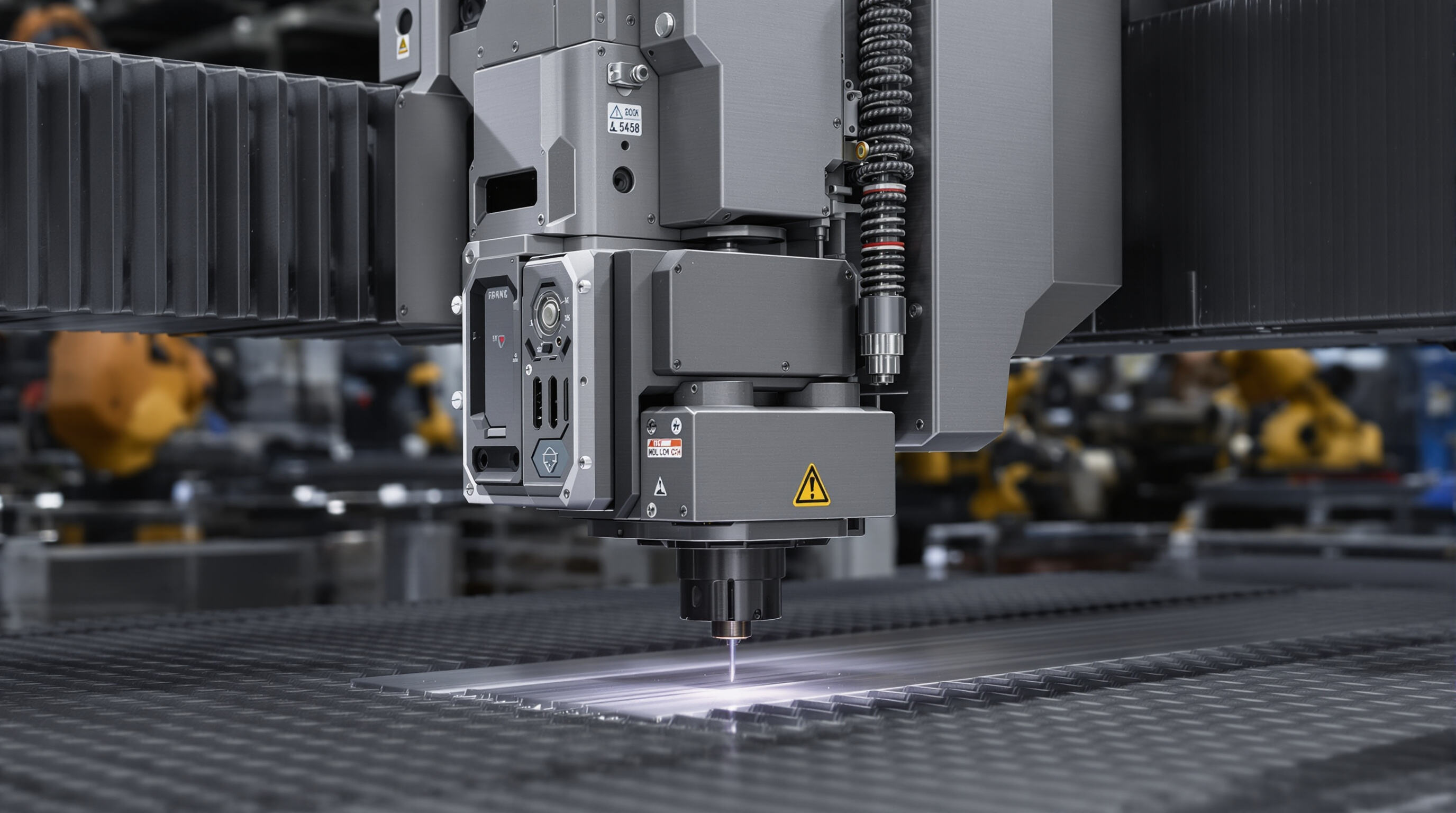

Οι σύγχρονες διατάξεις λέιζερ ινών ενσωματώνουν πλέον προσαρμοστική οπτική τεχνολογία μαζί με αισθητήρες υψηλής ταχύτητας που δειγματοληπτούν σε ρυθμούς 500 Hz για να διορθώνουν εκείνες τις ενοχλητικές παραμορφώσεις δέσμης καθώς συμβαίνουν. Τι σημαίνει αυτό στην πράξη; Λοιπόν, επιτρέπει στους χειριστές να ρυθμίζουν το σημείο εστίασης εν κινήσει κατά τη διάρκεια πολύπλοκων κοπών. Αυτή η διόρθωση σε πραγματικό χρόνο έχει αποδειχθεί ότι μειώνει τα προβλήματα θερμικής παραμόρφωσης κατά περίπου τα δύο τρίτα σε εφαρμογές αλουμινένιων μικροσωληνωτών εναλλακτών θερμοκρασίας. Μερικές πρόσφατες έρευνες από τον αεροδιαστημικό τομέα του 2024 έδωσαν αριθμητικά στοιχεία για να υποστηρίξουν αυτόν τον ισχυρισμό. Επέτυχαν μια εντυπωσιακή ακρίβεια 0,05 mm κατά την εργασία με λεπτές ελάσματα τιτανίου 0,3 mm που χρησιμοποιούνται σε εξαρτήματα εγχυτήρων καυσίμου. Αυτό ξεπερνά αυτό που μπορεί συνήθως να επιτύχει η μηχανική διάτρηση, η οποία κυμαίνεται συνήθως μέσα σε μια ανοχή ±0,15 mm.

Ελαχιστοποίηση Σφαλμάτων Ανοχής στην Ακρίβεια και Ποιότητα Κοπής στη Λέιζερ Κατεργασία

Η διαμόρφωση παλμών σε νανοδευτερολεπτικά διαστήματα επιτρέπει στις οπτικές ίνες να διατηρούν μεταβολή γραμμικής θερμικής διαστολής <0,8 mm/m σε χάλκινα ράφια μήκους 3 μέτρων. Με την ενσωμάτωση ελέγχου αερίου με υποστήριξη AI, οι κατασκευαστές επιτυγχάνουν:

| Παράμετρος | Απόδοση οπτικών ινών | Αποτέλεσμα παραδοσιακής πλάσματος |

|---|---|---|

| Ανωμαλία Ακμής (Ra) | ±1,6 µm | ≥3,2 µm |

| Γωνιακή συνέπεια | ±0.2° | ±1.5° |

| Ποσοστό κοπής χωρίς ακαθαρσίες | 99.8% | 82.3% |

Μελέτη Περίπτωσης: Επίτευξη Ακρίβειας Μικρότερης του 0,1 Χιλιοστού σε Εξαρτήματα Αεροδιαστημικής

Ένας κορυφαίος κατασκευαστής αεροσκαφών κατάφερε να μειώσει την επανεργασία των πτερυγίων κατά περίπου 40% όταν προχώρησε στην αλλαγή σε κοπή με φυστύγιο ίνας για εκείνα τα δύσκολα εξαρτήματα από αλουμίνιο 7075. Το νέο σύστημα λειτουργεί στα 20 kW σε παλμική λειτουργία, με δυνατότητα κοπής πινακιδίων πάχους 8 mm με εξαιρετική ακρίβεια - μόλις 0,08 mm σφάλμα θέσης. Η επιφανειακή επεξεργασία έχει πάχος περίπου 12 μικρόμετρα, κάτι που στην πραγματικότητα καλύπτει τα αυστηρά πρότυπα AS9100D που ισχύουν σε ολόκληρη τη βιομηχανία, οπότε δεν απαιτείται καμία επιπλέον επεξεργασία μετά την κοπή. Αυτό που ξεχωρίζει όμως είναι η εξοικονόμηση χρόνου. Η χειροκίνητη αποκοπή ακμών που έκαναν οι εργάτες σε κάθε μονάδα διαρκούσε τρεις ολόκληρες ώρες, αλλά τώρα η διαδικασία αυτή έχει εξαλειφθεί πλήρως. Αν κάνουμε τους υπολογισμούς, αυτό αντιστοιχεί σε εξοικονόμηση περίπου 18.000 δολαρίων ανά αεροσκάφος.

Ταχύτητα, Αποδοτικότητα και Δυνατότητες Υλικών των Μηχανών Κοπής με Φυστύγιο Ίνας

Οι διατάξεις κοπής με φασματικό λέιζερ παρέχουν καινοτόμο απόδοση στη βιομηχανική παραγωγή, συνδυάζοντας ταχύτητα επεξεργασίας με εξαιρετική ποικιλία υλικών. Με τη χρήση εστιασμένων δεσμών φωτός και προηγμένης οπτικής, τα συστήματα αυτά επιτυγχάνουν ακριβείς κοπές, ενώ βελτιστοποιούν τις διαδικασίες παραγωγής σε διάφορους τομείς.

Αυξημένη Ταχύτητα Κοπής και Μειωμένος Χρόνος Παραγωγής με Φασματικό Λέιζερ

Οι ίνες λέιζερ σήμερα μπορούν να κόβουν μέταλλα τρεις φορές πιο γρήγορα σε σχέση με εκείνα τα παλιά συστήματα CO2 που υπήρχαν. Για παράδειγμα, ανοξείδωτος χάλυβας λεπτής διατομής επεξεργάζεται σε πάνω από είκοσι μέτρα την λεπτή, σύμφωνα με αυτό που διάβασα κάπου στην έκθεση Industrial Laser Report για το 2024. Το πραγματικό πλεονέκτημα όμως είναι το πόσο αυτή η αυξημένη ταχύτητα μειώνει τον χρόνο αναμονής. Κάποιοι κατασκευαστές αυτοκινήτων έχουν δει τα έργα τους να ολοκληρώνονται περίπου σαράντα τοις εκατό γρηγορότερα αφού εγκατέλειψαν τις μεθόδους κοπής με πλάσμα και πέρασαν σε λέιζερ ίνας. Επιπλέον, επειδή υπάρχει λιγότερη ζημιά από τη θερμοκρασία στις άκρες, δεν υπάρχει τόση ανάγκη για επιπλέον εργασίες ολοκλήρωσης μετά. Αυτό σημαίνει ότι οι βιομηχανίες μπορούν απλά να συνδέσουν αυτές τις μηχανές λέιζερ στις υπάρχουσες γραμμές παραγωγής τους χωρίς να χρειαστούν πολύπλοκες ρυθμίσεις.

Αποδοτικότητα και Ταχύτητα Κοπής με Λέιζερ: Ποσοτικοποίηση των Κερδών Παραγωγικής Δυνατότητας

Σε σύγκριση με τις παραδοσιακές επιλογές CO2, οι οπτικές ίνες λέιζερ κατά κανόνα λειτουργούν κατά 30% πιο αποτελεσματικά, γεγονός που σημαίνει πως οι επιχειρήσεις εξοικονομούν χρήματα στις εργασίες κοπής τους με την πάροδο του χρόνου. Πρόσφατες μελέτες που εξέτασαν εταιρείες στον τομέα της αεροδιαστημικής διαπίστωσαν πως η μετάβαση σε αυτά τα νεότερα συστήματα είχε ως αποτέλεσμα περίπου 18% ταχύτερους χρόνους ολοκλήρωσης εργασιών και περίπου 22% μικρότερη κατανάλωση ηλεκτρικής ενέργειας με τα συγκεκριμένα μοντέλα 6 kW. Τι καθιστά δυνατή αυτή τη βελτίωση; Οι δέσμες είναι πολύ πιο εστιασμένες κατά τη λειτουργία, ενώ υπάρχει επίσης σημαντικά μικρότερη συσσώρευση θερμότητας που επηρεάζει την ποιότητα του υλικού. Αυτός ο συνδυασμός επιτρέπει στους κατασκευαστές να συνεχίζουν να λειτουργούν χωρίς διακοπή κατά τους κύκλους παραγωγής, διατηρώντας παράλληλα σταθερά αποτελέσματα σε όλα τα παραγόμενα εξαρτήματα.

Πραγματικά Δεδομένα: 30% Ταχύτερες Κοπές σε Σχέση με τα Συστήματα CO

Σύμφωνα με τα βιομηχανικά πρότυπα, οι οπτικές ίνες μπορούν να κόψουν χαλύβδινα μεταξύ 1 και 5 mm πάχος κατά 30 έως 50 τοις εκατό γρηγορότερα σε σχέση με τα παραδοσιακά συστήματα CO2. Πάρτε τα φύλλα αλουμινίου ως παράδειγμα. Όταν εργάζεστε με υλικό πάχους 3 mm, οι οπτικές ίνες επιτυγχάνουν ταχύτητες περίπου 8,3 μέτρα την λεπτή, ενώ οι CO2 περιορίζονται στα 5,1 m/min σύμφωνα με την Μελέτη Αποδοτικότητας Κατεργασίας της περσινής χρονιάς. Η διαφορά γίνεται ακόμη πιο έντονη όταν ασχολείστε με ανακλαστικά υλικά όπως ο χαλκός. Η τεχνολογία οπτικών ινών συνεχίζει δυνατά χωρίς να επιβραδύνεται, κάτι που πολύ συχνά προκαλεί προβλήματα στα συστήματα CO2 λόγω αυτών των ενοχλητικών ανακλάσεων της δέσμης που δημιουργούν πολλά προβλήματα κατά τη διάρκεια της λειτουργίας.

Μέταλλα και πάχη κατάλληλα για κοπή με laser οπτικών ινών

Οι οπτικές ίνες ξεχωρίζουν στα αγώγιμα μέταλλα, χειρίζονται:

- Ανοξείδωτο χάλυβα : Μέχρι 20mm πάχος

- Λεπιδωτά χαλκού : Μέχρι 12mm

-

Χαλκός : Μέχρι 8mm

Τα εξειδικευμένα συστήματα ωθούν αυτά τα όρια, με υβριδικές διατάξεις που χρησιμοποιούν αέριο να κόβουν χάλυβα 30mm σε 1.2m/λεπτό διατηρώντας ανοχή ±0,05mm.

Κοπή Ανοξείδωτου Χάλυβα, Αλουμινίου και Χαλκού με Ακρίβεια

Το μήκος κύματος των 1,070nm των ινοπτικών λέιζερ παρέχει 5–10µm μεγέθη κηλίδας για καθαρές κοπές σε ανακλαστικά μέταλλα. Μια μελέτη ακρίβειας του 2023 έδειξε ±0,1mm πλάτη χαραγής σε ανοξείδωτο χάλυβα πάχους 3mm, επιτρέποντας στενή διάταξη που μειώνει τα απόβλητα υλικού κατά 18–25%σε σχέση με την κοπή με πλάσμα.

Περιορισμοί σε Μη Μεταλλικά Υλικά: Γιατί τα Ινοπτικά Λέιζερ Εστιάζονται στα Μέταλλα

Τα μήκη κύματος ινών αλληλεπιδρούν αδύναμα με οργανικά υλικά — το ξύλο, τα πλαστικά και οι σύνθετες ρητίνες απορροφούν λιγότερη ενέργεια, προκαλώντας ατελείς κοπές ή μαύρισμα. Για αυτά τα υλικά, τα λέιζερ CO (μήκος κύματος 10,6µm) παραμένουν προτιμητέα, καθώς τα μακρύτερα κύματα αλληλεπιδρούν καλύτερα με τις μοριακές δομές σε μη αγώγιμα υποστρώματα.

Βιομηχανικές Εφαρμογές και Πραγματική Επίδραση των Συστημάτων Ινοπτικών Λέιζερ

Οι διατάξεις κοπής με ίντσα λέιζερ έχουν γίνει απαραίτητες στους τομείς υψηλής απόδοσης της βιομηχανικής παραγωγής, παρέχοντας ακρίβεια και αποτελεσματικότητα που δεν μπορούν να ανταγωνιστούν οι παραδοσιακές μέθοδοι. Η δυνατότητά τους να χειρίζονται σύνθετες γεωμετρίες και εξαιρετικά λεπτά υλικά τις καθιστά ιδανικές για βιομηχανίες όπου η ακρίβεια σε επίπεδο μικρομέτρου επηρεάζει άμεσα την απόδοση των προϊόντων.

Εφαρμογές Επεξεργασίας Λέιζερ στους Τομείς Αυτοκινήτου και Αεροπορίας

Στην αυτοκινητοβιομηχανία, τα λέιζερ ινών μειώνουν τον χρόνο κύκλου κατά 22%, ενώ κόβουν ελάσματα αλουμινίου πάχους 2 mm σύμφωνα με τα στοιχεία παραγωγής του 2023. Οι μηχανικοί αεροπορίας βασίζονται σε αυτά τα συστήματα για την επεξεργασία κραμάτων τιτανίου και άνθρακα σύνθετων υλικών για εξαρτήματα των αεριοστρόβιλων, επιτυγχάνοντας επίπεδα ανοχής κάτω από ±0,05 mm – κρίσιμο για τη διατήρηση της αποδοτικότητας της ροής αέρα στα πτερύγια των στροβίλων.

Ακρίβεια και Απόδοση στην Κοπή Λέιζερ για την Παραγωγή Ιατρικών Συσκευών

Μια μελέτη υλικών του 2024 έδειξε ότι οι οπτικές ίνες μειώνουν την ανομοιομορφία της ακμής κατά 34% σε σχέση με τα μηχανικά εργαλεία κοπής όταν κατασκευάζονται χειρουργικά εργαλεία. Αυτή η δυνατότητα επιτρέπει τη μαζική παραγωγή στεντών στεφανιαίων αγγείων με πάχος τοιχώματος 40µm, πληρούντας τις αυστηρές απαιτήσεις του FDA για την επιφανειακή ακεραιότητα εμφυτευμάτων.

Περιπτωσιολογική Μελέτη: Χρήση Οπτικών Ινών σε Εξαρτήματα Μπαταριών Ηλεκτρικών Οχημάτων

Όταν ένας ευρωπαϊκός κατασκευαστής ηλεκτρικών οχημάτων μεταπήδησε σε συστήματα οπτικών ινών, κατάφερε:

- 19% ταχύτερες ταχύτητες κοπής στελεχών σε μπαταρίες ιόντων λιθίου

- συνέπεια ευθυγράμμισης 0,3 mm σε όλο το μήκος των 1,2 m σε ράγες διανομής

- Εξάλειψη των ακαμψιών χαλκού που προκαλούσαν προηγουμένως αποτυχία στο 1,2% των κυψελών

Ανάλυση της Διαμάχης: Είναι όλες οι 'Υψηλής Ακρίβειας' κοπές με οπτικές ίνες πραγματικά συνεπείς;

Ενώ οι κατασκευαστές διαφημίζουν συχνά ακρίβεια ±0,1 mm, μια διακλαδική επιθεώρηση του 2023 αποκάλυψε:

- το 18% των δοκιμασμένων συστημάτων υπερέβαινε τις δηλωμένες ανοχές κατά τη συνεχή λειτουργία

- Η θερμική παρέκκλιση προκάλεσε σφάλματα θέσης 0,07 mm μετά από 8 ώρες σε μη ελεγχόμενα θερμοκρασιακά περιβάλλοντα

Αυτά τα ευρήματα τονίζουν τη σημασία των τακτικών διαδικασιών βαθμονόμησης και θερμικής αντιστάθμισης, ιδιαίτερα όταν κόβονται ανακλαστικά υλικά όπως οι κράματα χαλκού που χρησιμοποιούνται στην ηλεκτρονική ισχύος.

Το Μέλλον της Κοπής Με Οπτικές Ίνες: Αυτοματοποίηση και Νοήρης Ενσωμάτωση

Ενσωμάτωση Τεχνητής Νοημοσύνης και Διαδικτύου των Πραγμάτων στην Αποδοτικότητα και Ταχύτητα Κοπής Με Λέιζερ

Οι κορυφαίοι κατασκευαστές σήμερα κατασκευάζουν στην πραγματικότητα βελτιστοποίηση τεχνητής νοημοσύνης ενσωματωμένη ακόμη και στα ίδια τα συστήματα ινοπομπών laser. Αυτά τα έξυπνα συστήματα μπορούν να ρυθμίζουν τις παραμέτρους κοπής σε πραγματικό χρόνο, ανάλογα με το πόσο παχιά είναι η πρώτη ύλη, τι είδους κράμα περιέχει, ακόμη και όταν η θερμοκρασία στο εργοστάσιο αλλάζει καθ' όλη τη διάρκεια της ημέρας. Μάλιστα, μια έρευνα που δημοσιεύθηκε το 2025 έδειξε αρκετά εντυπωσιακά αποτελέσματα. Όταν εργοστάσια χρησιμοποίησαν μηχανική μάθηση για προβλέψεις συντήρησης, μειώθηκαν οι απρόσμενες διακοπές κατά περίπου 40 τοις εκατό. Μην ξεχνάμε όμως ούτε τις συνδέσεις IoT. Με αυτά τα δίκτυα, οι διευθυντές των εργοστασίων μπορούν να παρακολουθούν όλα τα είδη εξοπλισμού από μία κεντρική οθόνη. Τα εργασιακά ροές συγχρονίζονται μεταξύ διαφόρων τμημάτων της παραγωγικής μονάδας, μερικές φορές ακόμη και να συνδέουν λειτουργίες σε ολόκληρες χώρες. Βγάζει νόημα πραγματικά, δεδομένης της πολυπλοκότητας που έχει αποκτήσει η σύγχρονη παραγωγή.

Έξυπνη Παρακολούθηση για Βελτιωμένη Ακρίβεια και Σταθερότητα Διαδικασίας

Η σημερινή τεχνολογία οπτικών ινών βασίζεται σε πολυφασματικούς αισθητήρες οι οποίοι είναι σε θέση να παρακολουθούν πάνω από 14 διαφορετικές παραμέτρους ταυτόχρονα. Αυτές περιλαμβάνουν πράγματα όπως η σταθερότητα της εστιακής απόστασης μέχρι και 0,003 mm και τα επίπεδα πίεσης της βοηθητικής περιστροφικής δύναμης. Τα δεδομένα των αισθητήρων επεξεργάζονται από έξυπνα συστήματα ελέγχου που ρυθμίζουν αυτόματα την ευθυγράμμιση της δέσμης κατά τη διάρκεια της διαδικασίας κοπής. Αυτό διατηρεί την ακρίβεια της μηχανής εντός περίπου 0,02 mm σε θέση καθ' όλη τη διάρκεια μιας επιχείρησης 8 ωρών. Μια άλλη μεγάλη βελτίωση προέρχεται από αλγορίθμους θερμικής αντιστάθμισης που αντιμετωπίζουν τα προβλήματα θέρμανσης των φακών. Πριν αναπτυχθούν αυτοί, οι παλαιότερες μηχανές θα αποκλίναν κατά περίπου 0,1 mm όταν λειτουργούσαν σε υψηλή θερμοκρασία, το οποίο ήταν πραγματικό πρόβλημα για εργασίες ακριβείας.

Ανάλυση Τάσεων: Η Άνοδος των Πλήρως Αυτόνομων Εργασιακών Κυψελών Οπτικών Ινών

Σύμφωνα με προβλέψεις της βιομηχανίας, περίπου τα δύο τρίτα των επιχειρήσεων που ασχολούνται με την κατεργασία μετάλλων αναμένεται να εγκαταστήσουν αυτόνομα κελιά λέιζερ μέχρι το τέλος του 2028. Τα νέα συστήματα συνδυάζουν ρομπότ για τη μετακίνηση υλικών μαζί με έξυπνο λογισμικό βελτιστοποίησης χώρου, το οποίο λειτουργεί με τεχνητή νοημοσύνη και επιτυγχάνει απόδοση χρήσης υλικού περίπου 94%, σε σχέση με μόλις 82% όταν η διαδικασία γίνεται με ανθρώπινη παρέμβαση. Η δοκιμή που πραγματοποιήθηκε πέρυσι έδειξε τι μπορούν να προσφέρουν αυτές οι διατάξεις: λειτούργησαν χωρίς διακοπή για τρεις ολόκληρες ημέρες, χωρίς να χρειαστεί καμία ανθρώπινη παρέμβαση. Όταν προέκυψαν προβλήματα κατά τη διάρκεια αυτής της περιόδου, όπως συγκρούσεις μεταξύ εξαρτημάτων ή φραγμένα ακροφύσια, το σύστημα αντιμετώπισε τα περισσότερα θέματα μόνο του, επιλύοντας σχεδόν τα 9 στα 10 πιθανά εμπόδια, χωρίς να χρειαστεί να σταματήσει η παραγωγή.

Τμήμα Γενικών Ερωτήσεων

Ποια είναι τα κύρια πλεονεκτήματα της κοπής με φυστονικό λέιζερ σε σχέση με την κοπή με λέιζερ CO2;

Η κοπή με φυστονικό λέιζερ προσφέρει αυξημένη ακρίβεια, αποτελεσματικότητα και διάρκεια ζωής. Καταναλώνει σημαντικά λιγότερη ενέργεια και παράγει πιο στενές κοπές σε σχέση με τα συστήματα λέιζερ CO2.

Ποια υλικά είναι πιο κατάλληλα για κοπή με οπτικές ίνες λέιζερ;

Τα λέιζερ οπτικών ινών ξεχωρίζουν στην κοπή αγώγιμων μετάλλων, όπως το ανοξείδωτο ατσάλι, τα κράματα αλουμινίου και ο χαλκός. Είναι λιγότερο κατάλληλα για οργανικά υλικά λόγω προβλημάτων απορρόφησης ενέργειας.

Πώς η κοπή λέιζερ οπτικών ινών συμβάλλει σε ταχύτερους χρόνους παραγωγής;

Τα λέιζερ οπτικών ινών μπορούν να επεξεργαστούν μέταλλα τρεις φορές πιο γρήγορα από τα λέιζερ CO2, μειώνοντας τους χρόνους αναμονής και παραγωγής, καθώς και τις ζημιές από θερμότητα, κάτι που μειώνει περαιτέρω τις ανάγκες για μετεπεξεργασία.

Ποιες καινοτομίες ώθησαν το μέλλον της τεχνολογίας λέιζερ οπτικών ινών;

Καινοτομίες, όπως η ενσωμάτωση τεχνητής νοημοσύνης (AI) και του διαδικτύου των πραγμάτων (IoT) για έξυπνη παρακολούθηση και προγνωστική συντήρηση, βελτιώνουν την αποτελεσματικότητα, την ακρίβεια και τις δυνατότητες αυτοματισμού των λέιζερ οπτικών ινών.

Ποιοι είναι οι περιορισμοί της τεχνολογίας κοπής με λέιζερ οπτικών ινών;

Τα λέιζερ οπτικών ινών είναι λιγότερο αποτελεσματικά σε μη μεταλλικά υλικά λόγω της κακής αλληλεπίδρασης με οργανικές μοριακές δομές, γεγονός που καθιστά αναγκαία τη χρήση λέιζερ CO2 για τέτοιες εφαρμογές.

Πίνακας Περιεχομένων

- Από το CO2 στις Ίνες: Μια Τεχνολογική Αλλαγή στη Λέιζερ Κοπή

- Πώς οι διατάξεις κοπής με ίνες λέιζερ ορίζουν εκ νέου την ακρίβεια και την αποτελεσματικότητα

- Βασικές καινοτομίες που προωθούν την τεχνολογία των ινιαίων λέιζερ

-

Μοναδική Ακρίβεια: Αυτό που ξεχωρίζει τις ίνες στην ακριβή κοπή

- Κατανόηση της ακρίβειας και των μετρικών απόδοσης των λέιζερ κοπής

- Έλεγχος Μικροεπιπέδου σε Υψηλής Ακρίβειας Λέιζερ Κοπή

- Ελαχιστοποίηση Σφαλμάτων Ανοχής στην Ακρίβεια και Ποιότητα Κοπής στη Λέιζερ Κατεργασία

- Μελέτη Περίπτωσης: Επίτευξη Ακρίβειας Μικρότερης του 0,1 Χιλιοστού σε Εξαρτήματα Αεροδιαστημικής

-

Ταχύτητα, Αποδοτικότητα και Δυνατότητες Υλικών των Μηχανών Κοπής με Φυστύγιο Ίνας

- Αυξημένη Ταχύτητα Κοπής και Μειωμένος Χρόνος Παραγωγής με Φασματικό Λέιζερ

- Αποδοτικότητα και Ταχύτητα Κοπής με Λέιζερ: Ποσοτικοποίηση των Κερδών Παραγωγικής Δυνατότητας

- Πραγματικά Δεδομένα: 30% Ταχύτερες Κοπές σε Σχέση με τα Συστήματα CO

- Μέταλλα και πάχη κατάλληλα για κοπή με laser οπτικών ινών

- Κοπή Ανοξείδωτου Χάλυβα, Αλουμινίου και Χαλκού με Ακρίβεια

- Περιορισμοί σε Μη Μεταλλικά Υλικά: Γιατί τα Ινοπτικά Λέιζερ Εστιάζονται στα Μέταλλα

-

Βιομηχανικές Εφαρμογές και Πραγματική Επίδραση των Συστημάτων Ινοπτικών Λέιζερ

- Εφαρμογές Επεξεργασίας Λέιζερ στους Τομείς Αυτοκινήτου και Αεροπορίας

- Ακρίβεια και Απόδοση στην Κοπή Λέιζερ για την Παραγωγή Ιατρικών Συσκευών

- Περιπτωσιολογική Μελέτη: Χρήση Οπτικών Ινών σε Εξαρτήματα Μπαταριών Ηλεκτρικών Οχημάτων

- Ανάλυση της Διαμάχης: Είναι όλες οι 'Υψηλής Ακρίβειας' κοπές με οπτικές ίνες πραγματικά συνεπείς;

- Το Μέλλον της Κοπής Με Οπτικές Ίνες: Αυτοματοποίηση και Νοήρης Ενσωμάτωση

-

Τμήμα Γενικών Ερωτήσεων

- Ποια είναι τα κύρια πλεονεκτήματα της κοπής με φυστονικό λέιζερ σε σχέση με την κοπή με λέιζερ CO2;

- Ποια υλικά είναι πιο κατάλληλα για κοπή με οπτικές ίνες λέιζερ;

- Πώς η κοπή λέιζερ οπτικών ινών συμβάλλει σε ταχύτερους χρόνους παραγωγής;

- Ποιες καινοτομίες ώθησαν το μέλλον της τεχνολογίας λέιζερ οπτικών ινών;

- Ποιοι είναι οι περιορισμοί της τεχνολογίας κοπής με λέιζερ οπτικών ινών;