از CO2 به سمت فایبر: تغییر فناوری در برش لیزری

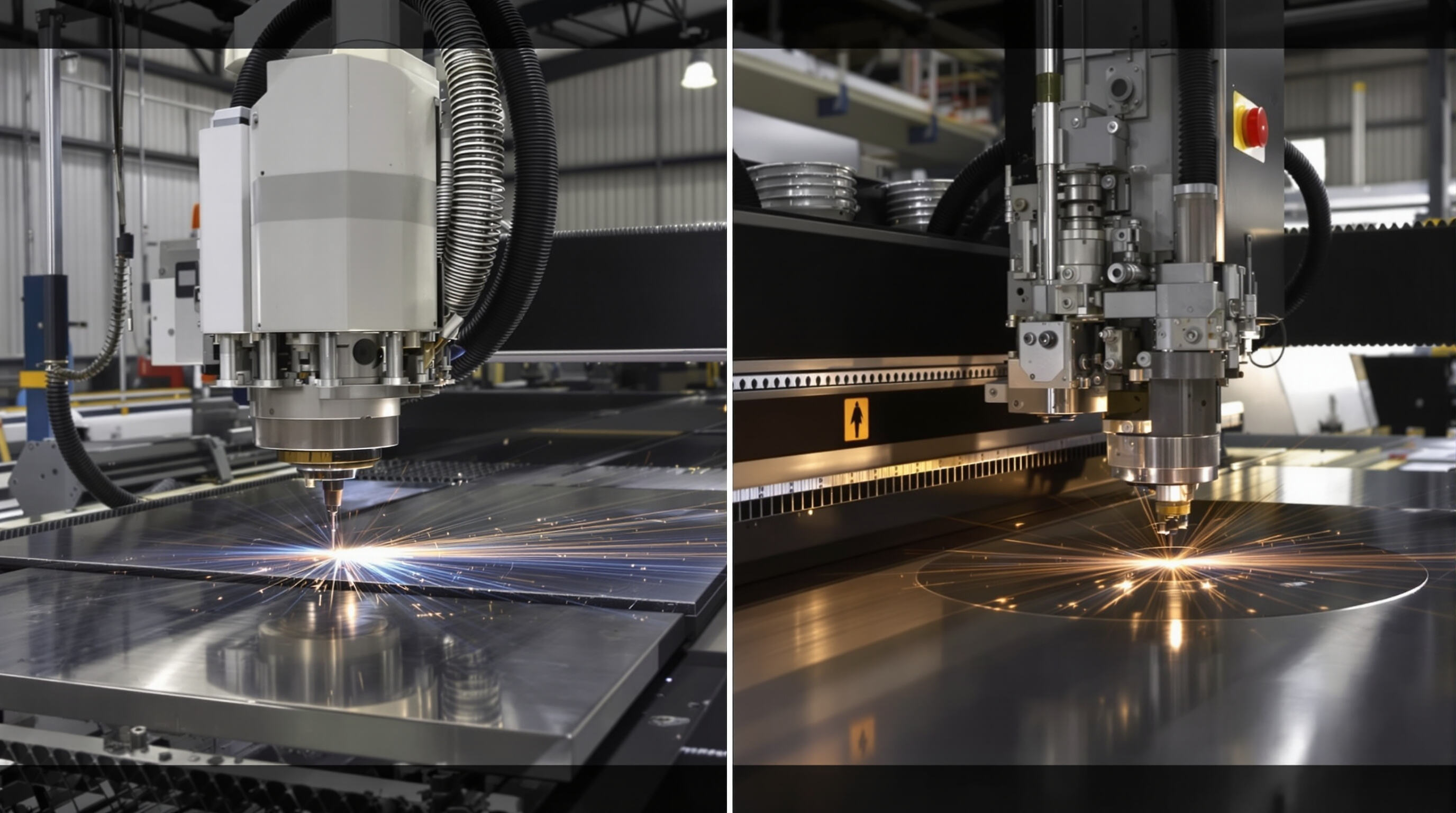

انتقال از لیزرهای CO2 به لیزر برش الیاف، کارایی تولید را بهطور کلی تغییر داده است. سیستمهای CO2 سنتی به ترکیبات مختلفی از گازها و همچنین اجزای نوری پیچیدهای نیاز داشتند، در حالی که لیزرهای الیاف مدرن به شیوهای متفاوت کار میکنند. آنها از رشتههای خاصی از الیاف دوپه شده برای تقویت سیگنال نوری استفاده میکنند که طبق گزارش سیستمهای لیزری سال گذشته، منجر به کاهش ۷۰٪ای در هدر رفتن انرژی میشود. این تغییر در صنعت از اوایل دهه ۲۰۱۰ بهطور گسترده آغاز شد. این موضوع در عمل به چه معناست؟ خوب، لبههای قطعات برشخورده با لیزر الیاف حدود ۲۵٪ باریکتر از قبل است و همچنین این ماشینها معمولاً دو برابر طول عمر دستگاههای قدیمی را دارند. برای کارگاههایی که در چند شیفت در روز کار میکنند، این اعداد به صرفهجویی واقعی در طول زمان تبدیل میشوند.

چگونه دستگاههای برش لیزر الیاف، دقت و کارایی را دوباره تعریف میکنند

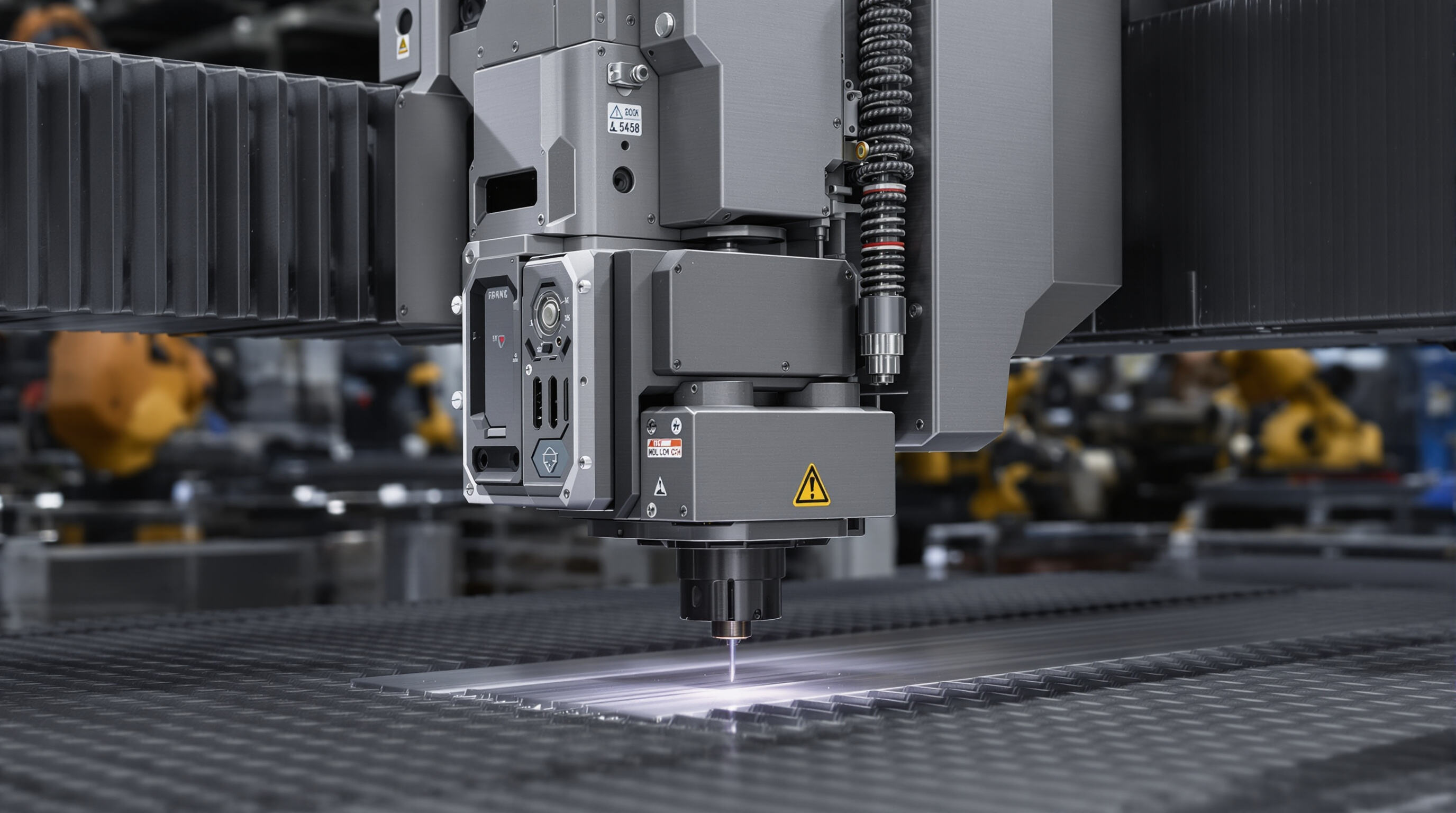

لیزرهای فیبری امروزه میتوانند به دقتی در حدود 0.01 میلیمتر دقت دست یابند، این امکان را فراهم میکند که برشهای بسیار ریزی ایجاد شود که ابزارهای مکانیکی قادر به انجام آن نیستند. این لیزرها دارای ساختار حالت جامد هستند که به معنای از بین رفتن مشکلات ترازبندی است که لیزرهای CO2 را تحت تأثیر قرار میداد. علاوه بر این، پرتوهای آنها دارای شدتی بیش از 1 گیگاوات در سانتیمتر مربع هستند که زمان پردازش را به طور چشمگیری کاهش میدهد. بر اساس استانداردهای صنعتی، سیستمهای لیزر فیبری میتوانند فولاد ضد زنگ را سه برابر سریعتر از مشعلهای پلاسما برش دهند و همچنین طبق گزارش صنعتی برش سال 2024، حدوداً 30 درصد کمتر ایجاد انحراف حرارتی کنند.

نوآوریهای کلیدی که باعث پیشرفت فناوری لیزر فیبری میشوند

سه دستاورد انقلابی باعث میشوند لیزر فیبری مسلط شود:

- بهبود کیفیت پرتو : فیبرهای جدید بلور فوتونی تولید پرتوهای گاوسی نزدیک به کامل میکنند، که شیب را در آلومینیوم 20 میلیمتری 40٪ کاهش میدهد

- مقیاسبندی توان ماژولار : لیزرهای فیبری چند کیلوواتی اکنون همگنی پرتو را در توان 15 کیلووات حفظ میکنند، قادر به برش فولاد کربنی 50 میلیمتری با سرعت 1.2 متر/دقیقه

- هوش مصنوعی نگهداری پیشبینانه : حسگرهای ارتعاشی و تصویربرداری گرمایی از 92٪ توقفهای غیر برنامهریزیشده جلوگیری میکنند (مطالعه قابلیت اطمینان تولید 2024)

این پیشرفتها لیزر فیبری را به ستون فقرات زنجیرههای تولیدی صنعت 4.0 تبدیل میکند، ترکیبی از دقت در مقیاس اتمی و مقاومت صنعتی.

دقت بینظیر: آنچه لیزرهای فیبری را در برشهای ظریف متمایز میکند

درک دقت و معیارهای عملکرد دستگاه برش لیزری

قطر فوکوس پرتوی ماشینهای برش لیزری فیبری میتواند به حدود ۱۵ میکرون برسد، که تقریباً یک پنجم ضخامت یک رشته تکی از موی انسان است. این موضوع از نظر عملی به چه معناست؟ تکرارپذیری موقعیتدهی به حدود مثبت و منفی ۵ میکرون (این مقدار برابر با ۰٫۰۰۵ میلیمتر است) میرسد، که نشاندهنده دقتی تقریباً سه برابر بیشتر نسبت به سیستمهای قدیمیتر CO2 است، زمانی که با فلزات کار میکنند. با بررسی اعداد واقعی عملکرد، سازندگان مواردی مانند یکنواختی عرض شیار برش که در محدوده ۰٫۰۱ میلیمتر باقی میماند و لبههایی که تقریباً کاملاً مستقیم هستند با انحرافی کمتر از نیم درجه را دنبال میکنند. این مشخصات به معنای کیفیت یکنواخت حتی پس از هزاران چرخه تولید است. آزمایشهای اخیر نشان دادهاند که لیزر فیبری دقت خود را در محدوده ۰٫۱ میلیمتر حفظ میکند، در حالی که صفحات فولاد ضدزنگ به ضخامت ۲۰ میلیمتر را برش میدهد. برای صنایعی که دقت در آنها اهمیت بیشتری دارد، مانند ساخت دستگاههای پزشکی، این نوع قابلیت اطمینان است که تفاوت اصلی بین محصولات قابل قبول و ردیابیهای پرهزینه را ایجاد میکند.

کنترل در سطح میکرو در برش لیزری با دقت بالا

امروزه سیستمهای لیزر الیافی جدید با فناوری نوری خودکار و حسگرهای با سرعت بالا که با نرخ 500 هرتزی نمونهبرداری میکنند، ادغام شدهاند تا انحرافات مزاحم بیم لیزر را در همان لحظه رفع کنند. این موضوع در عمل چه معنایی دارد؟ این امکان را فراهم میکند که اپراتورها بتوانند نقطه فوکوس را در حین انجام برشهای پیچیده به صورت پویا تنظیم کنند. این اصلاح در زمان واقعی موجب کاهش مشکلات تابخوردگی حرارتی تا حدود دو سوم در کاربردهای مبدل حرارتی کانال میکرویی از جنس آلومینیوم شده است. برخی از تحقیقات اخیر از بخش هوافضا در سال 2024 نیز این ادعا را تأیید کردهاند. آنها دقت قابل توجهی به میزان 0.05 میلیمتر را در هنگام کار با ورقهای نازک تیتانیومی به ضخامت 0.3 میلیمتر که در قطعات انژکتور سوخت استفاده میشوند، به دست آوردند. این دقت از آنچه روشهای مکانیکی مانند پانچینگ معمولاً میتوانند دست یابند (که معمولاً در محدوده تلورانس ±0.15 میلیمتر قرار دارد) بهتر است.

کاهش خطا در تلورانس و بهبود کیفیت برش در ماشینکاری لیزری

مدولاسیون پالس در فواصل نانوثانیهای این امکان را به لیزر فیبری میدهد که در رسانههای مسی 3 متری، واریانس انبساط حرارتی خطی کمتر از 0.8 میلیمتر/متر را حفظ کند. با ادغام کنترل گاز مبتنی بر هوش مصنوعی، تولیدکنندگان به دستاوردهای زیر میرسند:

| پارامتر | عملکرد لیزر فیبری | نتیجه پلاسمای سنتی |

|---|---|---|

| زبری لبه (Ra) | ±1.6 میکرومتر | ≥3.2 میکرومتر |

| یکنواختی زاویهای | ±0.2° | ±1.5° |

| نرخ برش بدون بریدگی | 99.8% | 82.3% |

مطالعه موردی: دستیابی به دقت زیر 0.1 میلیمتر در قطعات هوافضایی

یکی از تولیدکنندگان بزرگ هوافضایی، زمانی که به جایگزینی لیزر الیافی برای برش قطعات سختگیرانه آلومینیومی 7075 اقدام کردند، میزان بازکاری قطعههای سپر بال خود را حدود 40 درصد کاهش دادند. سیستم جدید آنها در حالت پالسی با توان 20 کیلووات کار میکند و میتواند صفحاتی به ضخامت 8 میلیمتر را با دقت بسیار بالایی به میزان 0.08 میلیمتر خطای موقعیتگیری ببرد. همچنین، پایان سطحی به دست آمده حدود 12 میکرون است که در واقع با استانداردهای سختگیرانه AS9100D که در سراسر صنعت استفاده میشود، مطابقت دارد، بنابراین هیچ نیازی به کارهای ماشینکاری اضافی بعد از آن نیست. آنچه واقعاً برجسته است، میزان صرفهجویی در زمان است. زمانی که انجام دستی رفع ناهمواریها از سطح قطعات، به مدت سه ساعت زمان کارگران را در هر واحد میگرفت، اکنون این فرآیند کاملاً حذف شده است. وقتی محاسبات را انجام میدهیم، این موضوع به معنای صرفهجویی حدود 18 هزار دلاری در هر بدنه هواپیمای ساخته شده است.

سرعت، بهرهوری و قابلیتهای مواد دستگاههای برش لیزری الیافی

دستگاههای برش لیزری فیبری عملکرد متحولکنندهای در تولید صنعتی ارائه میدهند و ترکیبی از سرعت پردازش بالا و چندکارگی بینظیر ماده را فراهم میکنند. این سیستمها با بهرهگیری از پرتوهای نوری متمرکز و اپتیکهای پیشرفته، برشهای دقیق را تضمین میکنند و در عین حال جریانهای کاری تولید را در صنایع مختلف بهینه میسازند.

افزایش سرعت برش و کاهش زمان تولید با لیزرهای فیبری

لیزرهای فیبری امروزه میتوانند فلزات را سه برابر سریعتر از آن سیستمهای قدیمی CO2 ببرند. به عنوان مثال، فولاد ضدزنگ با ضخامت کم طبق گزارشی که من در سال 2024 در مورد گزارش لیزر صنعتی خواندهام، با سرعتی بیش از بیست متر در دقیقه پردازش میشود. نکته واقعی این است که این سرعت بیشتر زمان انتظار را کاهش میدهد. برخی از سازندگان خودرو حتی گفتهاند که پروژههایشان حدود چهل درصد سریعتر به اتمام رسیده است، بعد از اینکه روشهای برش پلاسما را رها کرده و به جای آن از لیزر فیبری استفاده کردهاند. علاوه بر این، چون آسیب حرارتی کمتری در لبهها ایجاد میشود، دیگر نیاز چندانی به کارهای تکمیلی بعدی نیست. این یعنی کارخانهها میتوانند این دستگاههای لیزری را به راحتی در خطوط تولید فعلی خود ادغام کنند، بدون اینکه نیاز باشد تنظیمات پیچیدهای انجام دهند.

بهرهوری و سرعت برش لیزری: سنجش مزایای افزایش ظرفیت تولید

در مقایسه با گزینههای سنتی CO2، لیزر فیبری معمولاً حدود 30 درصد کارآمدتر کار میکند، که به این معنی است که شرکتها در طول زمان هزینههای عملیات برش خود را کاهش میدهند. مطالعات اخیر در شرکتهای بخش هوافضا نشان داده است که انتقال به این سیستمهای جدید منجر به زمان تحویل کار حدود 18 درصد سریعتر و مصرف برقی حدود 22 درصد کمتر با مدلهای 6 کیلوواتی شده است. چه چیزی این امر را ممکن میکند؟ پرتوها در حین کار بسیار متمرکزتر هستند، علاوه بر اینکه تولید گرما بسیار کمتری صورت میگیرد که میتواند کیفیت مواد را تحت تأثیر قرار دهد. این ترکیب اجازه میدهد تا تولیدکنندگان بدون وقفه در طول چرخههای تولید کار کنند و در عین حال کیفیت یکسانی در تمام قطعات تولید شده حفظ شود.

دادههای دنیای واقعی: 30٪ برش سریعتر در مقایسه با سیستمهای CO

بر اساس استانداردهای صنعتی، لیزرهای فیبری میتوانند فولادهای نرم با ضخامت 1 تا 5 میلیمتر را 30 تا 50 درصد سریعتر از سیستمهای لیزری CO2 سنتی برش دهند. ورقهای آلومینیومی را به عنوان مثالی در نظر بگیرید. هنگام کار با متریال 3 میلیمتری، لیزرهای فیبری سرعتی حدود 8.3 متر بر دقیقه دارند، در حالی که لیزرهای CO2 تنها به حدود 5.1 متر بر دقیقه دست مییابند، طبق مطالعه بهرهوری ماشینکاری از سال گذشته. تفاوت زمانی که با مواد بازتابنده مانند مس سروکار داریم، بیش از این هم مشهود میشود. فناوری فیبری بدون کاهش سرعت به کار خود ادامه میدهد، در حالی که سیستمهای CO2 اغلب به دلیل بازتابهای پریشانکننده پرتو در حین عملیات با مشکلات متعددی مواجه میشوند.

فلزات و ضخامتهای مناسب برای برش با لیزر فیبری

لیزرهای فیبری در مورد فلزات هادی عملکرد برجستهای دارند و میتوانند موارح زیر را پردازش کنند:

- فولاد ضد زنگ : تا ضخامت 20 میلیمتری

- آلومینیومهای مختلف : تا 12 میلیمتر

-

مس : تا 8 میلیمتر

سیستمهای تخصصی این محدودیتها را فراتر میبرند، به طوری که پیکربندیهای ترکیبی با دمای کمکی گازی قادر به برش فولاد تا 30 میلیمتری هستند 1.2متر/دقیقه در حالی که تحمل ±0.05 میلیمتری را حفظ میکنند.

برش فولاد ضد زنگ، آلومینیوم و مس با دقت

طول موج 1070nm لیزر فیبری اندازه لکه 5–10µm برای برشهای تمیز در فلزات بازتابی فراهم میکند. یک مطالعه دقت در سال 2023 نشان داد که ±0.1mm عرض شیار برش در فولاد ضد زنگ 3 میلیمتری، امکان قرارگیری چیدمانی نزدیک از هم را فراهم میکند که منجر به کاهش 15٪ ای در ضایعات مواد نسبت به برش پلاسما میشود. 18–25%نسبت به برش پلاسما.

محدودیتها در مواد غیرفلزی: چرا لیزرهای فیبری بر روی فلزات متمرکز هستند

طول موجهای فیبری بهخوبی با مواد آلی تعامل ندارند – چوب، پلاستیکها و مواد کامپوزیتی انرژی کمتری جذب میکنند و این امر باعث برشهای ناقص یا کربنی شدن میشود. برای این مواد، لیزرهای CO (طول موج 10.6µm) همچنان مناسبترند، زیرا طول موجهای طولانیتر آنها بهتر با ساختارهای مولکولی در مواد نارسانا تعامل دارند.

کاربردهای صنعتی و تأثیر واقعی سیستمهای لیزر فیبری

ماشینهای برش لیزری فیبری در بخشهای تولید با دقت بالا، بیهمتایی کردهاند و دقت و کاراییای فراتر از روشهای سنتی ارائه میدهند. توانایی آنها در کار با هندسههای پیچیده و مواد بسیار نازک، این ماشینها را در صنایعی که دقت در سطح میکرون مستقیماً بر عملکرد محصول تأثیر میگذارد، گزینهای ایدهآل کرده است.

کاربردهای پردازش لیزری در بخشهای خودرویی و هوافضا

در تولید خودرو، لیزرهای فیبری زمان چرخه را تا ۲۲٪ کاهش میدهند، در حالی که طبق دادههای تولید ۲۰۲۳ میتوانند ورقهای آلومینیومی به ضخامت ۲ میلیمتری را ببرند. مهندسان هوافضا نیز به این سیستمها اتکا میکنند تا آلیاژهای تیتانیوم و کامپوزیتهای کربنی را برای قطعات موتورهای جت پردازش کنند و دقتی در حد کمتر از ±۰/۰۵ میلیمتر به دست آورند — دقتی که برای حفظ کارایی جریان هوا در پرههای توربین بسیار حیاتی است.

دقت و صحت در برش لیزری برای تولید تجهیزات پزشکی

در سال 2024، یک مطالعه در زمینه مواد نشان داد که لیزرهای فیبری نسبت به ابزارهای برش مکانیکی، زبری لبه را تا 34٪ کاهش میدهند، در تولید دستگاههای جراحی. این قابلیت امکان تولید انبوه استنتهای کرونری با ضخامت دیواره 40 میکرومتری را فراهم میکند، به گونهای که نیازهای سطحی سختگیرانه FDA برای دستگاههای قابل کاشت را برآورده میکند.

مطالعه موردی: استفاده از لیزر فیبری در قطعات باتری خودروهای برقی

هنگامی که یک تولیدکننده خودروی برقی اروپایی به سیستمهای لیزر فیبری تغییر مدل داد، به دستاوردهای زیر دست یافت:

- 19٪ سرعت بیشتر در برش تبها در باتریهای لیتیوم-یونی

- یکنواختی ترازبندی 0.3 میلیمتری در طول بسبارهای 1.2 متری

- حذف خردههای مسی که قبلاً باعث 1.2٪ خرابی سلولها میشدند

تحلیل از مباحثه: آیا تمام برشهای «با دقت بالا» با لیزر فیبری واقعاً یکنواخت هستند؟

در حالی که تولیدکنندگان اغلب دقت ±0.1 میلیمتری را تبلیغ میکنند، یک مطالعه میانصنعتی در سال 2023 نشان داد:

- 18٪ از سیستمهای آزمایششده، پس از بهرهبرداری مداوم، از تحمل اعلامشده فراتر رفتند

- در محیطهای بدون کنترل دما، جابجایی حرارتی باعث خطاهای موقعیتیابی 0.07 میلیمتری پس از 8 ساعت کار میشد

این یافتهها اهمیت کالیبراسیون منظم و پروتکلهای جبران حرارتی را، بهویژه هنگام برش مواد بازتابی مانند آلیاژهای مس مورد استفاده در الکترونیک قدرت، برجسته میکند.

آینده برش لیزری فیبر: خودکارسازی و ادغام هوشمندانه

ادغام هوش مصنوعی و اینترنت اشیا در بهرهوری و سرعت برش لیزری

امروزه شرکتهای تولیدکننده برجسته در واقع بهینهسازی هوش مصنوعی را بهصورت مستقیم در سیستمهای لیزر الیاف خود پیاده میکنند. این سیستمهای هوشمند میتوانند بهصورت خودکار تنظیمات برش را بر اساس ضخامت متریال، نوع آلیاژ و حتی تغییرات دمایی در طول روز در کارخانه تنظیم کنند. همچنین برخی از تحقیقات منتشر شده در سال 2025 نتایج قابل توجهی را نیز نشان دادهاند. زمانی که کارخانهها از یادگیری ماشین برای پیشبینی نگهداری استفاده کردند، توقفات غیرمنتظره را تا حدود 40 درصد کاهش دادند. همچنین نباید از ارتباطات اینترنت اشیا (IoT) نیز غفلت کرد. با استفاده از این شبکهها، مدیران کارخانه میتوانند از طریق یک صفحه مرکزی تمام تجهیزات را نظارت کنند. جریان کاری بین بخشهای مختلف کارخانه هماهنگ میشود و گاهی اوقات عملیات را میتوان بین کشورها نیز متصل کرد. در واقع این امر با توجه به پیچیدگیهای تولیدات مدرن کاملاً منطقی است.

نظارت هوشمند برای بهبود دقت و ثبات فرآیند

امروزه فناوری لیزر الیاف به سنسورهای چندگانهٔ طیفی متکی است که قادرند بیش از 14 پارامتر مختلف را بهصورت همزمان پایش کنند. این پارامترها شامل چیزهایی مانند ثبات فاصله کانونی تا حدود 0.003 میلیمتر و سطح فشار گاز کمکی میشوند. دادههای سنسورها توسط سیستمهای کنترل هوشمند پردازش میشوند که بهصورت خودکار ترازدهی پرتو را در حین برش انجام میدهند. این امر دقت ماشین را در طول عملیات 8 ساعته به میزان حدود 0.02 میلیمتر حفظ میکند. بهبود دیگری که حاصل از الگوریتمهای جبران حرارتی است، مبارزه با مشکلات گرمایی شیشههای لنز است. قبل از توسعه این الگوریتمها، ماشینهای قدیمیتر در حالت گرم حدود 0.1 میلیمتر انحراف داشتند که برای کارهای دقیق مشکلساز بود.

تحلیل روند: ظهور سلولهای کاری لیزر الیافی کاملاً خودکار

بر اساس پیشبینیهای صنعتی، حدود دو سوم از تولیدکنندگان فلزی دقیق تا پایان سال 2028 انتظار میرود که سلولهای لیزری با قابلیت کار بدون نور را به کار گیرند. سیستمهای جدید ترکیبی از رباتها برای جابجایی مواد کاری به همراه نرمافزارهای جاسازی هوشمند مبتنی بر هوش مصنوعی هستند که بهرهبرداری از مواد را تا حدود 94 درصد افزایش میدهند، در حالی که این میزان در روش دستی تنها 82 درصد است. آزمایش انجامشده سال گذشته نشان داد که این سیستمها چه کارهایی انجام میدهند: آنها به مدت سه روز کامل بدون توقف کار کردند و هیچ نیازی به دخالت انسانی نبود. زمانی که در این مدت مشکلاتی مانند برخورد قطعات یا نازلهای مسدود شده رخ داد، سیستم بیشتر مشکلات را بهصورت خودکار حل کرد و تقریباً 9 از هر 10 اختلال را بدون متوقف کردن تولید برطرف نمود.

بخش سوالات متداول

مزایای اصلی برش لیزر فیبری نسبت به برش لیزر CO2 چیست؟

برش لیزر فیبری دقت، کارایی و طول عمر بیشتری را فراهم میکند. این سیستم مصرف انرژی بسیار کمتری دارد و نسبت به سیستمهای لیزر CO2 برشهای باریکتری تولید میکند.

کدام مواد برای برش با لیزر فیبری مناسبتر هستند؟

لیزرهای فیبری در برش فلزات هادی مانند فولاد ضدزنگ، آلیاژهای آلومینیوم و مس عملکرد بسیار خوبی دارند. این لیزها برای مواد آلی به دلیل مشکلات جذب انرژی کمتر مناسب هستند.

برش لیزری فیبری چگونه به کاهش زمان تولید کمک میکند؟

لیزرهای فیبری میتوانند فلزات را تا سه برابر سریعتر از لیزرهای CO2 برش دهند، این امر زمان انتظار و تولید را کاهش میدهد و همچنین آسیب ناشی از گرما را کم کرده و نیاز به پردازش بعدی را کاهش میدهد.

چه نوآوریهایی در آینده فناوری لیزر فیبری نقش دارند؟

نوآوریهایی مانند ادغام هوش مصنوعی و اینترنت اشیا (IoT) برای نظارت هوشمند و نگهداری پیشبینانه، کارایی، دقت و قابلیتهای خودکارسازی لیزرهای فیبری را افزایش میدهند.

محدودیتهای فناوری برش لیزر فیبری چیست؟

لیزرهای فیبری در مورد مواد غیرفلزی به دلیل تعامل ضعیف با ساختارهای مولکولی آلی کمتر مؤثر هستند و استفاده از لیزرهای CO2 برای چنین کاربردهایی را ضروری میکند.

فهرست مطالب

- از CO2 به سمت فایبر: تغییر فناوری در برش لیزری

- چگونه دستگاههای برش لیزر الیاف، دقت و کارایی را دوباره تعریف میکنند

- نوآوریهای کلیدی که باعث پیشرفت فناوری لیزر فیبری میشوند

- دقت بینظیر: آنچه لیزرهای فیبری را در برشهای ظریف متمایز میکند

-

سرعت، بهرهوری و قابلیتهای مواد دستگاههای برش لیزری الیافی

- افزایش سرعت برش و کاهش زمان تولید با لیزرهای فیبری

- بهرهوری و سرعت برش لیزری: سنجش مزایای افزایش ظرفیت تولید

- دادههای دنیای واقعی: 30٪ برش سریعتر در مقایسه با سیستمهای CO

- فلزات و ضخامتهای مناسب برای برش با لیزر فیبری

- برش فولاد ضد زنگ، آلومینیوم و مس با دقت

- محدودیتها در مواد غیرفلزی: چرا لیزرهای فیبری بر روی فلزات متمرکز هستند

- کاربردهای صنعتی و تأثیر واقعی سیستمهای لیزر فیبری

- آینده برش لیزری فیبر: خودکارسازی و ادغام هوشمندانه

- بخش سوالات متداول