CO2:sta kuituun: Teknologinen siirtymä laserleikkaruudussa

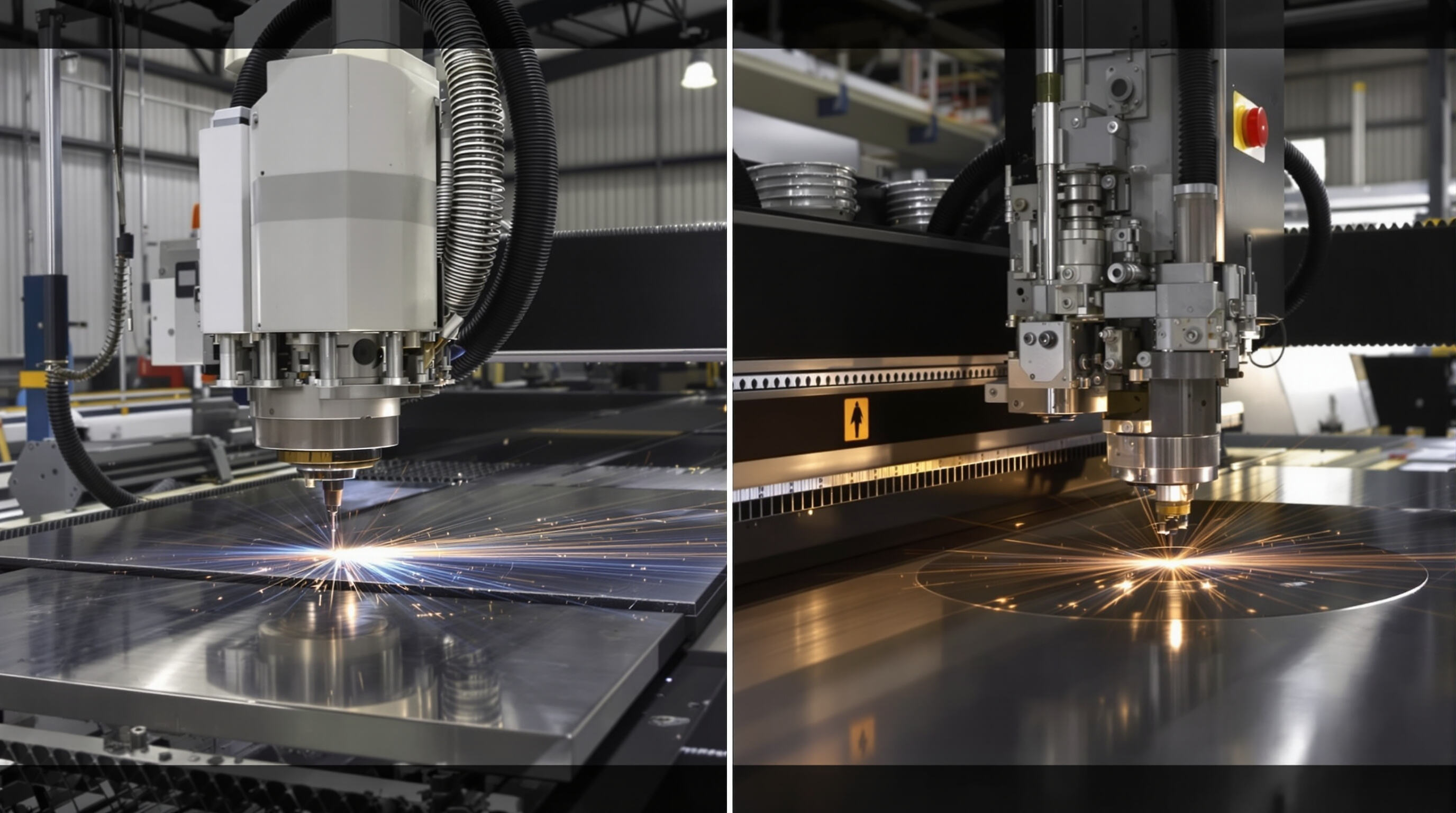

Siirtyminen CO2-lasereista kuitulaserleikkaukseen on merkittävästi parantanut valmistuksen tehokkuutta. Perinteiset CO2-järjestelmät vaativat erilaisia kaasuseoksia ja monimutkaisia optisia komponentteja, kun taas nykyaikaiset kuitulasersäilyttävät toimivat eri tavalla. Ne käyttävät erikoiskuituja valosignaalin vahvistamiseen, mikä vähentää hukkaenergiaa noin 70 %, kuten viimevuotisesta Laser Systems -raportista käy ilmi. Tämä muutos alkoi leviämään teollisuudessa varsinaisesti 2010-luvun alussa. Käytännössä tämä tarkoittaa, että kuitulaserilla leikatuilla osilla on noin 25 % kapeammat reunat kuin aiemmin, ja näillä koneilla on myös taipumus kestää kaksinkertaisesti vanhempiin malleihin nähden. Monisarjatuotannossa toimiville tehtaille nämä luvut tarkoittavat todellisia säästöjä pitkäaikaisesti.

Kuidunleikkauskoneet määrittelevät tarkkuuden ja tehokkuuden uudelleen

Kuitulaserit voivat nykyään osua kohteisiin tarkkuudella, joka on noin 0,01 mm, mikä mahdollistaa erittäin pienien leikkausten, joita mekaaniset työkalut eivät pysty tekemään. Näillä lasereilla on kova-ainekäyttöinen rakenne, joten niissä ei enää esiinny CO2-laserien vailla olevia kohdistusongelmia. Lisäksi niiden säteily on yli gigawatin intensiteetiltään neliösenttimetrillä, mikä lyhentää käsittelyaikaa merkittävästi. Teollisuuden standardeja tarkasteltaessa kuitulaserijärjestelmät pystyvät leikkaamaan ruostumatonta terästä kolme kertaa nopeammin kuin plasmaleikkurit, ja ne aiheuttavat noin 30 % vähemmän lämmön aiheuttamaa vääntymää viime vuoden 2024 teollisuuden leikkausraportin mukaan.

Kuitulaseritekniikan kehitystä edistävät avaininnovaatiot

Kolme läpimurtoa eteenpäin kuitulaserien hallitsevaa asemaa:

- Säteenlaadun parannukset : Uudet fotoniikkakuitu tuottavat lähes täydellisiä gaussilaisia säteitä, jotka vähensivät 40 % ohentumista 20 mm paksuisessa alumiinissa

- Modulaarinen tehon skaalaus : Monen kilowatin kuitulaserit voivat ylläpitää säteen kohdennusta 15 kW:n teholla, leikatessa 50 mm hiiliterästä 1,2 m/min nopeudella

- Ennakoiva huoltotekniikka ja tekoäly : Värähtelyanturit ja lämpökuvaukset estävät 92 %:a ennalta ehdyttämättömästä tuotantokatkoksesta (2024 Manufacturing Reliability Study)

Nämä edistykset sijoittavat kuitulaserit teollisuuden 4.0 valmistusketjujen perustaksi, yhdistämällä atomitasoinen tarkkuus ja teollisen luokan kestävyyden.

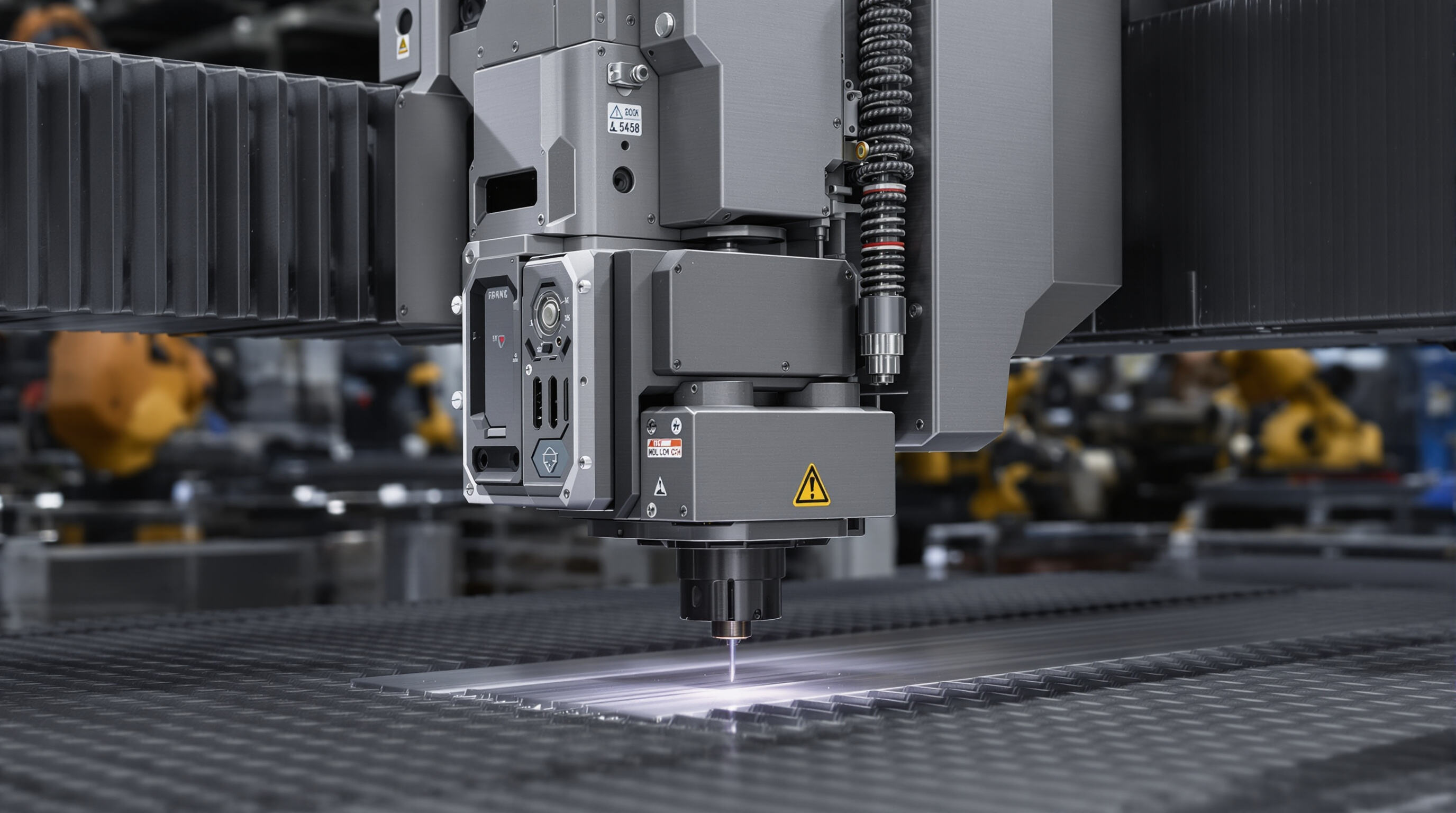

Täsmällisyys huippuluokassa: Mikä erottaa kuitulaserit hienossa leikkaamisessa

Laserleikkaustarkkuuden ja suorituskykymittausten ymmärtäminen

Kuitulaserin leikkauskoneen säteen fokusointihalkaisija voi pienentyä noin 15 mikroniin, mikä on suunnilleen viidesosa yhden ihmisen hiuksen paksuudesta. Mitä tämä käytännössä tarkoittaa? Toistotarkkuus saavuttaa noin plusmiinus 5 mikronin (eli 0,005 mm) tarkkuuden, mikä tarkoittaa noin kolminkertaista tarkkuutta verrattuna vanhempiin CO2-järjestelmiin, kun käsitellään metalleja. Todellisia suorituslukuja tarkastellessa valmistajat seuraavat asioita, kuten leikkauksen leveyden säilyminen 0,01 mm:n tarkkuudella ja reunojen pysyminen lähes täysin suorina alle puolen asteen poikkeamalla. Näiden teknisten tietojen ansiosta laadun tasaisuus säilyy jopa tuhansien tuotantosyklien jälkeen. Viimeaikaiset testit osoittivat, että kuitulaserit pitävät tarkkuutensa 0,1 mm:n toleranssissa, kun niillä leikataan 20 mm:n paksuisia ruostumattomia teräslevyjä. Teollisuuden aloilla, joilla tarkkuus on erityisen tärkeää, kuten lääkinnällisten laitteiden valmistuksessa, tällainen luotettavuus ratkaisee sen, mitkä tuotteet hyväksytään ja mitkä johtavat kalliisiin hylkäyksiin.

Mikrotason säätö korkean tarkkuuden laserleikatuissa sovelluksissa

Nykyiset kuitulaseriasetukset integroivat mukautuvaa optiikkaa sekä nopeita sensoreita, jotka näytteistävät 500 Hz:n tahtiin korjatakseen ne vaivaiset säteen vääristymät heti niiden esiintyessä. Mitä tämä käytännössä tarkoittaa? Se mahdollistaa leikkausta tehdessä fokusointipisteen säätämisen reaaliajassa monimutkaisten leikkausten aikana. Tämä reaaliaikainen korjaus on osoittautunut vähentävän lämpölaajenemiseen liittyviä vääntymiä jopa noin kaksi kolmasosaa alumiinisten mikrokanavaputkien lämmönvaihtimissa. Tuore tutkimus ilmailualalta vuodelta 2024 tukee tätä väitettä. He saavuttivat vaikuttavan 0,05 mm:n tarkkuuden ohuiden 0,3 mm:tin titaanifolioiden kanssa, joita käytetään polttoainesuihkussa. Tämä ylittää mekaanisen punchauksen tarkkuuden, joka tyypillisesti on ±0,15 mm:n toleranssialueella.

Toleranssivirheiden minimoiminen tarkkuudessa ja leikkauksen laadussa laserin työstössä

Nanosekunnin välein tapahtuva pulssimodulaatio mahdollistaa kuitulaserien lämpölaajenemishäviön säilyttämisen alle 0,8 mm/m tasolla 3 metrin mittaisissa kuparivirtajohtimissa. Integroimalla tekoälyyn perustuvan kaasunapohalluksen, valmistajat saavuttavat:

| Parametri | Kuitulaserin suorituskyky | Perinteisen plasmatuloksen |

|---|---|---|

| Reunakarheus (Ra) | ±1,6 µm | ≥3,2 µm |

| Kulmavakavuus | ±0.2° | ±1.5° |

| Piirteetön leikkausteho | 99.8% | 82.3% |

Tapaus: Ilmailukomponenttien alle 0,1 mm:n tarkkuuden saavuttaminen

Yksi suurista ilmailuteollisuuden valmistajista huomasi siivenpalkkien uudelleen työstön vähenenevän noin 40 prosentilla, kun se siirtyi käyttämään kuitulaserleikkausta vaikeiden 7075-alumiiniosien valmistuksessa. Uusi järjestelmä toimii 20 kW:n teholla pulssitilassa ja se pystyy leikkaamaan 8 mm:n paksuiset levyt erinomaisella tarkkuudella – vain 0,08 mm:n sijaintivirhe. Pinnanlaatu on noin 12 mikronia, mikä täyttää teollisuudessa käytetyn tiukan AS9100D-standardin, joten lisäkoneistusta ei tarvita. Erityisen kiinnostavaa on kuitenkin säästetty aika. Manuaalinen reunojen viimeistely vei aiemmin työntekijöiltä kolme kokonista tuntia joka yksikköä kohti, mutta nykyään tämä prosessi on täysin poistunut. Laskelmien mukaan tämä tarkoittaa noin 18 000 dollarin säästöä jokaista valmistettua lentokoneen runkoa kohti.

Kuitulaserleikkauskoneiden nopeus, tehokkuus ja materiaalien käsittelymahdollisuudet

Kuitulaserileikkauskoneet tarjoavat teollisessa valmistuksessa uudenvaihtuvan suistuksen nopeaan käsittelyyn ja erinomaiseen materiaalimonikäyttöön. Keskittyneitä valonsäteitä ja edistynyttä optiikkaa hyödyntämällä nämä järjestelmät saavuttavat tarkat leikkaukset samalla kun ne optimoivat tuotantoprosessien työnkulkuja useilla eri aloilla.

Kuitulaserien avulla saavutetaan lisääntynyt leikkausnopeus ja lyhennetty tuotantoaika

Nykyään kuitulaserit voivat leikata metalleja kolme kertaa nopeammin verrattuna vanhoihin CO2-laserijärjestelmiin. Esimerkiksi ohutruostumaton teräs voidaan prosessoida yli kymmenen metriä minuutissa, kuten luin jostain vuoden 2024 Industrial Laser Report -julkaisusta. Todellinen etu on kuitenkin siinä, että nopeus vähentää odotusaikaa. Joitain automerkkejä on todettu, että projektit valmistuvat noin 40 % nopeammin sen jälkeen, kun ne ovat hylkäilleet plasmaleikkausmenetelmät ja siirtyneet kuitulaserleikkaukseen. Lisäksi reunoille aiheutuu vähemmän lämpövaurioita, joten tarvetta lisäsäädöille ei ole yhtä paljon. Tämä tarkoittaa, että tehtaat voivat liittää nämä laserkoneet suoraan olemassa oleviin tuotantolinjoihinsa tekemättä monimutkaisia säätöjä.

Laserleikkauksen tehokkuus ja nopeus: Tuotantokapasiteetin parannusten määrittäminen

Verrattuna perinteisiin CO2-vaihtoehtoihin, kuitulaserit toimivat tyypillisesti noin 30 prosenttia tehokkaammin, mikä tarkoittaa, että yritykset säästävät rahaa leikkaustoimissaan pitkäaikaisesti. Viimeaikaiset tutkimukset, jotka ovat tarkastelleet lentokonealalla toimivia yrityksiä, ovat osoittaneet, että uusien järjestelmien käyttöönotto johti noin 18 prosenttia nopeampiin työvuorojen kierrosnopeuksiin ja noin 22 prosenttia vähemmän sähkönhukkaan erityisesti 6 kW mallien kohdalla. Mikä tekee tästä mahdollista? Lähtöön liittyvät säteet ovat paljon tarkemmin keskittyneet, ja lisäksi lämmön kertyminen, joka vaikuttaa materiaalin laatuun, on selvästi vähäisempää. Tämä yhdistelmä mahdollistaa valmistajille jatkuvan toiminnan tuotantosykleissä samalla kun säilytetään tasainen lopputulos kaikissa valmistetuissa osissa.

Käytännön tietoa: 30 % nopeammat leikkaukset verrattuna CO-järjestelmiin

Teollisuusstandardeja noudattaen kuitulaserit voivat leikata pehmeää terästä, jonka paksuus on 1–5 mm, noin 30–50 prosenttia nopeammin kuin perinteiset CO2-laserijärjestelmät. Otetaan alumiinilevyt esimerkiksi. Kun käsitellään 3 mm paksua materiaalia, kuitulaserit saavuttavat nopeuden, joka on noin 8,3 metriä minuutissa, kun taas CO2-laserit ehtivät vain noin 5,1 m/min viime vuoden tekniikkatutkimuksen mukaan. Ero korostuu vielä enemmän, kun käsitellään heijastavia materiaaleja, kuten kuparia. Kuitutekniikka säilyy vahvana ilman hidastumista, toisin kuin CO2-järjestelmissä, joissa heijastuvat säteet aiheuttavat usein ongelmia käytössä.

Kuitulaserleikkausta varten sopivat metallit ja paksuudet

Kuitulaserit soveltuvat erityisesti johtaviin metalleihin, jotka ovat seuraavia:

- Ruostumaton teräs : Enintään 20 mm paksuudessa

- Alumiiniliasien : Enintään 12 mm

-

Kupari : Enintään 8 mm

Erikoisjärjestelmät voivat työntää näitä rajoja pidemmälle, kuten hybridikaasun avulla toimivat järjestelmät, jotka leikkaavat 30 mm:n terästä 1.2m/min säilyttäen toleranssin ±0,05 mm.

Tarkka leikkaus ruostumattomasta teräksestä, alumiinista ja kuparista

Kuitulaserien 1 070 nm:n aallonpituus tuottaa 5–10 µm:n pilkkukoot joiden avulla saadaan puhtaat leikkaukset heijastavissa metalleissa. Vuoden 2023 tarkkuustutkimus osoitti ±0,1 mm:n leikkauslevyjen 3 mm:n ruostumattomalle teräkselle, mikä mahdollistaa tiukan sijoittelun, joka vähentää materiaalihukkaa 18–25%verrattuna plasmaleikkaukseen.

Rajoitukset epämetallimateriaaleissa: Miksi kuitulaserit keskittyvät metalleihin

Kuituvalot eivät vaikuta hyvin orgaanisiin materiaaleihin – puu, muovit ja komposiitit absorboivat vähemmän energiaa, mikä johtaa epätäydellisiin leikkauksiin tai hioutumiseen. Näille materiaaleille CO-laserit (10,6 µm:n aallonpituus) ovat edelleen suositeltavampia, koska niiden pidemmät aallot vaikuttavat tehokkaammin eristeisten materiaalien molekyylistruktuureihin.

Teolliset sovellukset ja kuitulaserijärjestelmien vaikutus reaaliaikaisessa käytössä

Kuitulaserin leikkauskoneet ovat tulleet oleelliseksi osaksi korkean tarkkuuden valmistusteollisuudessa, tarjoten tarkkuutta ja tehokkuutta, joita perinteiset menetelmät eivät pysty vastaamaan. Niiden kyky käsitellä monimutkaisia geometrioita ja erittäin ohuita materiaaleja tekee niistä ihanteellisia teollisuuden aloilla, joissa mikronin tarkkuustasot vaikuttavat suoraan tuotteen suorituskykyyn.

Laserin käsittelysovellukset automaati- ja ilmailuteollisuudessa

Autoteollisuudessa kuitulaserit vähentävät kierrosajoa 22 %, kun ne leikkaavat 2 mm:n alumiinilevyjä vuoden 2023 tuotantotietojen mukaan. Ilmailuinsinöörit tukeutuvat näihin järjestelmiin prosessoitaessa titaaniseoksia ja hiilikuitukomposiitteja lentokoneiden moottorikomponentteihin, saavuttaen toleranssit tasolla alle ±0,05 mm – mikä on kriittistä turbiinilaitteiden ilmavirtaustehon ylläpitämiseksi.

Tarkkuus ja tarkennus laaserileikkauksessa lääkinnällisten laitteiden valmistuksessa

Vuoden 2024 materiaalitutkimus osoitti, että kuitulaserit vähensivät reunojen karheutta 34 %:lla verrattuna mekaanisiin leikkuutyökaluihin kun valmistettiin kirurgisia välineitä. Tämä ominaisuus mahdollisti koronaristikkujen sarjatuotannon, joiden seinämänpaksuus on 40 µm, ja täyttämään FDA:n tiukat vaatimukset istutettavien laitteiden pintojen laadulle.

Tapauskoe: Kuitulaserien käyttö sähköautojen akkukomponenteissa

Kun eurooppalainen sähköautonvalmistaja siirtyi kuitulaserijärjestelmiin, se saavutti:

- 19 % nopeammat liitäntäleikkausnopeudet litiumioniakkujen paketeissa

- 0,3 mm:n asennontarkkuus 1,2 m pituisiin busjohdinten

- Kuparilistojen poistaminen, jotka aiheuttivat aiemmin 1,2 %:n soluvirheitä

Väittelyanalyysi: Onko kaikki 'korkean tarkkuuden' kuituleikkaus todella yhtenäistä?

Vaikka valmistajat mainostavat usein ±0,1 mm:n tarkkuutta, vuoden 2023 teollisuuslaajuisessa tarkastuksessa havaittiin:

- 18 % testatuista järjestelmistä ylitti ilmoitetut toleranssit jatkuvassa käytössä

- Lämpötilan vaikutukset aiheuttivat 0,07 mm:n sijaintivirheitä 8 tunnin jälkeen ei-ilmaston hallinnoiduissa olosuhteissa

Näillä havainnoilla korostetaan säännöllisen kalibroinnin ja lämpökompensaatio-ohjelmien tärkeyttä, erityisesti kun leikataan heijastavia materiaaleja, kuten kupariseoksia, joita käytetään tehoelektroniikassa.

Kuitulaserleikkaus tulevaisuudessa: Automaatio ja älykäs integrointi

Teo ja IoT:n integrointi laserleikkaustehokkuuteen ja nopeuteen

Nykyään huipputuottajat ovat itse asiassa rakentaneet tekoälyoptimoinnin suoraan kuitulaserjärjestelmiinsä. Näitä älykkäitä järjestelmiä voidaan säätää automaattisesti leikkausasetuksia käynnissä olevan materiaalin paksuuden, sen metalliseoksen ja päivän mittaan vaihtelevan lämpötilan mukaan. Joissakin vuonna 2025 julkaistuissa tutkimuksissa saatiin myös varsin vaikuttavia tuloksia. Kun tehtaat käyttivät koneoppimista huoltotarpeen ennustamiseen, odottamattomia pysäyksiä saatiin vähennettyä noin 40 prosentilla. Älä myöskään unohda IoT-yhteyksiä. Näiden verkkojen ansiosta tehtaanjohtajat voivat valvoa laitteistoja keskitaltasta. Tuotantolinjat voidaan synkronoida tehdasalueen eri osien välillä, joskus jopa yhdistämään toimintoja koko maiden välillä. Eikä olekaan yllättävää, kun ottaa huomioon nykyaikaisen valmistuksen monimutkaisuus.

Älykäs seuranta tarkemman tuloksen ja prosessivakauden vuoksi

Nykyään käytettävä kuitulaser-teknologia perustuu monispektrisiin sensoreihin, jotka pystyvät seuraamaan yli 14 eri parametria samanaikaisesti. Näihin kuuluu esimerkiksi polttovälin vakaus noin 0,003 mm:n tarkkuudella ja kaasunap painetasot. Sensoreiden keräämä data käsitellään älykkäissä ohjausjärjestelmissä, jotka säätävät automaattisesti säteen kohdistusta leikkauksen aikana. Tämä pitää koneen tarkkuuden noin 0,02 mm:n sisällä pitkien 8 tunnin toimintojen aikana. Toinen suuri parannus johtuu lämpötilakompensaatioalgoritmeista, jotka torjuvat linssin lämmön aiheuttamia ongelmia. Ennen näiden algoritmien kehittämistä vanhemmat koneet poikkesivat noin 0,1 mm, kun ne olivat käynnissä kuumina, mikä oli todellinen ongelma tarkassa työskentelyssä.

Trendianalyysi: Täysin automaattisten kuitulaser työsolujen nousu

Alaennustusten mukaan noin kahden kolmasosan tarkkuusmetallien työstäjien odotetaan hankkivan valaisevia laserjärjestelmiä vuoden 2028 loppuun mennessä. Uudet järjestelmät yhdistävät materiaalin siirtämiseen roboteja sekä tekoälyllä varustettua älykästä kappaleiden sijoittamiseen perustuvaa ohjelmistoa, joka saa noin 94 prosentin materiaalihyödyn käyttöasteeksi levyistä verrattuna vain 82 prosenttiin, kun työ tehdään manuaalisesti. Viimevuotinen kokeilu osoitti, mitä näillä järjestelyillä pystytään tekemään: ne toimivat ilman taukoja kolmena päivänä ilman, että kukaan tarvitsi puuttua. Kun ongelmia ilmaantui tämän ajan kuluessa, kuten osien välisten törmäysten tai tukkien ilmetessä suuttimissa, järjestelmä pystyi käsittämään suurimman osan ongelmista itse, korjaamalla noin yhdeksän kymmenestä mahdollisesta keskeytyksestä tuotannon pysäyttämättä lainkaan.

UKK-osio

Mikä on kuitulaserleikkaamisen ensisijaiset edut CO2-laserleikkausta vastaan?

Kuitulaserleikkaaminen tarjoaa lisääntynyttä tarkkuutta, tehokkuutta ja kestävyyttä. Se kuluttaa huomattavasti vähemmän energiaa ja tuottaa kapeampia leikkauksia verrattuna CO2-laserjärjestelmiin.

Mikä materiaalit soveltuvat parhaiten kuitulaserin leikkaamiseen?

Kuitulaserit ovat erinomaisia leikatessa johtavia metalleja, kuten ruostumatonta terästä, alumiiniseoksia ja kuparia. Ne soveltuvat huonommin orgaanisten materiaalien leikkaamiseen energian absorboitumisongelmien vuoksi.

Miten kuitulaserleikkaus nopeuttaa tuotantoa?

Kuitulaserit voivat prosessoida metalleja kolme kertaa nopeammin kuin CO2-laserit, mikä vähentää odotusaikaa ja tuotantoaikoja sekä minimoivat lämmönsiirron aiheuttamat vauriot, jolloin jälkikäsittelyn tarve vähenee.

Miten innovaatiot vaikuttavat kuitulaserin teknologian tulevaisuuteen?

Innovaatiot, kuten tekoälyn integrointi ja IoT-smartmonitorointi sekä ennakoiva huolto, parantavat kuitulaserin tehokkuutta, tarkkuutta ja automaatiokykyä.

Mikä ovat kuitulaserleikkausteknologian rajoitukset?

Kuitulaserit eivät ole yhtä tehokkaita ei-metallimateriaalien kanssa huonon vuorovaikutun takia orgaanisten molekyyli rakenteiden kanssa, mikä vaatii CO2-laserin käyttöä tällaisiin sovelluksiin.

Sisällys

- CO2:sta kuituun: Teknologinen siirtymä laserleikkaruudussa

- Kuidunleikkauskoneet määrittelevät tarkkuuden ja tehokkuuden uudelleen

- Kuitulaseritekniikan kehitystä edistävät avaininnovaatiot

- Täsmällisyys huippuluokassa: Mikä erottaa kuitulaserit hienossa leikkaamisessa

-

Kuitulaserleikkauskoneiden nopeus, tehokkuus ja materiaalien käsittelymahdollisuudet

- Kuitulaserien avulla saavutetaan lisääntynyt leikkausnopeus ja lyhennetty tuotantoaika

- Laserleikkauksen tehokkuus ja nopeus: Tuotantokapasiteetin parannusten määrittäminen

- Käytännön tietoa: 30 % nopeammat leikkaukset verrattuna CO-järjestelmiin

- Kuitulaserleikkausta varten sopivat metallit ja paksuudet

- Tarkka leikkaus ruostumattomasta teräksestä, alumiinista ja kuparista

- Rajoitukset epämetallimateriaaleissa: Miksi kuitulaserit keskittyvät metalleihin

- Teolliset sovellukset ja kuitulaserijärjestelmien vaikutus reaaliaikaisessa käytössä

- Kuitulaserleikkaus tulevaisuudessa: Automaatio ja älykäs integrointi

-

UKK-osio

- Mikä on kuitulaserleikkaamisen ensisijaiset edut CO2-laserleikkausta vastaan?

- Mikä materiaalit soveltuvat parhaiten kuitulaserin leikkaamiseen?

- Miten kuitulaserleikkaus nopeuttaa tuotantoa?

- Miten innovaatiot vaikuttavat kuitulaserin teknologian tulevaisuuteen?

- Mikä ovat kuitulaserleikkausteknologian rajoitukset?