Od CO2 do vlaknastih lasera: Tehnološki pomak u laserskom rezanju

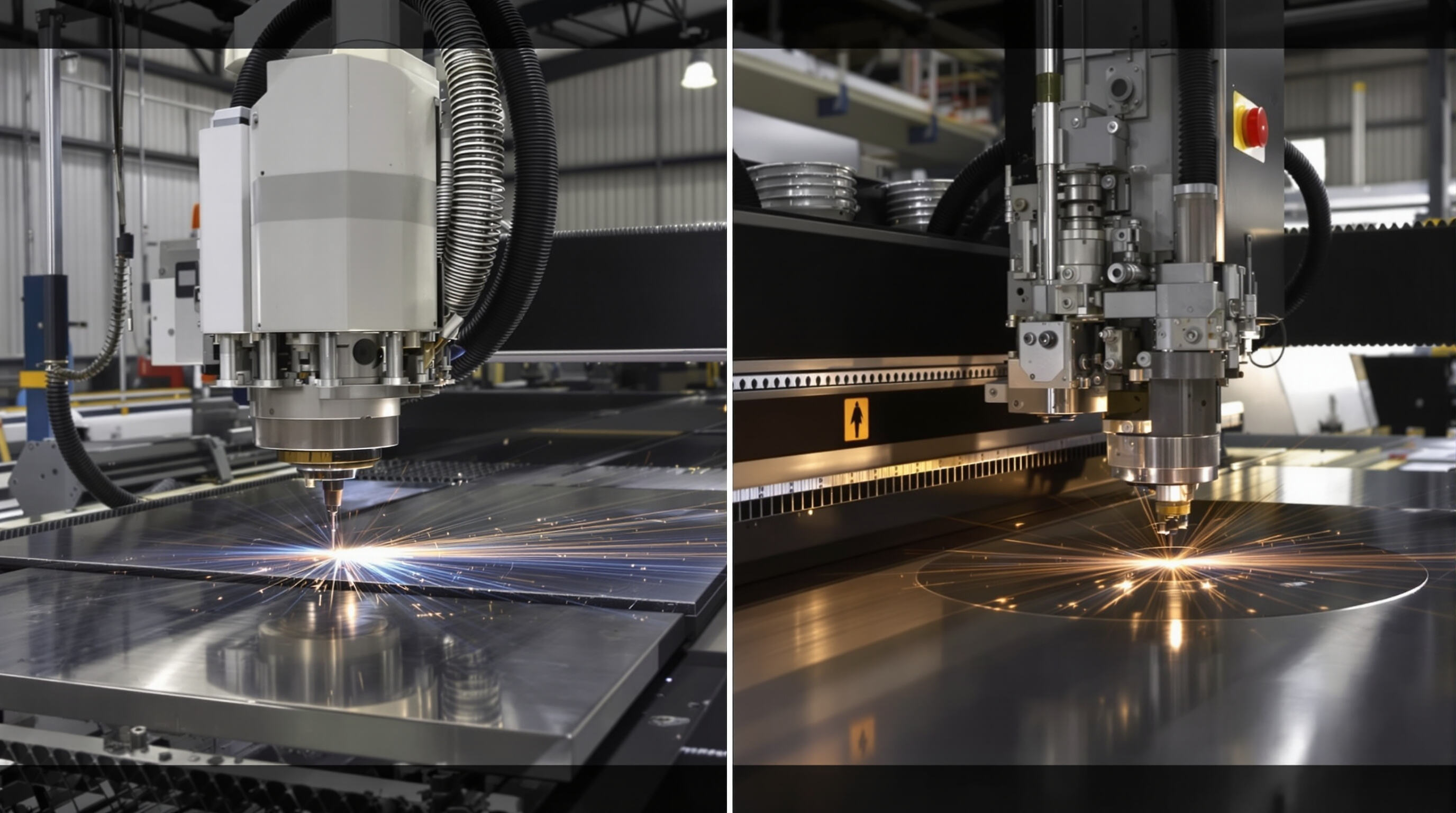

Prelazak s CO2 lasera na lasersko rezanje vlaknima bio je presudan za povećanje učinkovitosti proizvodnje. Tradicionalne CO2 postave zahtijevale su razne plinske smjese uz složene optičke komponente, dok se moderne tehnologije vlaknastih lasera oslanjaju na drugačiji princip. One koriste posebne dopirane vlaknaste niti koje pojačavaju svjetlosni signal, čime se smanjuje gubitak energije za oko 70%, prema prošlogodišnjem Izvješću o laserskim sustavima. Taj je pomak u industriji zaista počeo ubrzavati početkom 2010-ih. Kako to praktično izgleda? Pa, dijelovi izrezani vlaknastim laserima imaju otprilike 25% uža ruba u usporedbi s prijašnjim rezultatima, a ove strojne jedinice često traju dvostruko dulje nego stariji modeli. Za tvornice koje rade u više smjena dnevno, takvi brojevi na kraju znače stvarne uštede.

Kako strojevi za lasersko rezanje vlaknima mijenjaju preciznost i učinkovitost

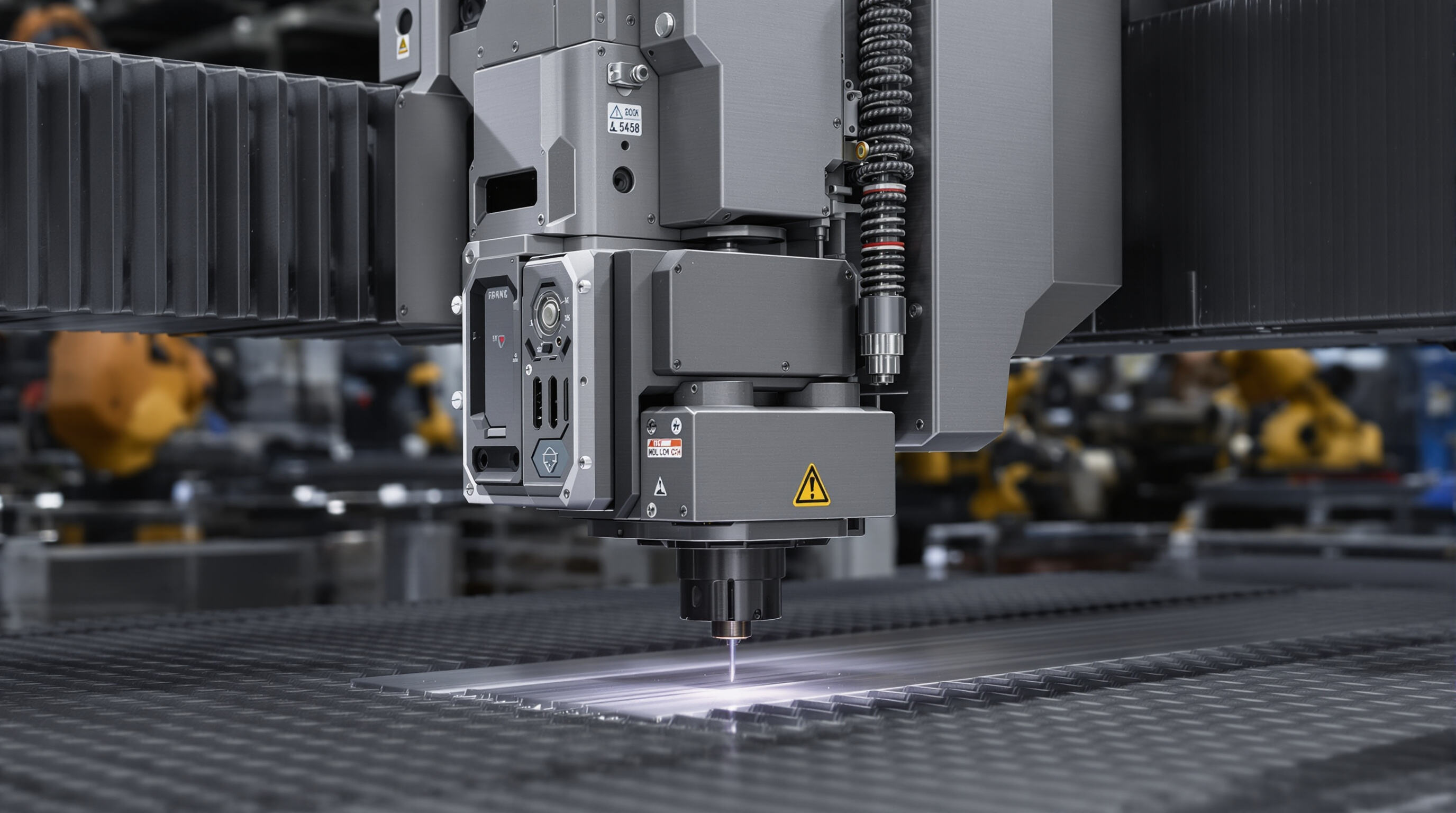

Današnji laserski uređaji s vlaknima mogu postići točnost pozicioniranja do 0,01 mm, što omogućuje izvođenje vrlo sitnih rezova koje mehanički alati jednostavno ne mogu napraviti. Ovi laseri imaju čvrstu strukturu, što znači da više nema problema s poravnavanjem koji toliko muče CO2 lasere. Osim toga, njihovi snopovi imaju intenzitet veći od 1 gigavata po kvadratnom centimetru, što znatno skraćuje vrijeme obrade. U usporedbi s industrijskim standardima, sustavi s laserskim vlaknima mogu probiti nehrđajući čelik tri puta brže nego plazma, a osim toga, prema prošlogodišnjem industrijskom izvješću o rezanju iz 2024. godine, stvaraju otprilike 30% manje toplinske deformacije.

Ključne inovacije koje guraju tehnologiju laserskih vlakana naprijed

Tri tehnološka pomaka potiskuju laserska vlakna u vodstvo:

- Unapređenje kvalitete snopa : Nove fotonske kristalne žice proizvode skoro savršene Gaussove snopove, smanjujući suženje kod aluminija debljine 20 mm za 40%

- Modularno skaliranje snage : Laserski sustavi s višekilovatima sada održavaju koherenciju snopa na 15 kW, režući ugljični čelik debljine 50 mm brzinom od 1,2 m/min

- AI za prediktivno održavanje : Senzori vibracija i termalne kamere spriječavaju 92% neplaniranog vremena bez aktivnosti (Studija pouzdanosti u proizvodnji 2024)

Ova dostignuća nameću vlaknaste lezere kao temelj industrijskih lanaca Industrije 4.0, kombinirajući preciznost atomskog nivoa s izdržljivošću prihvatljivom za industrijsku upotrebu.

Nepremašiva preciznost: Što čini vlaknaste lezere posebnima kod finog rezanja

Razumijevanje tačnosti i mjernih pokazatelja performansi laserskih uređaja za rezanje

Promjer fokalne zrake kod strojeva za rezanje vlaknastim laserima može se smanjiti na otprilike 15 mikrona, što je otprilike jedna petina širine jedne ljudske kose. Kako to praktično izgleda? Ponovljivost pozicioniranja doseže oko plus minus 5 mikrona (to je 0,005 mm), što predstavlja otprilike trostruku točnost u usporedbi s nekadašnjim CO2 sustavima pri radu s metalima. Ako pogledamo stvarne brojke o performansama, proizvođači prate stvari poput konzistentnosti širine reza koja ostaje unutar raspona od 0,01 mm, dok rubovi ostaju gotovo savršeno ravni s odstupanjem manjim od pola stupnja. Ove specifikacije rezultiraju ujednačenom kvaliteto čak i nakon tisuća proizvodnih ciklusa. Nedavno provedeni testovi pokazali su da vlaknasti laseri zadržavaju svoju preciznost unutar tolerance od 0,1 mm prilikom rezanja ploča od nehrđajućeg čelika debljine 20 mm. Za industrije gdje preciznost ima najveću važnost, poput proizvodnje medicinskih uređaja, ovakva pouzdanost čini razliku između prihvatljivih proizvoda i skupih odbijenih komada.

Kontrola na mikro razini u visoko preciznom laserskom rezanju

Suvremeni sustavi s laserskim vlaknima sada uključuju adaptivnu optičku tehnologiju zajedno s senzorima visoke brzine koji uzimaju uzorke u frekvenciji od 500 Hz kako bi ispravili ove dosadne izobličenja snopa u realnom vremenu. Kako to funkcionira praktično? Pa, omogućuje operaterima da prilagode točku fokusa u pokretu tijekom izvođenja složenih rezova. Ova ispravka u realnom vremenu pokazala je da smanjuje probleme s toplinskim izobličenjima za otprilike dvije trećine u primjeni na aluminijskim mikrokanalnim izmjenjivačima topline. Nedavna istraživanja iz zrakoplovne industrije iz 2024. godine potvrdila su i ove brojke. Postignuta razina preciznosti iznosila je impresivnih 0,05 mm pri radu s tankim titanijevim folijama debljine 0,3 mm koje se koriste u dijelovima za ubrizgavanje goriva. To nadmašuje ono što mehaničko bušenje obično postiže, koje se obično kreće u tolerancijskom rasponu plus-minus 0,15 mm.

Smanjivanje pogrešaka tolerancije u preciznosti i kvaliteti rezanja kod laserskog oblikovanja

Modulacija impulsa u nanosekundnim intervalima omogućuje laserskim vlaknima da održavaju linearnu toplinsku ekspanziju manju od 0,8 mm/m u bakrenim sabirnicama duljine 3 metra. Ugradnjom AI-om upravljane kontrole plinske potpore, proizvođači postižu:

| Parametar | Učinak laserskog vlakna | Rezultat tradicionalne plazme |

|---|---|---|

| Hrapavost ruba (Ra) | ±1,6 µm | ≥3,2 µm |

| Kutna dosljednost | ±0.2° | ±1.5° |

| Brzina rezanja bez nastajanja grba | 99.8% | 82.3% |

Studija slučaja: Postizanje sub-0,1 mm točnosti u komponentama zrakoplova

Jedan veliki proizvođač zrakoplova smanjio je preradu rebara krila za oko 40 posto kada je prešao na rezanje pomoću laserskih vlakana za teške dijelove od aluminija 7075. Njihov novi sustav radi na 20 kW u impulsnom načinu rada i može rezati ploče debljine 8 mm s izvanrednom preciznošću - samo 0,08 mm pogreške pozicioniranja. Kvaliteta površine iznosi otprilike 12 mikrona, što zapravo zadovoljava stroga industrijska standarda AS9100D, pa nema potrebe za dodatnim mašinskim obradama nakon toga. Ono što zaista ističe je koliko su uštedjeli na vremenu. Ručno uklanjanje oštrica prije je trajalo radnicima tri cijele sata po jedinici, ali sada taj proces više ne postoji. Kada se zbroji sveukupna ušteda, to iznosi otprilike 18.000 dolara po izgrađenom okviru zrakoplova.

Brzina, učinkovitost i mogućnosti obrade materijala pomoću uređaja za rezanje laserskih vlakana

Fiber laserski uređaji za rezanje omogućuju transformacijsku učinkovitost u industrijskoj proizvodnji, kombinirajući brze brzine obrade s izuzetnom svestranošću materijala. Fokusiranjem svjetlosnih zraka i korištenjem napredne optike, ovi sustavi postižu precizne rezeve i optimiziraju proizvodne procese u raznim industrijama.

Povećana brzina rezanja i skraćeno vrijeme proizvodnje uz pomoć fibernih lasera

Danas laserske žice mogu probiti metale tri puta brže u usporedbi s onim starim CO2 sustavima koji su još uvijek u uporabi. Na primjer, tanki nehrđajući čelik obrađuje se brzinom većom od dvadeset metara u minuti, prema onome što sam pročitao u Izvješću o industrijskom laseru za 2024. godinu. Pravi udarac je taj što ovaj povećani tempo smanjuje vrijeme čekanja. Neki proizvođači automobila primijetili su da su projekti završeni oko četrdeset posto brže nakon što su zamijenili plazmatsko rezanje na laserske žice. Osim toga, zbog smanjenja toplinskog oštećenja na rubovima, ne treba se toliko truditi oko dodatnih završnih radova. To znači da tvornice mogu jednostavno ugraditi ove laserske strojeve u postojeće proizvodne linije bez prevelikih prilagodbi.

Učinkovitost i brzina laserskog rezanja: kvantifikacija dobitaka u kapacitetu

U usporedbi s tradicionalnim CO2 opcijama, vlaknasti laseri obično rade otprilike 30 posto učinkovitije, što znači da poduzeća štede novac na operacijama rezanja tijekom vremena. Nedavne studije koje su promatrale poduzeća u zrakoplovnoj industriji utvrdile su da prelazak na ove novije sustave rezultira otprilike 18% bržim vremenima izvođenja poslova i otprilike 22% manjom potrošnjom električne energije, posebno kod modela snage 6 kW. Što omogućuje ovo? Zraci su tijekom rada znatno usmjereniji, a dodatno postoji znatno manje nakupljanje topline koje utječe na kvalitetu materijala. Ova kombinacija omogućuje proizvođačima da neprekidno rade tijekom proizvodnih ciklusa i pritom održavaju dosljedne rezultate na svim proizvedenim dijelovima.

Podaci iz prakse: 30% brži rezovi u usporedbi s CO sustavima

Prema industrijskim standardima, vlaknasti laseri mogu probiti meki čelik debljine između 1 i 5 mm otprilike 30 do 50 posto brže u usporedbi s tradicionalnim CO2 laserskim sustavima. Uzmimo aluminij kao primjer. Kada se koristi materijal debljine 3 mm, vlaknasti laseri postižu brzine do 8,3 metra u minuti, dok CO2 laseri dosežu samo oko 5,1 m/min prema Studiji o učinkovitosti obrade iz prošle godine. Razlika postaje još izraženija kada se radi s reflektirajućim materijalima poput bakra. Vlaknasta tehnologija ostaje snažna bez usporavanja, što je čest problem CO2 sustava zbog neprekidnih refleksija zraka koje izazivaju razne probleme tijekom rada.

Metali i debljine pogodne za rezanje vlaknastim laserima

Vlaknasti laseri izvrsno rade s vodljivim metalima, mogući su:

- Nehrđajući čelik : Do debljine od 20 mm

- Aluminijevim spojevima : Do 12 mm

-

Bakar : Do 8 mm

Specijalizirani sustavi povećavaju te granice, hibridni sustavi s plinskom pomoći režu čelik debljine 30 mm uz 1.2m/min uz održavanje tolerancije od ±0,05 mm.

Precizno rezanje nehrđajućeg čelika, aluminija i bakra

Valna duljina vlaknastih lasera od 1,070 nm osigurava 5–10 µm veličine točaka za čiste reze u reflektirajućim metalima. Studija preciznosti iz 2023. pokazala je ±0,1 mm širine žlijeba na nehrđajućem čeliku debljine 3 mm, što omogućuje gusto poredane reze i time smanjuje otpad materijala za 18–25%u usporedbi s plazma rezanjem.

Ograničenja kod nemetalnih materijala: Zašto su vlaknasti laseri fokusirani na metale

Vlaknaste valne duljine loše komuniciraju s organskim materijalima – drvo, plastika i kompoziti apsorbiraju manje energije, što uzrokuje nepotpune reze ili opečenje. Za ove materijale, CO laseri (valna duljina 10,6 µm) ostaju prikladniji izbor, jer njihove dulje valne duljine bolje komuniciraju s molekularnim strukturama nemetalnih podloga.

Industrijske primjene i stvarni utjecaj laserskih sustava s vlaknima

Rezanje vlaknastim laserima postalo je nezaobilazno u sektorima proizvodnje s visokim zahtjevima, nudeći točnost i učinkovitost koje tradicionalne metode ne mogu postići. Njihova sposobnost obrade kompleksnih geometrija i ekstremno tankih materijala čini ih idealnima za industrije u kojima preciznost na razini mikrona izravno utječe na performanse proizvoda.

Primjena lasera u obradi materijala u automobilskoj i zrakoplovnoj industriji

U automobilskoj proizvodnji, vlaknasti laseri smanjuju ciklus proizvodnje za 22% dok režu aluminijske limove debljine 2 mm, prema podacima iz proizvodnje iz 2023. godine. Inženjeri u zrakoplovnoj industriji oslanjaju se na ove sustave za obradu titanijevih slitina i kompozitnih materijala za komponente mlaznih motora, postižući tolerancije manje od ±0,05 mm – ključno za održavanje učinkovitosti protoka zraka u lopaticama turbine.

Točnost i preciznost kod laserskog rezanja za proizvodnju medicinskih uređaja

Studija o materijalima iz 2024. godine pokazala je da laserski uređaji s vlaknima smanjuju hrapavost rubova za 34% u usporedbi s mehaničkim alatom za rezanje pri izradi kirurških instrumenata. Ova sposobnost omogućuje masovnu proizvodnju koronarnih stentova s debljinom zida od 40 µm, ispunjavajući stroga FDA zahtjeva za integritet površine za implantabilne uređaje.

Studija slučaja: Primjena laserskih uređaja s vlaknima u komponentama baterija električnih vozila

Kada je europski proizvođač električnih vozila prešao na laserske sustave s vlaknima, postigao je:

- 19% brže brzine rezanja terminala u litij-ionskim baterijskim paketima

- dosljednost poravnanja od 0,3 mm na 1,2 m dugim sabirnicama

- Uklanjanje bakrenih oštrica koje su prije uzrokovale 1,2% neuspjeha ćelija

Analiza kontroverze: Je li sva 'visokotnačna' obrada vlaknima zaista dosljedna?

Iako proizvođači često reklamiraju točnost od ±0,1 mm, popis iz 2023. godine iz više industrija pokazao je:

- 18% testiranih sustava premašilo je navedene tolerancije tijekom neprekidnog rada

- Toplinski drift je uzrokovao pogrješke pozicioniranja od 0,07 mm nakon 8 sati rada u neklimatiziranim uvjetima

Ova saznanja ističu važnost redovnog kalibriranja i protokola za termalnu kompenzaciju, posebno kada se reže reflektirajući materijali poput legura bakra koje se koriste u energetskoj elektronici.

Buducnost rezanja vlaknastim laserima: Automatizacija i pametna integracija

Integracija umjetne inteligencije i interneta stvari (IoT) u rezanje laserom: Učinkovitost i brzina

Vodeći proizvođači danas zapravo ugrađuju AI optimizaciju direktno u svoje sustave s laserskim vlaknima. Ovi pametni sustavi mogu automatski prilagoditi postavke rezanja u letu, ovisno o debljini materijala, vrsti slitine koju sadrži, pa čak i kada se temperatura u radionici mijenja tijekom dana. Neka istraživanja objavljena 2025. također su pokazala vrlo impresivne rezultate. Kada su tvornice koristile strojno učenje za predviđanje održavanja, broj slučajnih zaustavljanja smanjen je za oko 40 posto. Ne smijemo zaboraviti ni na IoT povezivost. Zahvaljujući ovim mrežama, menadžeri tvornica mogu nadzirati različitu opremu s jednog centralnog zaslona. Tokovi rada usklađeni su između različitih dijelova tvorničkog područja, a ponekad čak i povezuju operacije širom cijelih zemalja. Sve ovo ima smisla, s obzirom na složenost moderne proizvodnje.

Pametno nadziranje za poboljšanu točnost i stabilnost procesa

Današnja tehnologija laserskih vlakana oslanja se na multispektralne senzore koji mogu pratiti više od 14 različitih parametara istovremeno. Uključuju stvari poput stabilnosti žarišne duljine do otprilike 0.003 mm i razine tlaka plina koji pomaže. Podaci s senzora obrađuju se pametnim kontrolnim sustavima koji automatski prilagođavaju poravnanje zrake dok se izvodi rezanje. Time se postiže točnost stroja unutar otprilike 0.02 mm položaja tijekom dugih radnih operacija koje traju 8 sati. Još jedno važno poboljšanje dolazi iz termalnih kompenzacijskih algoritama koji se bore protiv zagrijavanja leća. Prije nego što su razvijeni, stariji strojevi bi odstupali otprilike 0.1 mm dok rade na visokoj temperaturi, što je bio stvarni problem za precizne poslove.

Analiza trendova: Porast potpuno automatiziranih laserskih radnih ćelija

Prema prognozama u industriji, otprilike dvije trećine proizvođača preciznih metalnih konstrukcija do kraja 2028. godine planiraju uvesti laserske ćelije za rad bez prisustva ljudi. Novi sustavi kombiniraju robote za premještanje materijala zajedno s pametnim softverom za optimizaciju rezanja, koji koristi umjetnu inteligenciju i postiže iskorištenje materijala od oko 94 posto, u usporedbi s samo 82 posto kada se radi ručno. Prošlogodišnja probna radnja pokazala je što ove instalacije mogu postići: radile su bez prekida tri cijela dana, a da nitko nije morao izaći na teren. Kada su se tijekom tog vremena pojavile probleme, poput sudara dijelova ili začepljenih mlaznica, sustav je većinu problema riješio samostalno, popravivši otprilike devet od deset mogućih prekida bez zaustavljanja proizvodnje.

FAQ odjeljak

Koje su primarne prednosti rezanja vlaknastim laserom u usporedbi s CO2 laserom?

Rezanje vlaknastim laserom nudi veću preciznost, učinkovitost i dugovječnost. Značajno manje potrošnje energije i proizvodi uže reze u usporedbi s CO2 laserskim sustavima.

Koji materijali su najpogodniji za rezanje vlaknastim laserima?

Vlaknasti laseri izvrsno rade pri rezanju vodljivih metala poput nehrđajućeg čelika, aluminijumskih legura i bakra. Manje su pogodni za organske materijale zbog problema s upijanjem energije.

Kako vlaknasto lasersko rezanje doprinosi bržem vremenu proizvodnje?

Vlaknasti laseri mogu procesuirati metale tri puta brže u odnosu na CO2 laser, čime se smanjuje vrijeme čekanja i proizvodnje, a smanjuje se i toplotno oštećenje, što dodatno smanjuje potrebu za naknadnom obradom.

Koje inovacije pokreću budućnost vlaknaste laserske tehnologije?

Inovacije poput integracije umjetne inteligencije (AI) i interneta stvari (IoT) za pametno praćenje i prediktivno održavanje poboljšavaju učinkovitost, točnost i mogućnosti automatizacije vlaknastih lasera.

Koje su ograničenja tehnologije vlaknastog laserskog rezanja?

Vlaknasti laseri manje su učinkoviti kod nemetalnih materijala zbog loše interakcije s organskim molekulskim strukturama, što zahtijeva upotrebu CO2 lasera za takve primjene.

Sadržaj

- Od CO2 do vlaknastih lasera: Tehnološki pomak u laserskom rezanju

- Kako strojevi za lasersko rezanje vlaknima mijenjaju preciznost i učinkovitost

- Ključne inovacije koje guraju tehnologiju laserskih vlakana naprijed

-

Nepremašiva preciznost: Što čini vlaknaste lezere posebnima kod finog rezanja

- Razumijevanje tačnosti i mjernih pokazatelja performansi laserskih uređaja za rezanje

- Kontrola na mikro razini u visoko preciznom laserskom rezanju

- Smanjivanje pogrešaka tolerancije u preciznosti i kvaliteti rezanja kod laserskog oblikovanja

- Studija slučaja: Postizanje sub-0,1 mm točnosti u komponentama zrakoplova

-

Brzina, učinkovitost i mogućnosti obrade materijala pomoću uređaja za rezanje laserskih vlakana

- Povećana brzina rezanja i skraćeno vrijeme proizvodnje uz pomoć fibernih lasera

- Učinkovitost i brzina laserskog rezanja: kvantifikacija dobitaka u kapacitetu

- Podaci iz prakse: 30% brži rezovi u usporedbi s CO sustavima

- Metali i debljine pogodne za rezanje vlaknastim laserima

- Precizno rezanje nehrđajućeg čelika, aluminija i bakra

- Ograničenja kod nemetalnih materijala: Zašto su vlaknasti laseri fokusirani na metale

-

Industrijske primjene i stvarni utjecaj laserskih sustava s vlaknima

- Primjena lasera u obradi materijala u automobilskoj i zrakoplovnoj industriji

- Točnost i preciznost kod laserskog rezanja za proizvodnju medicinskih uređaja

- Studija slučaja: Primjena laserskih uređaja s vlaknima u komponentama baterija električnih vozila

- Analiza kontroverze: Je li sva 'visokotnačna' obrada vlaknima zaista dosljedna?

- Buducnost rezanja vlaknastim laserima: Automatizacija i pametna integracija

-

FAQ odjeljak

- Koje su primarne prednosti rezanja vlaknastim laserom u usporedbi s CO2 laserom?

- Koji materijali su najpogodniji za rezanje vlaknastim laserima?

- Kako vlaknasto lasersko rezanje doprinosi bržem vremenu proizvodnje?

- Koje inovacije pokreću budućnost vlaknaste laserske tehnologije?

- Koje su ograničenja tehnologije vlaknastog laserskog rezanja?