A CO2-től a szálig: Technológiai váltás a lézeres vágásban

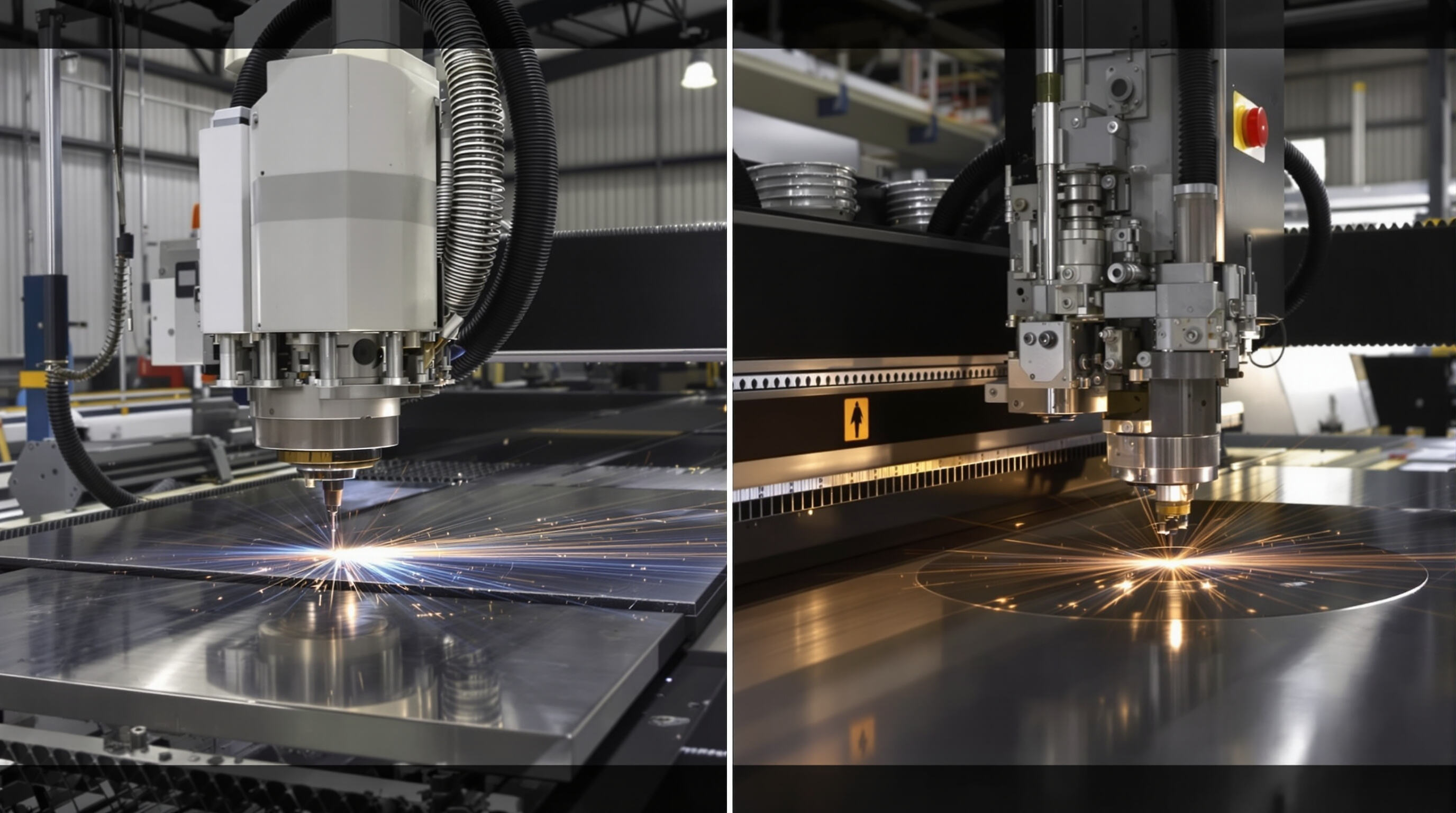

A CO2-lézerek felől a szálalapú lézeres vágás felé való átállás igazi áttörést jelentett a gyártási hatékonyság szempontjából. A hagyományos CO2-es rendszerek különféle gázkeverékekre és bonyolult optikai alkatrészekre voltak szükségek, míg a modern szálalapú lézerek másképp működnek. Ezek a rendszerek speciális adalékolt szálakat használnak a fényjel erősítéséhez, amely körülbelül 70%-kal csökkenti az elpazarolt energiát, legalábbis az elmúlt évi Lézeres Rendszerek Jelentés szerint. Az iparágban ez a változás igazából a 2010-es évek elején kezdett elterjedni. Mit jelent ez gyakorlatban? Nos, a szálalapú lézerekkel vágott alkatrészeknél a vágási él körülbelül 25%-kal keskenyebb, mint korábban, és ezek a gépek általában kétszer annyi ideig működnek, mint a régebbi modellek. Azoknak a műhelyeknek, amelyek naponta több műszakban is üzemelnek, ezek a számok idővel valódi megtakarításokat jelentenek.

Hogyan határozzák újra a pontosságot és hatékonyságot a szálalapú lézeres vágógépek

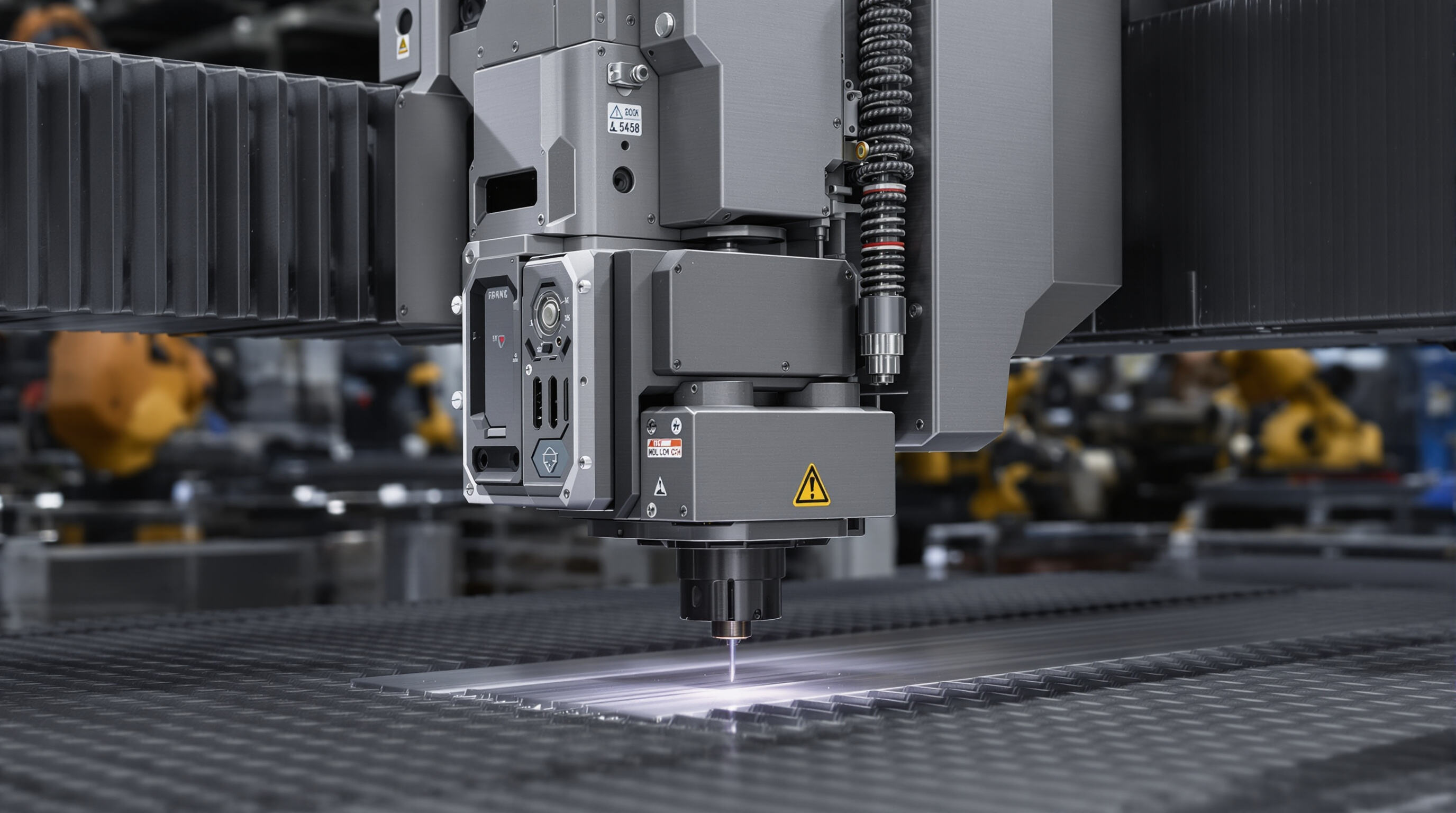

A mai szálas lézerek pozíciókat tudnak elérni, amelyek pontossága körülbelül 0,01 mm, így olyan apró vágásokat végezhetnek, amelyeket a mechanikus szerszámok egyszerűen nem tudnak. Ezeknek a lézereknek a szilárdtest építése miatt nincs többé igazítási probléma, ami annyira jellemző a CO2 lézerekre. Emellett a nyalábjaik intenzitása meghaladja az 1 gigawattot négyzetcentiméterenként, jelentősen csökkentve a feldolgozási időt. Az ipari szabványokat nézve a szálas lézeres rendszerek háromszor gyorsabban vágnak át rozsdamentes acélt, mint a plazmatippek, és körülbelül 30 százalékkal kevesebb hődeformációt okoznak az ipari vágási jelentés szerint 2024-ből.

A szálas lézertechnológia fejlődését meghatározó kulcsfontosságú innovációk

Három újítás biztosítja a szálas lézerek dominanciáját:

- A nyalábminőség javítása : Az új fotonkristály szálak majdnem tökéletes Gauss-nyalábokat állítanak elő, csökkentve a 20 mm-es alumínium lejtését 40%-kal

- Moduláris teljesítménynövelés : A több kW teljesítményű szálas lézerek most már 15 kW-os teljesítménynél is fenntartják a nyalábkoherenciát, így 50 mm-es szénacélt vágnak 1,2 m/perc sebességgel

- Előrejelző karbantartó AI a rezgésérzékelők és a hőkamerák megakadályozzák a 92%-os tervezetlen leállási időt (2024-es gyártási megbízhatósági tanulmány)

Ezek az újítások az ipari 4.0 gyártási láncolatának alapjává teszik a szálként lézereket, ötvözve atomi szintű pontosságot ipari minőségű tartóssággal.

Páratlan pontosság: ami a szálként lézereket különlegessé teszi finom vágás során

A lézervágó pontosságának és teljesítményjellemzőinek megértése

A szálkás lézeres vágógépek fókuszátmérője körülbelül 15 mikronra csökkenthető, ami nagyjából az emberi hajszál vastagságának ötöde. Mit jelent ez gyakorlatban? A pozicionálási ismételhetőség eléri a plusz-mínusz 5 mikront (ez 0,005 mm), ami körülbelül a régebbi CO2-es rendszerek háromszoros pontosságát jelenti fémek megmunkálásakor. A gyártók a tényleges teljesítményszámokat is nyomon követik, például a vágási rés szélességének változékonysága 0,01 mm-es tartományon belül marad, az élek pedig majdnem tökéletesen egyenesek, fél foknál kisebb eltéréssel. Ezek a paraméterek ezer darabos gyártási ciklusok után is biztosítják az állandó minőséget. A nemrég végzett tesztek azt mutatták, hogy a szálkás lézerek a 20 mm vastag rozsdamentes acéllemezek vágása során is megőrzik pontosságukat 0,1 mm-es tűrésen belül. Azokban az iparágakban, ahol a pontosság a legfontosabb, például orvostechnikai eszközök gyártásánál, az ilyen típusú megbízhatóság jelenti a különbséget a elfogadható termékek és a költséges selejt között.

Mikroszintű vezérlés nagy pontosságú lézeres vágásban

A modern szálaslézer-beállítások már adaptív optikai technológiát és 500 Hz-es sebességgel mintavételező szenzorokat integrálnak a kellemetlen lézernyaláb-torzulások azonnali javítására. Mit jelent ez gyakorlatban? Lehetővé teszi az operátorok számára, hogy menet közben állítsák a fókuszpontot összetett vágások készítésekor. Ezt a valós idejű korrekciót már bebizonyították, hogy körülbelül két harmaddal csökkenti a hő okozta torzulást alumínium mikrocsatornás hőcserélő alkalmazásokban. Egy 2024-ben az űriparból származó legutóbbi kutatás számokkal is alátámasztotta ezt az állítást. Elértek egy figyelemre méltó 0,05 mm-es pontosságot, amikor 0,3 mm vastag titánfóliákat dolgoztak fel üzemanyag befecskendező alkatrészekhez. Ez felülmúlja a mechanikai kivágás általában elérhető pontosságát, amely általában ±0,15 mm-es tűrési tartományba esik.

Tűrési hibák csökkentése a lézeres megmunkálás pontosságában és vágási minőségében

Nanomásodperces impulzusmoduláció lehetővé teszi, hogy az optikai szál-lézerek fenntartsák a <0,8 mm/m lineáris hőtágulási eltérést 3 méteres réz sínvezetékekben. Az AI-vezérelt gázsegédlet integrálásával a gyártók elérhetik:

| Paraméter | Optikai Szál-Lézer Teljesítmény | Hagyományos Plazma Eredmény |

|---|---|---|

| Élérdeség (Ra) | ±1,6 µm | ≥3,2 µm |

| Szögeltérés-állandóság | ±0.2° | ±1.5° |

| Sertéskéntes vágási arány | 99.8% | 82.3% |

Esettanulmány: 0,1 mm-nél kisebb pontosság elérése repülőgépipari alkatrészeknél

Egy jelentős repülésgyártó vállalat a szárnyfényezési hibák számát közel 40 százalékkal csökkentette, miután áttért a rosteralanú vágásra azoknál a nehéz 7075-ös alumínium alkatrészeknél. Az új rendszerük impulzusüzemmódban 20 kW teljesítménnyel működik, és képes 8 mm vastag lemezeket rendkívül pontosan vágni – mindössze 0,08 mm-es pozicionálási hibával. A felületminőség körülbelül 12 mikron, ami valójában megfelel az iparágban széles körben alkalmazott AS9100D szabványnak, így nincs szükség utólagos megmunkálásra. Ám ami igazán kiemelkedő, az az időmegtakarítás. A kézi csiszolás korábban három teljes órát vett igénybe egységenként, de ez a folyamat most teljesen elmaradt. Ha összeadjuk, ez kb. 18 000 dollár megtakarítást jelent repülőgépvázanként.

Sebesség, hatékonyság és anyagfeldolgozó képességek rosteralapú lézervágógépek esetén

A szálas lézeres vágógépek forradalmi teljesítményt nyújtanak az ipari gyártásban, gyors feldolgozási sebességek és kiváló anyagalkalmasság kombinálásával. Ezek a rendszerek fókuszált fény sugarakat és fejlett optikai elemeket használva érik el a nagy pontosságú vágásokat, miközben optimalizálják a termelési folyamatokat az iparágak szerte.

Nagyobb vágási sebesség és csökkentett termelési idő szálas lézerekkel

A mai szálas lézerek háromszor gyorsabban vághatnak át fémeket, mint azok az öreg CO2 rendszerek odakint. Például a vékony préselt rozsdamentes acélt a 2024-es Ipari Lézer Jelentésben valahol huszonöt méter per perc sebességgel dolgozzák fel. A valódi előny azonban az, hogy ez a növelt sebesség csökkenti a várakozási időt. Egyes autógyártók valójában azt tapasztalták, hogy projektkészültségük akár negyven százalékkal gyorsabban megtörténik, miután a plazmavágási módszerek helyett szálas lézereket kezdtek használni. Emellett az élek környékén kevésbé keletkezik hő okozta sérülés, így nincs szükség annyi utólagos befejező munkára. Ez azt jelenti, hogy a gyárak egyszerűen beépíthetik ezeket a lézergépeket meglévő termelési vonalaikba bonyolult beállítások nélkül.

Lézervágási Hatékonyság és Sebesség: A Teljesítménynövekedés Mérése

A hagyományos CO2-es megoldásokhoz képest a szálas lézerek általában körülbelül 30 százalékkal hatékonyabban működnek, ami azt jelenti, hogy a vállalkozások pénzt spórolhatnak meg a vágási műveleteken az idő során. A repülőgépipari szektorban tevékenykedő vállalatokat vizsgáló legutóbbi tanulmányok azt találták, hogy az újabb rendszerekre való áttérés körülbelül 18 százalékkal gyorsabb megbízás-feldolgozási időt és körülbelül 22 százalékkal alacsonyabb áramfogyasztást eredményezett éppen ezeknél a 6 kW-os modelleknél. Mi teszi ezt lehetővé? A lézersugarak működés közben sokkal pontosabban fókuszáltak, emellett a hőfelhalmozódás is lényegesen kisebb, ami így nem befolyásolja a anyagminőséget. Ez a kombináció lehetővé teszi a gyártók számára, hogy megszakítás nélkül folytassák a termelési ciklusokat, miközben az összes előállított alkatrész esetében fenntartják az eredmények következetességét.

Valós adatok: 30%-kal gyorsabb vágás a CO rendszerekhez képest

Az ipari szabványok szerint a szálkás lézerek 1 és 5 mm vastag lágyacél közötti anyagot körülbelül 30 és 50 százalékkal gyorsabban tudnak vágni, mint a hagyományos CO2 lézeres rendszerek. Nézzük példaként az alumíniumlemezeket. Amikor 3 mm vastag anyaggal dolgoznak, a szálkás lézerek körülbelül 8,3 méter/perces sebességet érnek el, míg a CO2 lézerek csupán körülbelül 5,1 m/percet, a tavalyi Munkagép Hatékonysági Tanulmány szerint. A különbség még szembetűnőbb, ha visszatükröző anyagokkal, például rézzel dolgoznak. A szálkás technológia egyenletesen folyamatos marad, nem lassul le, ami gyakran problémát jelent a CO2 rendszerek esetében ezek miatt a bosszantó lézersugár-visszaverődések miatt, amelyek működés közben különféle problémákat okoznak.

Fémek és vastagságok, amelyek szálkás lézeres vágásra alkalmasak

A szálkás lézerek jól teljesítenek vezetőképességű fémeknél, kezelve:

- Rozsdamentes acél : Akár 20 mm vastagságig

- Alumínium-ligaturából : Akár 12 mm-ig

-

Réz : Akár 8 mm-ig

A speciális rendszerek ezen határokat tovább is növelik, például hybrid gázsugárazott konfigurációk 30 mm acélt vágnak 1.2m/perc miközben ±0,05 mm tűrést tartanak.

Precíziós vágás rozsdamentes acélból, alumíniumból és rézből

A szálként használt lézerek 1070 nm-es hullámhossza 5–10 µm-es foltméretek tiszta vágásokat biztosít a fényvisszaverő fémekben. Egy 2023-as pontossági tanulmány kimutatta, hogy ±0,1 mm-es vágási hézagok 3 mm-es rozsdamentes acélon, lehetővé téve a szoros elrendezést, amely csökkenti az anyagveszteséget 18–25%a plazmavágáshoz képest.

Korlátok nemfém anyagoknál: Miért a fémekre koncentrálódnak a szálas lézerek?

A szálként használt hullámhosszak rosszul kölcsönhatásba lépnek az organikus anyagokkal – a fa, műanyagok és kompozitok kevesebb energiát nyelnek el, ami hiányos vágásokat vagy megfeketedést okoz. Ezekhez az anyagokhoz a CO lézerek (10,6 µm-es hullámhossz) alkalmazása a kedvezőbb, mivel hosszabb hullámhosszaik jobban kölcsönhatásba lépnek a nem vezető alapanyagok molekuláris szerkezetével.

Ipari alkalmazások és a gyakorlati hatások a szálas lézerrendszerek esetében

A szálas lézeres vágógépek elengedhetetlenné váltak a magas követelményeket támasztó gyártási ágazatokban, olyan pontosságot és hatékonyságot nyújtva, amelyet hagyományos módszerekkel nem lehet elérni. Komplex geometriák és rendkívül vékony anyagok feldolgozására való képességük ideálissá teszi őket olyan iparágakban, ahol a mikronszintű pontosság közvetlenül befolyásolja a termék teljesítményét.

Lézeres feldolgozás alkalmazása az autóipari és légi közlekedési szektorokban

Az autógyártásban a szálas lézerek 22%-kal csökkentik a ciklusidőt, miközben 2 mm-es alumíniumlemezeket vágnak a 2023-as gyártási adatok szerint. A repülőgépipari mérnökök ezekre a rendszerekre támaszkodnak titánötvözetek és szén kompozitok feldolgozásához repülőgép-motor alkatrészekhez, ±0,05 mm-nél szigorúbb tűrések elérésével – ami kritikus a turbinalapátokban a légáramlás hatékonyságának fenntartásához.

Pontosság és kivágási minőség lézeres vágásnál orvostechnikai eszközök gyártásához

Egy 2024-es anyagtanulmány kimutatta, hogy a szálas lézerek 34%-kal csökkentik az él érdességét mechanikus vágószerszámokhoz képest sebészeti eszközök gyártásakor. Ez a képesség lehetővé teszi a koronária stentek tömeggyártását 40µm-es falvastagsággal, megfelelve az FDA szigorú felületi integritási követelményeinek implantátumokra.

Esettanulmány: Szálas lézerek alkalmazása elektromos járművek akkumulátorkomponenseiben

Amikor egy európai EV gyártó áttért szálas lézerrendszerekre, elérte:

- 19%-kal gyorsabb címkéző vágási sebességet lítium-ion akkumulátorcsomagokban

- 0,3 mm-es igazítási pontosságot 1,2 méter hosszú sínvezetékeknél

- A réz szikkek megszüntetését, amelyek korábban az akkumulátorcellák 1,2%-os meghibásodását okozták

Vitaanalízis: Valamennyi „nagy pontosságú” szálas vágás valóban konzisztens?

Míg a gyártók gyakran hirdetik a ±0,1 mm-es pontosságot, egy 2023-as ágazatokon átívelő könyvvizsgálat kimutatta:

- a tesztelt rendszerek 18%-a meghaladta a megadott tűréshatárokat folyamatos üzemben

- Hőmérséklet okozta eltolódás 0,07 mm-es pozicionálási hibát okozott 8 óra után nem klímaberendezéssel ellátott környezetben

Ezek az eredmények hangsúlyozzák a rendszeres kalibráció és hőmérséklet-kompenzációs protokollok fontosságát, különösen akkor, amikor visszatükröző anyagokat, például teljesítményelektronikai rézötvözeteket vágnak.

A szálas lézeres vágás jövője: automatizálás és intelligens integráció

Az AI és IoT integrációja a lézervágók hatékonyságában és sebességében

A vezető gyártók napjainkban már beépítik az AI-optimalizálást a szálas lézeres rendszerekbe. Ezek az intelligens rendszerek képesek valós időben módosítani a vágási beállításokat attól függően, hogy milyen vastag az anyag, milyen ötvözetet tartalmaz, sőt még akkor is, amikor a műhely hőmérséklete a nap során változik. Egy 2025-ben közzétett kutatás is meglehetősen lenyűgöző eredményeket mutatott. Amikor a gyárak gépi tanulást alkalmaztak karbantartási előrejelzésekhez, a váratlan leállások számát körülbelül 40 százalékkal sikerült csökkenteni. Ne feledkezzünk meg a IoT (Internet of Things) kapcsolatokról sem. Ezeknek a hálózatoknak köszönhetően a gyártóüzemek vezetői az összes felszerelést egy központi képernyőről tudják figyelemmel kísérni. A munkafolyamatok szinkronizálva vannak a gyár különböző részei között, néha még az országon belüli műveletek összekapcsolását is lehetővé teszik. Ez teljesen logikus is, figyelembe véve a modern gyártás egyre növekvő összetettségét.

Okos figyelés a pontosság és a folyamatabilitás javításához

A mai szálas lézer technológia többtengelyes szenzorokra épít, amelyek egyszerre több mint 14 különböző paramétert képesek figyelni. Ezek közé tartozik például a fókuszálási hossz stabilitása 0,003 mm pontossággal, valamint a gázsugár segédlet szintje. A szenzorok adatait intelligens vezérlőrendszerek dolgozzák fel, amelyek automatikusan korrigálják a lézersugár irányítását a vágás közben. Ez biztosítja, hogy a gép hosszú, 8 órás működés során is körülbelül 0,02 mm pontossággal tartson a pozíciókat. Egy másik jelentős fejlesztés a hőmérséklet-kompenzációs algoritmusok megjelenése, amelyek a lencsék túlmelegedésének problémáját küszöbölik ki. Ezek kifejlesztése előtt a régebbi gépek akár 0,1 mm-es eltolódást is produkáltak működés közben, ami komoly problémát jelentett a precíziós feladatoknál.

Trendanalízis: A Teljesen Autonóm Szálas Lézeres Munkasejtek Megjelenése

Az ipari előrejelzések szerint a precíziós fémmegmunkálók körülbelül kétharmada várhatóan bevezeti a sötétben is működő lézeres munkasejtet 2028 végéig. Az új rendszerek robotokat kombinálnak anyagmozgatáshoz, valamint mesterséges intelligenciával támogatott okos lefedési szoftvereket, amelyek körülbelül 94 százalékos anyagkihasználást érnek el a lemezeknél, szemben a kézi módszerrel elért 82 százalékkal. A tavalyi próbakör bizonyította ezeknek a rendszereknek a képességeit: három teljes napig folyamatosan működtek anélkül, hogy bárki beavatkozást igényelt volna. Amikor problémák merültek fel, például ütközések a komponensek között vagy eldugult fúvókák, a rendszer a problémák többségét önállóan kezelte, körülbelül tízből kilenc lehetséges zavaró tényezőt orvosolva anélkül, hogy megállította volna a termelést.

GYIK szekció

Mik a szálként lézeres vágás elsődleges előnyei a CO2 lézeres vágással szemben?

A szálként lézeres vágás fokozott pontosságot, hatékonyságot és élettartamot kínál. Jelentősen kevesebb energiát fogyaszt, és keskenyebb vágásokat eredményez, mint a CO2 lézeres rendszerek.

Mely anyagok vágására alkalmasak a szálas lézerek leginkább?

A szálas lézerek kiválóan alkalmasak vezető fémek, mint például rozsdamentes acél, alumíniumötvözetek és réz vágására. Szerves anyagoknál kevésbé hatékonyak az energiaelnyelési problémák miatt.

Hogyan járulnak a szálas lézerek a gyorsabb termelési időhöz?

A szálas lézerek háromszor gyorsabban dolgoznak fémeknél, mint a CO2 lézerek, csökkentve a várakozási és termelési időt, valamint a hő okozta károkat, ami tovább csökkenti az utófeldolgozás szükségességét.

Milyen innovációk határozzák meg a szálas lézertechnológia jövőjét?

Olyan újítások, mint az AI integráció és az IoT intelligens felügyelet és prediktív karbantartás céljából, növelik a szálas lézerek hatékonyságát, pontosságát és automatizálási képességeit.

Mik a szálas lézervágó technológia korlátai?

A szálas lézerek kevésbé hatékonyak nemfém anyagoknál a szerves molekulaszerkezetekkel való gyenge kölcsönhatás miatt, ezért ilyen alkalmazásokhoz CO2 lézerek használata szükséges.

Tartalomjegyzék

- A CO2-től a szálig: Technológiai váltás a lézeres vágásban

- Hogyan határozzák újra a pontosságot és hatékonyságot a szálalapú lézeres vágógépek

- A szálas lézertechnológia fejlődését meghatározó kulcsfontosságú innovációk

- Páratlan pontosság: ami a szálként lézereket különlegessé teszi finom vágás során

-

Sebesség, hatékonyság és anyagfeldolgozó képességek rosteralapú lézervágógépek esetén

- Nagyobb vágási sebesség és csökkentett termelési idő szálas lézerekkel

- Lézervágási Hatékonyság és Sebesség: A Teljesítménynövekedés Mérése

- Valós adatok: 30%-kal gyorsabb vágás a CO rendszerekhez képest

- Fémek és vastagságok, amelyek szálkás lézeres vágásra alkalmasak

- Precíziós vágás rozsdamentes acélból, alumíniumból és rézből

- Korlátok nemfém anyagoknál: Miért a fémekre koncentrálódnak a szálas lézerek?

-

Ipari alkalmazások és a gyakorlati hatások a szálas lézerrendszerek esetében

- Lézeres feldolgozás alkalmazása az autóipari és légi közlekedési szektorokban

- Pontosság és kivágási minőség lézeres vágásnál orvostechnikai eszközök gyártásához

- Esettanulmány: Szálas lézerek alkalmazása elektromos járművek akkumulátorkomponenseiben

- Vitaanalízis: Valamennyi „nagy pontosságú” szálas vágás valóban konzisztens?

- A szálas lézeres vágás jövője: automatizálás és intelligens integráció

-

GYIK szekció

- Mik a szálként lézeres vágás elsődleges előnyei a CO2 lézeres vágással szemben?

- Mely anyagok vágására alkalmasak a szálas lézerek leginkább?

- Hogyan járulnak a szálas lézerek a gyorsabb termelési időhöz?

- Milyen innovációk határozzák meg a szálas lézertechnológia jövőjét?

- Mik a szálas lézervágó technológia korlátai?