Dari CO2 ke Serat: Perkembangan Teknologi dalam Pemotongan Laser

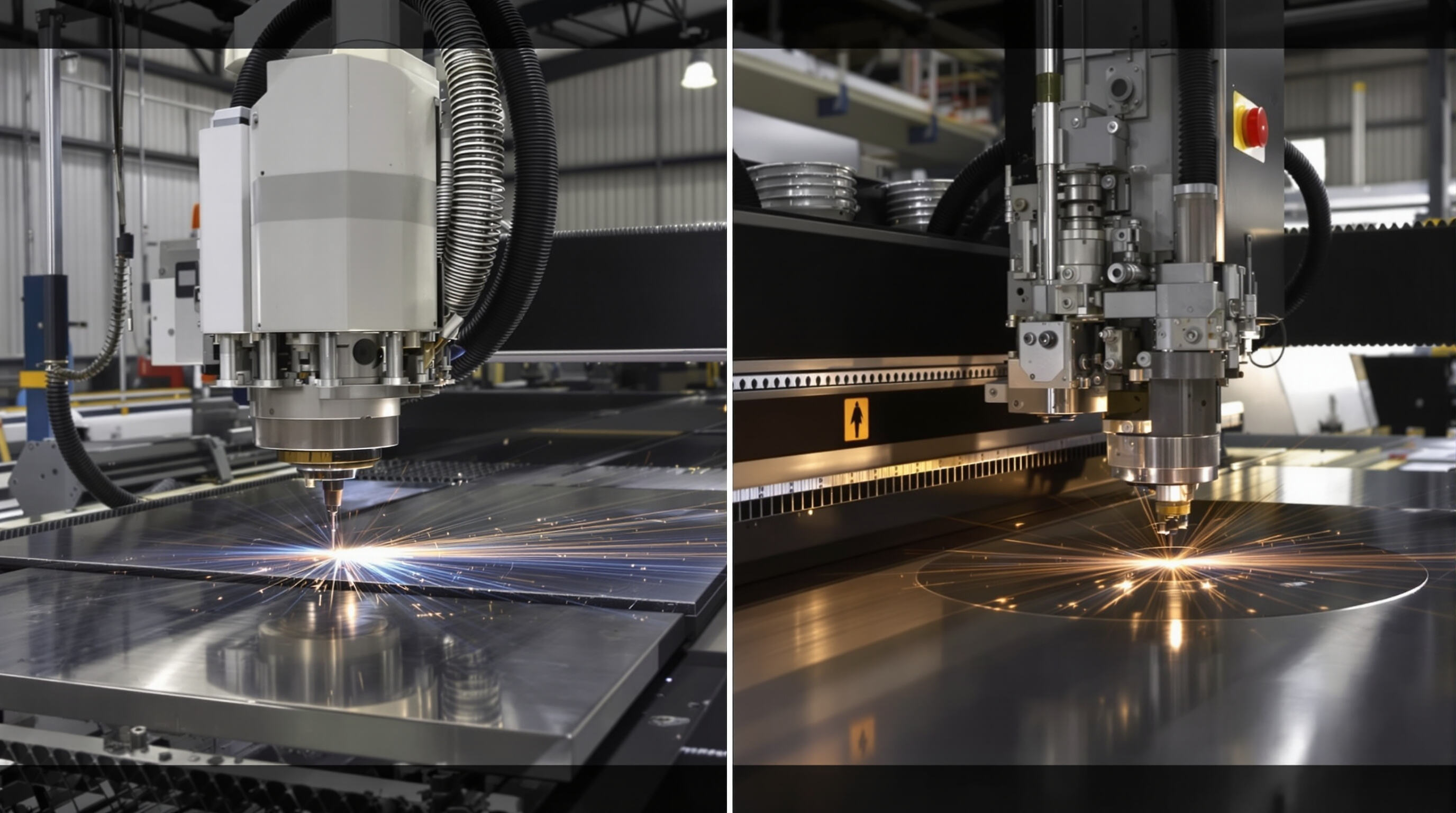

Beralih dari laser CO2 ke pemotongan dengan laser serat telah mengubah efisiensi manufaktur. Instalasi CO2 konvensional membutuhkan berbagai campuran gas ditambah komponen optik yang rumit, sedangkan laser serat modern bekerja secara berbeda. Laser serat menggunakan serat dopan khusus untuk memperkuat sinyal cahaya, sehingga mengurangi pemborosan energi sekitar 70%, menurut Laporan Sistem Laser tahun lalu. Perubahan ini mulai melonjak sejak awal 2010-an. Apa artinya secara praktis? Bagian yang dipotong dengan laser serat memiliki tepi sekitar 25% lebih sempit dibanding sebelumnya, dan mesin jenis ini umumnya bertahan dua kali lebih lama dibanding model lama. Bagi bengkel yang beroperasi dalam beberapa shift per hari, angka-angka ini berarti penghematan nyata dalam jangka waktu panjang.

Cara Mesin Pemotong Laser Serat Mendefinisikan Ulang Presisi dan Efisiensi

Laser serat saat ini mampu mencapai posisi dengan akurasi sekitar 0,01 mm, menghasilkan potongan yang sangat kecil yang tidak mungkin dilakukan oleh alat mekanis. Laser-laser ini memiliki konstruksi solid state sehingga tidak lagi mengalami masalah penjajaran yang sering terjadi pada laser CO2. Selain itu, sinar mereka memiliki intensitas lebih dari 1 gigawatt per sentimeter persegi, secara signifikan mengurangi waktu pemrosesan. Menurut standar industri, sistem laser serat mampu memotong baja tahan karat tiga kali lebih cepat dibandingkan obor plasma, sekaligus menghasilkan distorsi panas sekitar 30 persen lebih sedikit menurut laporan pemotongan industri tahun 2024 lalu.

Inovasi Utama yang Mendorong Teknologi Laser Serat Maju

Tiga terobosan mendorong dominasi laser serat:

- Peningkatan kualitas sinar : Serat kristal fotonik baru menghasilkan sinar Gaussian yang hampir sempurna, mengurangi tapers pada aluminium setebal 20 mm sebesar 40%

- Penskalaan Tenaga Modular : Laser serat multi-kW kini mampu mempertahankan keterkoherenan sinar pada 15 kW, memotong baja karbon setebal 50 mm dengan kecepatan 1,2 m/menit

- AI Pemeliharaan Prediktif : Sensor getaran dan pencitraan termal mencegah 92% downtime yang tidak direncanakan (2024 Manufacturing Reliability Study)

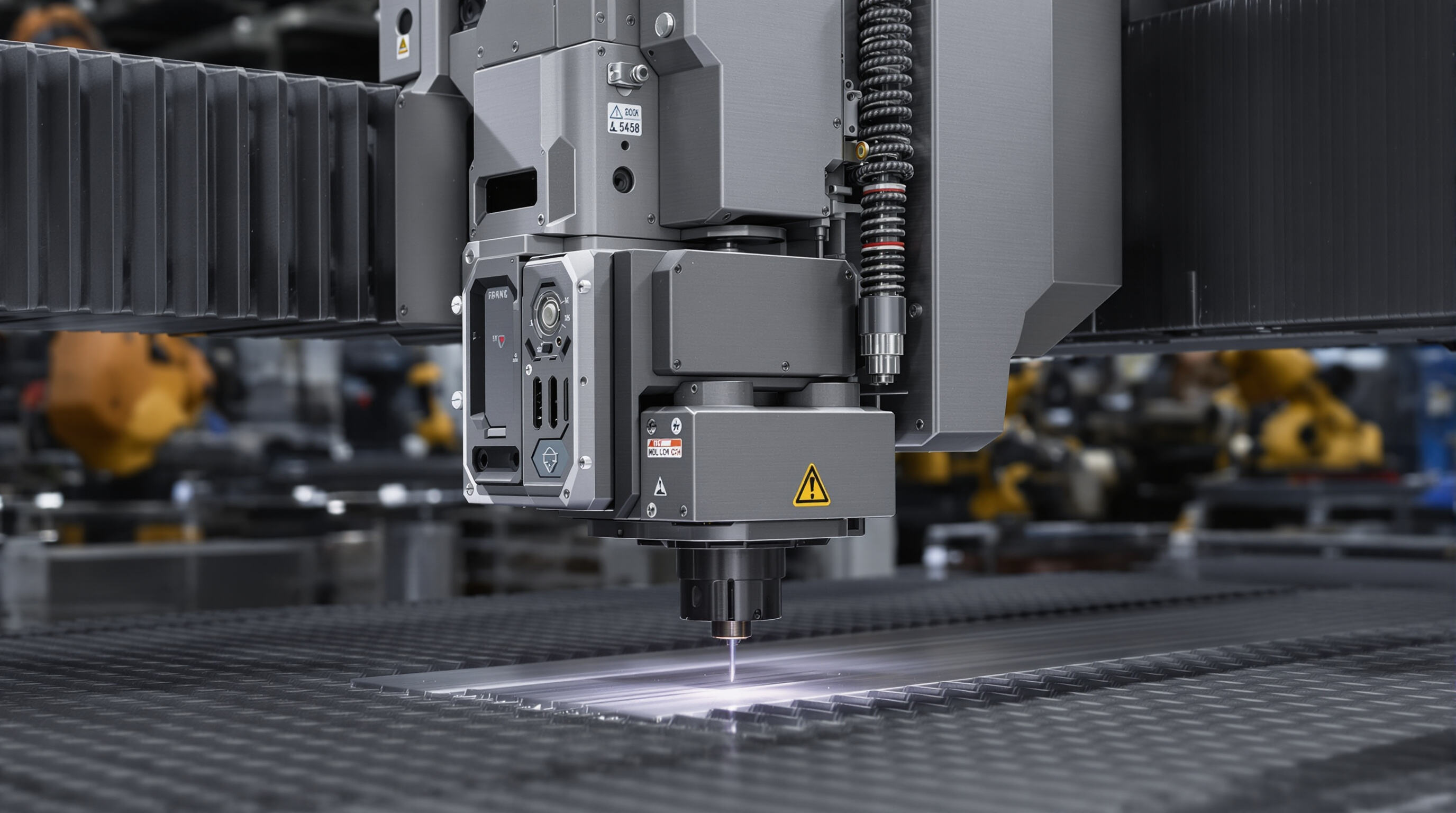

Kemajuan ini menempatkan fiber lasers sebagai tulang punggung rantai manufaktur Industry 4.0, menggabungkan presisi skala atom dengan ketahanan kelas industri.

Presisi Tak Tertandingi: Yang Membedakan Fiber Lasers dalam Pemotongan Halus

Memahami Akurasi Mesin Pemotong Laser dan Parameter Kinerja

Diameter fokus berkas mesin pemotong laser serat dapat mencapai sekitar 15 mikron, yang kira-kira seperlima lebar dari sehelai rambut manusia. Apa artinya secara praktis? Repeatabilitas posisi mencapai sekitar plus-minus 5 mikron (yaitu 0,005 mm), yang menunjukkan akurasi sekitar tiga kali lipat dibandingkan sistem CO2 lama saat bekerja dengan logam. Jika melihat angka kinerja sebenarnya, produsen mencatat hal-hal seperti konsistensi lebar celah pemotongan (kerf width) yang tetap berada dalam kisaran 0,01 mm dan tepi yang tetap hampir sempurna lurus dengan penyimpangan kurang dari setengah derajat. Spesifikasi ini berarti kualitas yang konsisten bahkan setelah ribuan siklus produksi. Uji coba terbaru menunjukkan bahwa laser serat mempertahankan ketepatannya dalam toleransi 0,1 mm saat memotong pelat baja tahan karat setebal 20 mm. Bagi industri yang sangat memperhatikan ketelitian, seperti fabrikasi alat kesehatan, tingkat keandalan seperti ini menjadi pembeda antara produk yang dapat diterima dan produk yang ditolak karena biaya yang tinggi.

Kontrol Tingkat Mikro dalam Pemotongan Laser Presisi Tinggi

Saat ini, pengaturan laser serat modern menggabungkan teknologi optik adaptif bersama dengan sensor berkecepatan tinggi yang melakukan sampling pada kecepatan 500 Hz untuk memperbaiki distorsi berkas yang sering mengganggu saat terjadi. Apa artinya secara praktis? Hal ini memungkinkan operator untuk menyesuaikan titik fokus secara langsung saat melakukan pemotongan kompleks. Koreksi secara real-time ini telah terbukti mampu mengurangi masalah distorsi termal sekitar dua pertiga dalam aplikasi penukar panas microchannel aluminium. Beberapa penelitian terbaru dari sektor kedirgantaraan pada tahun 2024 juga mendukung klaim ini. Mereka berhasil mencapai tingkat presisi yang mengesankan sebesar 0,05 mm saat bekerja dengan foil titanium tipis berketebalan 0,3 mm yang digunakan dalam komponen injeksi bahan bakar. Hasil ini melampaui kemampuan yang biasanya dicapai oleh metode punching mekanis yang umumnya memiliki rentang toleransi plus atau minus 0,15 mm.

Meminimalkan Kesalahan Toleransi dalam Presisi dan Kualitas Pemotongan pada Pemesinan Laser

Modulasi pulsa pada interval nanodetik memungkinkan laser serat mempertahankan varians ekspansi termal linear <0,8 mm/m pada batang penghubung tembaga 3 meter. Dengan mengintegrasikan kontrol bantuan gas berbasis AI, produsen dapat mencapai:

| Parameter | Kinerja Laser Serat | Hasil Plasma Tradisional |

|---|---|---|

| Kekasaran Tepi (Ra) | ±1,6 µm | ≥3,2 µm |

| Ketidakkonsistenan sudut | ±0.2° | ±1.5° |

| Tingkat pemotongan bebas tatal | 99.8% | 82.3% |

Studi Kasus: Mencapai Akurasi Sub-0,1mm pada Komponen Dirgantara

Seorang produsen aerospace besar mengalami penurunan pekerjaan ulang (rework) pada wing spar sekitar 40 persen ketika beralih ke pemotongan laser serat (fiber laser cutting) untuk komponen aluminium 7075 yang sulit diproses. Sistem barunya beroperasi pada 20 kW dalam mode pulsa, mampu memotong pelat setebal 8 mm dengan ketelitian luar biasa—hanya 0,08 mm kesalahan posisi. Hasil akhir permukaan mencapai sekitar 12 mikron, yang sebenarnya memenuhi standar ketat AS9100D yang digunakan secara luas di industri ini, sehingga tidak diperlukan lagi proses pemesinan tambahan setelahnya. Yang lebih menonjol adalah penghematan waktu yang mereka capai. Sebelumnya, proses deburring manual memakan waktu tiga jam penuh per unit oleh pekerja, tetapi kini proses tersebut benar-benar dihilangkan. Jika dihitung, ini memberikan penghematan sekitar 18 ribu dolar per rangka pesawat yang diproduksi.

Kecepatan, Efisiensi, dan Kemampuan Material Mesin Pemotong Laser Serat

Mesin pemotong laser serat memberikan kinerja transformasional dalam manufaktur industri, menggabungkan kecepatan pemrosesan tinggi dengan versatilitas material yang luar biasa. Dengan memanfaatkan berkas cahaya terarah dan optik canggih, sistem-sistem ini mampu menghasilkan potongan presisi sekaligus mengoptimalkan alur kerja produksi di berbagai industri.

Kecepatan Pemotongan Lebih Tinggi dan Waktu Produksi Lebih Singkat dengan Fiber Lasers

Laser serat saat ini dapat memotong logam tiga kali lebih cepat dibandingkan sistem CO2 lama yang masih digunakan. Sebagai contoh, baja tahan karat tipis dapat diproses lebih dari dua puluh meter per menit menurut laporan yang saya baca di Industrial Laser Report 2024. Yang lebih menarik lagi adalah bagaimana peningkatan kecepatan ini mengurangi waktu tunggu. Beberapa produsen mobil bahkan melaporkan proyek mereka selesai sekitar empat puluh persen lebih cepat setelah beralih dari metode pemotongan plasma ke laser serat. Selain itu, karena kerusakan akibat panas pada tepi material lebih sedikit, pekerjaan tambahan setelah pemotongan pun menjadi tidak terlalu diperlukan. Artinya, pabrik bisa langsung memasukkan mesin laser ini ke dalam lini produksi yang sudah ada tanpa perlu penyesuaian rumit.

Efisiensi dan Kecepatan Pemotongan Laser: Mengukur Peningkatan Kapasitas Produksi

Dibandingkan dengan opsi CO2 tradisional, laser serat biasanya beroperasi sekitar 30 persen lebih efisien, yang berarti bisnis dapat menghemat biaya operasi pemotongan mereka dalam jangka waktu lama. Studi terbaru yang meneliti perusahaan-perusahaan di sektor kedirgantaraan menemukan bahwa beralih ke sistem yang lebih baru ini menghasilkan waktu penyelesaian pekerjaan sekitar 18% lebih cepat dan penggunaan listrik sekitar 22% lebih sedikit, khususnya pada model 6 kW. Apa yang membuat hal ini mungkin terjadi? Berkas sinar jauh lebih terfokus selama operasi, ditambah terdapat penumpukan panas yang jauh lebih sedikit yang dapat mempengaruhi kualitas material. Kombinasi ini memungkinkan produsen untuk terus beroperasi tanpa henti selama siklus produksi sambil mempertahankan hasil yang konsisten pada semua bagian yang diproduksi.

Data Nyata: 30% Lebih Cepat dalam Pemotongan Dibandingkan Sistem CO

Menurut standar industri, laser serat mampu memotong baja karbon dengan ketebalan antara 1 hingga 5 mm sekitar 30 hingga 50 persen lebih cepat dibandingkan sistem laser CO2 konvensional. Ambil contoh lembaran aluminium. Saat bekerja dengan material setebal 3 mm, laser serat mampu mencapai kecepatan sekitar 8,3 meter per menit sedangkan laser CO2 hanya mampu mencapai sekitar 5,1 m/menit menurut Studi Efisiensi Pemesinan tahun lalu. Perbedaannya menjadi semakin jelas ketika menangani material reflektif seperti tembaga. Teknologi serat tetap bekerja optimal tanpa melambat, sesuatu yang sering menjadi masalah pada sistem CO2 karena pantulan berkas yang mengganggu dan menyebabkan berbagai masalah selama operasi.

Logam dan Ketebalan yang Sesuai untuk Pemotongan Laser Serat

Laser serat unggul pada logam konduktif, mampu memotong:

- Baja tahan karat : Hingga ketebalan 20mm

- Paduan Aluminium : Hingga 12mm

-

Tembaga : Hingga 8mm

Sistem khusus mampu melampaui batas ini, dengan konfigurasi hibrida bantuan gas memotong baja setebal 30mm pada 1.2m/menit sementara mempertahankan toleransi ±0,05mm.

Pemotongan Baja Tahan Karat, Aluminium, dan Tembaga dengan Presisi

Panjang gelombang 1.070nm dari laser serat menghasilkan ukuran titik 5–10µm untuk pemotongan bersih pada logam reflektif. Studi presisi 2023 menunjukkan lebar celah potong ±0,1mm pada baja tahan karat setebal 3mm, memungkinkan penempatan yang rapat sehingga mengurangi limbah material sebesar 18–25%dibandingkan dengan pemotongan plasma.

Keterbatasan pada Material Non-Logam: Mengapa Laser Serat Lebih Fokus pada Logam

Panjang gelombang serat berinteraksi buruk dengan bahan organik—kayu, plastik, dan komposit menyerap energi lebih sedikit, menyebabkan potongan tidak sempurna atau gosong. Untuk bahan-bahan ini, laser CO (panjang gelombang 10,6µm) tetap menjadi pilihan yang lebih baik, karena gelombang lebih panjangnya berinteraksi lebih baik dengan struktur molekul pada substrat non-konduktif.

Aplikasi Industri dan Dampak Nyata Sistem Laser Serat

Mesin pemotong laser serat telah menjadi tak tergantikan di sektor manufaktur yang membutuhkan ketelitian tinggi, memberikan akurasi dan efisiensi yang tidak tertandingi oleh metode tradisional. Kemampuan mereka dalam menangani geometri kompleks dan material ultra-tipis membuatnya ideal untuk industri di mana presisi pada tingkat mikron secara langsung memengaruhi kinerja produk.

Aplikasi Pemrosesan Laser di Sektor Otomotif dan Dirgantara

Dalam manufaktur otomotif, laser serat mengurangi waktu siklus sebesar 22% sambil memotong lembaran aluminium 2mm sesuai data produksi 2023. Insinyur dirgantara mengandalkan sistem ini untuk memproses paduan titanium dan komposit karbon untuk komponen mesin jet, mencapai tingkat toleransi di bawah ±0,05mm — yang sangat penting untuk menjaga efisiensi aliran udara pada bilah turbin.

Presisi dan Akurasi dalam Pemotongan Laser untuk Manufaktur Alat Kedokteran

Studi material 2024 menunjukkan bahwa laser serat mengurangi kekasaran tepi sebesar 34% dibandingkan dengan alat pemotong mekanis saat membuat alat bedah. Kemampuan ini memungkinkan produksi massal stent koroner dengan ketebalan dinding 40µm, memenuhi persyaratan ketat FDA mengenai integritas permukaan untuk perangkat yang ditanamkan.

Studi Kasus: Penggunaan Laser Serat dalam Komponen Baterai Kendaraan Listrik

Ketika produsen kendaraan listrik Eropa beralih ke sistem laser serat, mereka mencapai:

- kecepatan pemotongan tab 19% lebih cepat dalam baterai ion-litium

- konsistensi penjajaran 0,3mm di seluruh busbar sepanjang 1,2m

- Eliminasi tatal tembaga yang sebelumnya menyebabkan 1,2% kegagalan sel

Analisis Kontroversi: Apakah Semua Pemotongan Serat 'Presisi Tinggi' Benar-Benar Konsisten?

Meskipun pabrikan sering mempromosikan akurasi ±0,1mm, audit lintas industri 2023 mengungkapkan:

- 18% sistem yang diuji melampaui toleransi yang dinyatakan dalam operasi terus-menerus

- Drift termal menyebabkan kesalahan posisi 0,07mm setelah 8 jam di lingkungan tanpa kontrol iklim

Temuan ini menegaskan pentingnya protokol kalibrasi berkala dan kompensasi termal, terutama saat memotong material reflektif seperti paduan tembaga yang digunakan dalam elektronika daya.

Masa Depan Pemotongan Laser Serat: Otomasi dan Integrasi Cerdas

Integrasi AI dan IoT dalam Efisiensi dan Kecepatan Pemotongan Laser

Produsen terkemuka saat ini sebenarnya telah membangun optimasi AI langsung ke dalam sistem laser serat mereka. Sistem pintar ini dapat menyesuaikan pengaturan pemotongan secara otomatis tergantung seberapa tebal materialnya, jenis paduan yang dikandungnya, bahkan ketika suhu di bengkel berubah sepanjang hari. Beberapa penelitian yang dipublikasikan pada tahun 2025 juga menunjukkan hasil yang cukup mengesankan. Saat pabrik menggunakan machine learning untuk prediksi perawatan, mereka mengurangi henti operasional tak terduga sekitar 40 persen. Dan jangan dilupakan juga koneksi IoT. Dengan jaringan ini, manajer pabrik dapat memantau berbagai jenis peralatan dari satu layar pusat. Alur kerja tersinkronisasi antar bagian pabrik yang berbeda, terkadang bahkan menghubungkan operasional di seluruh negara. Cukup masuk akal memang, mengingat betapa kompleksnya manufaktur modern saat ini.

Pemantauan Pintar untuk Meningkatkan Akurasi dan Stabilitas Proses

Teknologi laser serat saat ini mengandalkan sensor multispektral yang mampu memantau lebih dari 14 parameter sekaligus. Parameter-parameter tersebut mencakup hal-hal seperti stabilitas panjang fokus hingga sekitar 0,003 mm dan tingkat tekanan bantuan gas. Data sensor diproses oleh sistem kontrol pintar yang secara otomatis menyesuaikan arah berkas selama proses pemotongan berlangsung. Hal ini menjaga akurasi mesin dalam kisaran sekitar 0,02 mm secara posisional selama operasi berlangsung hingga 8 jam. Peningkatan signifikan lainnya berasal dari algoritma kompensasi termal yang mengatasi permasalahan pemanasan lensa. Sebelum algoritma ini dikembangkan, mesin lama mengalami penyimpangan sekitar 0,1 mm ketika berjalan dalam kondisi panas, yang menjadi masalah nyata dalam pekerjaan presisi.

Analisis Tren: Meningkatnya Penggunaan Workcell Fiber Laser Otonom Penuh

Menurut proyeksi industri, sekitar dua pertiga produsen logam presisi diperkirakan akan mengadopsi workcell laser berbasis AI tanpa pengawasan (lights-out) menjelang akhir 2028. Sistem baru ini menggabungkan robot untuk memindahkan material serta perangkat lunak nesting pintar berbasis kecerdasan buatan, yang mampu memanfaatkan sekitar 94 persen material dari lembaran logam dibandingkan hanya 82 persen jika dilakukan secara manual. Uji coba tahun lalu menunjukkan kemampuan dari sistem ini: mereka beroperasi tanpa henti selama tiga hari penuh tanpa perlu intervensi manusia. Ketika muncul masalah selama periode tersebut, seperti tabrakan antar bagian atau nozzle yang tersumbat, sistem mampu menangani sebagian besar masalah secara mandiri, memperbaiki sekitar sembilan dari sepuluh potensi gangguan tanpa menghentikan produksi sama sekali.

Bagian FAQ

Apa keunggulan utama pemotongan laser serat dibandingkan pemotongan laser CO2?

Pemotongan laser serat menawarkan peningkatan presisi, efisiensi, dan daya tahan. Konsumsi energi jauh lebih rendah dan menghasilkan goresan potong yang lebih sempit dibandingkan sistem laser CO2.

Material apa saja yang paling cocok dipotong dengan laser serat?

Laser serat unggul dalam memotong logam konduktif seperti baja tahan karat, paduan aluminium, dan tembaga. Laser serat kurang cocok untuk bahan organik karena masalah penyerapan energi.

Bagaimana pemotongan dengan laser serat berkontribusi pada waktu produksi yang lebih cepat?

Laser serat dapat memproses logam tiga kali lebih cepat dibandingkan laser CO2, mengurangi waktu tunggu dan waktu produksi, serta meminimalkan kerusakan akibat panas, yang lebih lanjut mengurangi kebutuhan pasca-pemrosesan.

Inovasi apa saja yang mendorong masa depan teknologi laser serat?

Inovasi seperti integrasi AI dan IoT untuk pemantauan pintar dan perawatan prediktif meningkatkan efisiensi, akurasi, dan kemampuan otomatisasi laser serat.

Apa saja keterbatasan dari teknologi pemotongan laser serat?

Laser serat kurang efektif dengan bahan non-logam karena interaksi yang buruk dengan struktur molekuler organik, sehingga membutuhkan penggunaan laser CO2 untuk aplikasi semacam itu.

Daftar Isi

- Dari CO2 ke Serat: Perkembangan Teknologi dalam Pemotongan Laser

- Cara Mesin Pemotong Laser Serat Mendefinisikan Ulang Presisi dan Efisiensi

- Inovasi Utama yang Mendorong Teknologi Laser Serat Maju

- Presisi Tak Tertandingi: Yang Membedakan Fiber Lasers dalam Pemotongan Halus

-

Kecepatan, Efisiensi, dan Kemampuan Material Mesin Pemotong Laser Serat

- Kecepatan Pemotongan Lebih Tinggi dan Waktu Produksi Lebih Singkat dengan Fiber Lasers

- Efisiensi dan Kecepatan Pemotongan Laser: Mengukur Peningkatan Kapasitas Produksi

- Data Nyata: 30% Lebih Cepat dalam Pemotongan Dibandingkan Sistem CO

- Logam dan Ketebalan yang Sesuai untuk Pemotongan Laser Serat

- Pemotongan Baja Tahan Karat, Aluminium, dan Tembaga dengan Presisi

- Keterbatasan pada Material Non-Logam: Mengapa Laser Serat Lebih Fokus pada Logam

-

Aplikasi Industri dan Dampak Nyata Sistem Laser Serat

- Aplikasi Pemrosesan Laser di Sektor Otomotif dan Dirgantara

- Presisi dan Akurasi dalam Pemotongan Laser untuk Manufaktur Alat Kedokteran

- Studi Kasus: Penggunaan Laser Serat dalam Komponen Baterai Kendaraan Listrik

- Analisis Kontroversi: Apakah Semua Pemotongan Serat 'Presisi Tinggi' Benar-Benar Konsisten?

- Masa Depan Pemotongan Laser Serat: Otomasi dan Integrasi Cerdas

-

Bagian FAQ

- Apa keunggulan utama pemotongan laser serat dibandingkan pemotongan laser CO2?

- Material apa saja yang paling cocok dipotong dengan laser serat?

- Bagaimana pemotongan dengan laser serat berkontribusi pada waktu produksi yang lebih cepat?

- Inovasi apa saja yang mendorong masa depan teknologi laser serat?

- Apa saja keterbatasan dari teknologi pemotongan laser serat?