מ-CO2 לסיבים: מעבר טכנולוגי בגזירת לייזר

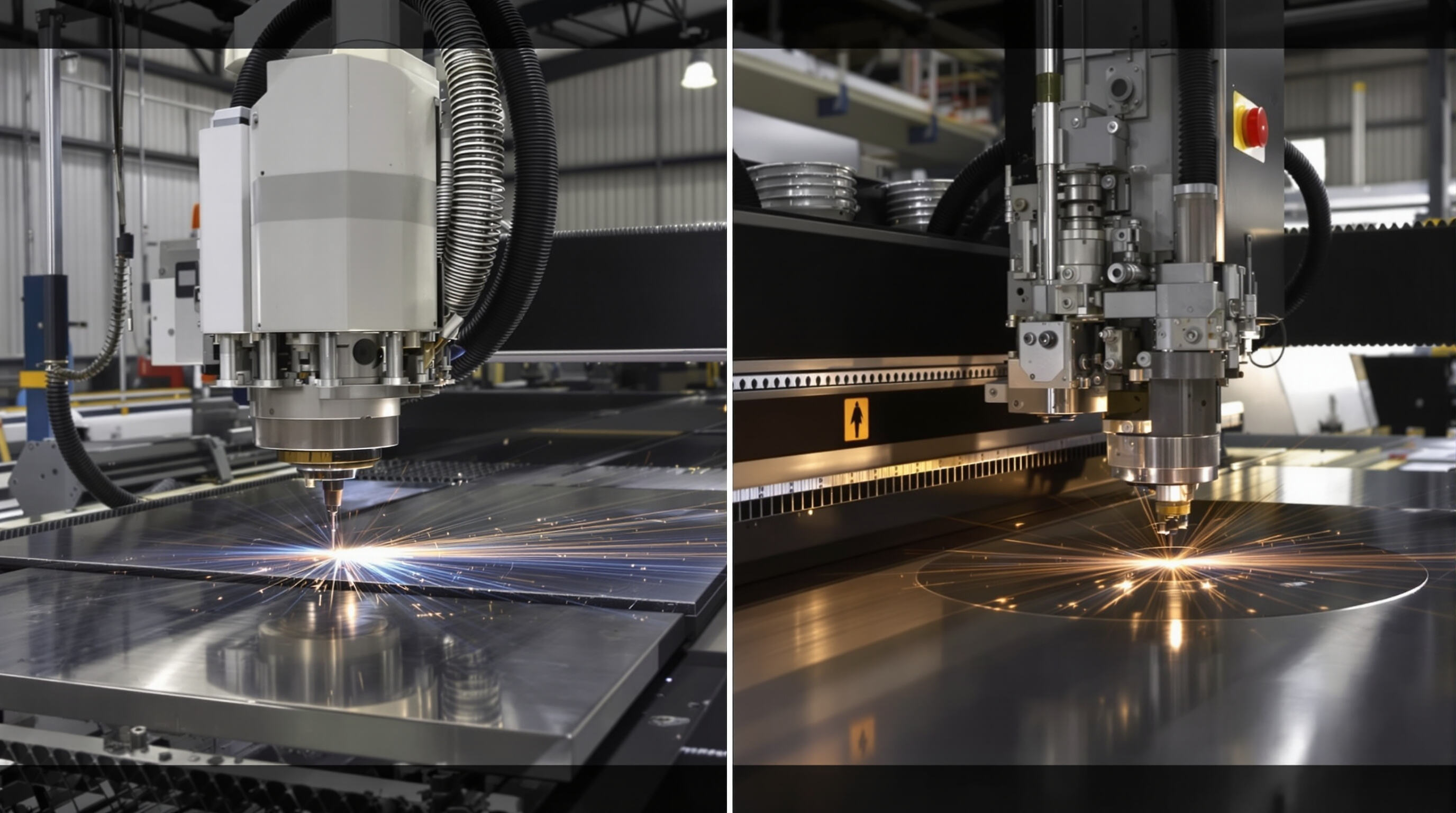

המעבר מליזרים מסוג CO2 לליזרים סיביים שינה את יעילות הייצור. התקנות המסורתיות של CO2 היו דורשות תערובות גז שונות ועוד רכיבים אופטיים מורכבים, בעוד שליזרים סיביים מודרניים פועלים אחרת. הם משתמשים בסיבים מיוחדים שמוספים אלמנטים מוזנים כדי להגביר את אות האור, מה שמפחית את בזבוז האנרגיה בכ-70%, לפי הדוח האחרון של מערכות ליזר. התעשייה חוותה שינוי זה החל מתחילת שנות ה-2010. מה זה אומר מבחינה מעשית? ובכן, החלקים שנקרים באמצעות ליזרים סיביים הם בעלי קצוות חדים בכ-25% מאשר בעבר, והמכונות האלה נוטות להחזיק פי שניים יותר מהדגמים הישנים. עבור חנויות שמפעילות משמרות מרובות ביום, המספרים האלה תורמים לחיסכון משמעותי לאורך זמן.

איך מכונות קירוי סיבי ליזר מגדירות מחדש דיוק ויעילות

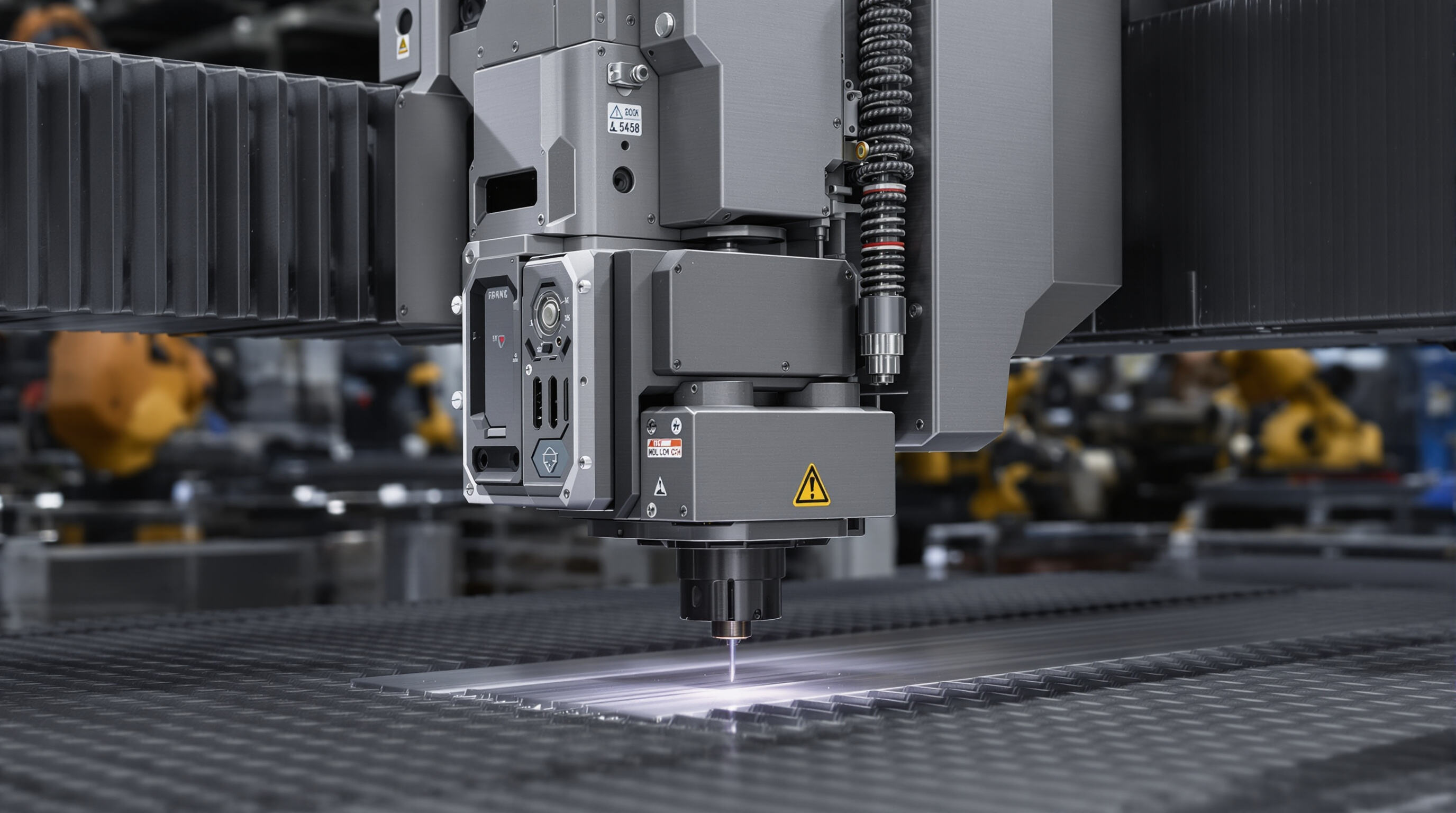

ליזרים סיביים יכולים היום לפגוע במיקומים שמדויקים עד 0.01 מ"מ, מהמאפשר חתכים זעירים שכלים מכניים פשוט לא יכולים לבצע. לליזרים אלו יש מבנה במבנה מצב מוצק, מה שלא מצריך כבר התאמה מחדש כמו בליזרים מסוג CO2. בנוסף, קרניים שלהם מספקות עוצמה של יותר מגיגוואט אחד לסמ"ר, מה שמקצר בצורה משמעותית את זמני עיבוד. בהשוואה לסטנדרטים בתעשייה, מערכות ליזר סיביים מסוגלות לחתוך פליז חסינת 3 פעמים מהר יותר מאשר מנורת פלזמה, ובעת האחרונה יצרו 30 אחוז פחות עיוותי חום, לפי הדוח התעשייתי על חיתוך משנת 2024.

חדשנות מרכזית שמובילה את טכנולוגיית הליזר הסיבי קדימה

שלושה פריצות דרך מובילות את הדומיננטיות של ליזרים סיביים:

- שיפור איכות הקרן : סיבים קריסטליים פוטוניים חדשים מייצרים קרניים גאוסיאניות כמעט מושלמות, מפחיתים את החריצה באלומיניום בעובי 20 מ"מ ב-40%

- גיווס כוח מודולרי : ליזרים סיביים במגזר kW מרובים שומרים על קוהרנטיות הקרן גם ב-15 kW, וחותכים פליז פחמני בעובי 50 מ"מ במהירות של 1.2 מטר לדקה

- אינטלייגנציה מלאכותית למנתenance פרוגנוסטית : חיישני רטט וצילום תרמי מונעים 92% מהפסדי זמן בלתי מתוכננים (מחקר אמינות הייצור, 2024)

הישגים אלה מציבים את הלייזרים סיביים כעמוד השדרה של שרשראות הייצור בתעשייה 4.0, המשלבים דיוק בקנה מידה אטומי עם קשיחות תעשייתית.

דיוק בלתי שווי: מה שמייחד את לייזרים סיביים בחריצה עדינה

הכרת דיוק ומדדי ביצועים של מכונות חיתוך לייזר

קוטר המיקוד של מכונות القطיעה בסיב אופטי יכול לרדת עד כ -15 מיקרון, שזה בערך חמישית מהרוחב של שערה אנושית בודדת. מה זה אומר מבחינה מעשית? חזרתיות מיקומית מגיעה לכ -5 מיקרון פלוס/מינוס (זה 0.005 מ"מ), מה שמייצג די מדויק פי שלושה בהשוואה למערכות CO2 ישנות יותר כשמטפלים במתכות. כשמסתכלים על מספרי ביצועים אמיתיים, יצרנים עוקבים אחרי דברים כמו עקביות רוחב חתך שנשארת בטווח של 0.01 מ"מ וקצוות שנשארים כמעט מושלם ישר עם סטייה של פחות מחצי מעלה. מפרט כזה תורגם לדיוק עקבי גם לאחר אלפי מחזורי ייצור. מבחנים שנערכו לאחרונה הראו שסיבים אופטיים שומרים על הדיוק שלהם בתוך סיבת טווח של 0.1 מ"מ כשמחתכים דפים בעובי 20 מ"מ מפליז. לתעשייה שבה דיוק הוא הכי חשוב, כמו ייצור מכשור רפואי, סוג הזה של אמינות הופך את ההבדל בין מוצרים קבליים לבין פסולים יקרים.

שליטה ברמה מיקרוסקופית בחריצה לייזר מדויקת

מערכות לייזר סיבתיות מתקדמות משדרות כיום טכנולוגיית אופטיקה אדפטיבית יחד עם חיישנים בעלי מהירות גבוהה שמדדים בתדירות של 500 הרץ כדי לתקן את עיוותי הקרן המפריעים ממש בזמן אמת. מה זה אומר מבחינה מעשית? ובכן, זה מאפשר לאופרטורים להתאים את נקודת המיקוד תוך כדי ביצוע חתכים מורכבים. התיקון בזמן אמת הזה הוכיח שהוא מפחית את בעיות העיוות התרמיות בכ-שני שלישים ביישומים של מחליפי חום במעברי אלומיניום מיקרוסקופיים. מחקר חדש מהספינה האווירית משנת 2024 גם נתן מספרים קונקרטיים לתופסה הזו. הם הגיעו לרמת דיוק מרשימה של 0.05 מ"מ בעבודה עם פולי טיטניום דקים בגודל 0.3 מ"מ שהיו בשימוש בחלקי זרקן דלק. זה אפילו טוב יותר ממה שניתן להשיג באמצעות חנייה מכאנית, שברוב המקרים נופלת בטווח סובלנות של פלוס/מינוס 0.15 מ"מ.

הפחתת שגיאות סובלנות בדقة ובאיכות החריצה בעיבוד לייזר

מודולציה באינטרוולים של ננושניות מאפשרת לייזרים סיביים לשמור על שונות התפשטות תרמית ליניארית של <0.8 מ"מ/מتر במוטות נחושת של 3 מטר. באמצעות שילוב של בקרת גז מונעת ב-AI, יצרנים משיגים:

| פרמטר | תפקוד לייזר סיבי | תוצאה מסורתית פלסמה |

|---|---|---|

| Шорсткість краю (Ra) | ±1.6 מיקרומטר | ≥3.2 מיקרומטר |

| עקביות זוויתית | ±0.2° | ±1.5° |

| יחס חיתוך ללא קרם | 99.8% | 82.3% |

מקרה בדיקה: השגת דיוק של פחות מ-0.1 מ"מ ברכיבי תעופה

יצרן תעופתי גדול הצליח להפחית את עבודת השדרוג של סוללות הכנף ב-40 אחוז בערך, לאחר שעבר לחריצה באלת פיבר לייזר עבור אותם רכיבי אלומיניום קשים מסוג 7075. המערכת החדשה פועלת ב-20 קילו וואט במצב אימפולסי, ויכולה לחרוץ דפים בעובי 8 מ"מ בדיוק מרשים - שגיאה מיקומית של 0.08 מ"מ בלבד. גמר הפנים יוצא בקירוב 12 מיקרון, מה שממלא את סטנדרט ה-AS9100D המחמיר הנפוץ בתעשייה, ולכן אין צורך בעיבוד מכאנלי נוסף. מה שבלוט במיוחד הוא ההפחתה משמעותית בזמן העבודה. בעבר, הסרת הפקעות באופן ידני לקחה לעובדים שלוש שעות שלמות ליחידה, אבל תהליך זה הוסר לחלוטין. כאשר מחשבים את זה, עולה שמדובר בэкономיה של כ-18,000 דולר לשלד מטוס שנבנה.

מהירות, יעילות ויכולות חומרים של מכונות חריצה באלת פיבר לייזר

מכונות חיתוך בלייזר סיבי מספקות ביצועים מהפכניים בתעשייה, משלבות מהירות עיבוד גבוהה עם גמישות יוצאת דופן בחומרים. בעזרת קרני אור ממוקדות ואופטיקה מתקדמת, מערכות אלו מ logrot חיתוכים מדויקים תוך אופטימיזציה של תהליכי הייצור בחלקי התעשייה השונים.

הגדלת מהירות החיתוך וצמצום זמני ייצור באמצעות לייזרים סיביים

ליזרים סיביים יכולים היום לחתוך מתכות במהירות הגבוהה פי שלושה בהשוואה למערכות ה-CO2 הישנות ההן. לדוגמה, פליז חלש נחתך במהירות של יותר מ-20 מטר לדקה, כך לפי מה שקראתי בדוח ה-Industrial Laser Report לשנת 2024. הנקודה המרכזית היא שמהירות הגבוהה הזו מקצרת את זמני ההמתנה. יצרני רכב מסוימים דווחו שפרויקטיהם מסתיימים מהר יותר בכ-40 אחוז אחרי שעברו מחתכים פלזמה לליזרים סיביים. בנוסף, בגלל הנזק הקטן יותר מהחום בקצוות, יש פחות צורך בעבודות גימור נוספות. זה אומר שמכונות החיתוך הליזריות יכולות להשתלב בקלות בפסי הייצור הקיימים ללא התאמות מורכבות.

יעילות ומהירות חיתוך באלומת לייזר: הכמתת שיעור הייצור

ביחס לאפשרויות CO2 מסורתיות, לייזרים סיבתיים פועלים בדרך כלל ביעילות של כ-30% יותר, מה שאומר שעסקים חוסכים כסף בפעולת החיתוך לאורך זמן. מחקרים אחרונים שבדקו חברות בתעשיית האתרכוספירה גילו שהמעבר למערכות חדשות אלו הביא להפחתת זמני מחזור ב Jobs בכ-18% וצריכת חשמל נמוכה ב-22% במודלים הספציפיים של 6 קילוואט. מה גורם לכך? הקרניים ממוקדות בהרבה יותר, ובנוסף יש פחות חום שמתצבר ומשפיע על איכות החומר. שילוב זה מאפשר לייצרנים להמשיך ולהפעיל את תהליכי הייצור ברציפות תוך שמירה על תוצאות עקביים בכל החלקים שמיוצרים.

נתונים מהשטח: חיתוכים מהירים ב-30% בהשוואה למערכות CO

לפי סטנדרטים בתעשייה, לייזרים סיבתיים יכולים לחתוך פלדת פח בין 1 ל-5 מ"מ בעובי מהר ב-30 עד 50 אחוז לעומת מערכות לייזר CO2 מסורתיות. ניקח דף אלומיניום כדוגמה. כשמפעילים חיתוך ב materiał בעובי 3 מ"מ, לייזרים סיבתיים מגיעים למהירות של כ-8.3 מטר לדקה, בעוד לייזרים מסוג CO2 מגיעים רק לכ-5.1 מטר לדקה, לפי סקירת היעילות ממכונאות משנה שעברה. ההבדל נעשה גדול יותר כאשר עובדים עם חומרים מוחזרים כמו נחושת. טכנולוגיית הסיב ממשיך לפעול בחוזקה ללא зам slowing down, דבר שמפריע לרוב למערכות CO2 עקב החזרות הקרן הבלתי נגמרות שגורמות לכל מיני בעיות במהלך הפעולה.

מתכות ועוביים המתאימים לחיתוך לייזר סיבתי

לייזרים סיבתיים מצטיינים במתכות מוליכות, ומסוגלים לעבד:

- מתכת אל חלד : עד עובי של 20 מ"מ

- ליגות אלומיניום : עד 12 מ"מ

-

נְחוֹשֶׁת : עד 8 מ"מ

מערכות מתקדמות מרחיקות את הגבולות, עם תצורות היברידיות המשמשות גז לסיוע החיתוך של פלדה ב-30 מ"מ ב 1.2מ'/דקה בעוד שמוחזקת סיבולת של ±0.05 מ"מ.

גזירת פליז, אלומיניום וארגז במדויק

אורך הגל של 1,070 ננומטר של לייזרים סיביים מספק קוטר קרן של 5–10 מיקרון לגזירות נקיים במתכות מוחזרות. סקירת מדויקות מ-2023 הראתה רוחב פער של ±0.1 מ"מ על פליז ב espesor של 3 מ"מ, מה שמאפשר סידור צפוף שמקטין את בזבוז החומר ב 18–25%בהשוואה לגזירת פלזמה.

מגבלות בחומרים לא מתכתיים: למה לייזרים סיביים מיועדים למתכות

ארכי הגל של הסיבים מצבעים באופן לקוי עם חומרים אורגניים - עץ, פלסטיקים וקומפוזיטים סופגים פחות אנרגיה, מה שגורם לגזירות לא שלמות או לפיח. לחומרים אלו, לייזרים של CO (אורך גל של 10.6 מיקרון) עדיפים, מאחר שארכי הגל הארוכים שלהם מצבעים טוב יותר עם המבנה המולקולרי של חומרים לא מוליכים.

יישומים תעשייתיים ותפוצה של מערכות לייזר סיבתיות

מכונות חיתוך לייזר סיבתיות הפכו להיות חיוניות במקטעי ייצור קריטיים, ומביאות דיוק ויעילות שMETHODS מסורתיים אינן יכולות להתאים. היכולת שלהן להתמודד עם צורות מורכבות וחומרים דקים במיוחד הופכת אותן לאידיאליות לתעשייה בה דיוק ברמת המיקרון משפיע ישירות על ביצועי המוצר.

יישומים של עיבוד לייזר בתעשייה האוטומобильית ובתעשייה האווירית

בתעשייה האוטומобильית, לייזרים סיבתיים מקצרים את זמני מחזור ב-22% תוך חיתוך של דפי אלומיניום בקוטר 2 מ"מ, על פי נתוני ייצור משנת 2023. מהנדסי תעופה סומכים במערכות אלו לעיבוד סגולי טיטניום וקומפוזיטים פחמתיים לייצור רכיבי מנועי סילון, תוך השגת סובלנות תחת ±0.05 מ"מ – מה שקריטי לשמירה על יעילות זרימת האוויר בתאי הכבור.

דיוק ומדויקות בעיבוד לייזר לייצור מכשור רפואי

מחקר חומרים משנת 2024 הראה כי לייזרים סיביים מפחיתים את החספוס בקצוות ב-34% בהשוואה לכלי חיתוך מכאניקליים בעת יצירת כלי ניתוח. יכולת זו מאפשרת ייצור המוני של סטנטים קורונריים עם קירות בקוטר 40 מיקרון, תוך עמידה בדרישות המדויקות של ה-FDA לשלמות משטחית של מכשירים הניתנים שתילה.

מקרה בוחן: השימוש בלייזר סיבי ברכיבי סוללות של רכבים חשמליים

כאשר יצרן רכבים חשמליים אירופאי עבר לשימוש במערכות לייזר סיביות, הוא השיג:

- 19% מהירות חיתוך גבוהה יותר של טאבים במחבילות סוללות ליתיום-יון

- התאמה עקבית של 0.3 מ"מ לאורך בוסברים באורך 1.2 מטר

- הפסקת היווצרות של קוץ נחושת שגרמה בעבר לכשלון של 1.2% בתאים

ניתוח סכסוך: האם כל חיתוך סיבי שמתואר כמדויק באמת אחיד?

בעוד יצרנים נוטים לפרסם דיוק של ±0.1 מ"מ, בדיקה אינטראינ dustrial משנת 2023 חשפה:

- 18% מהמערכות שנבדקו חרגו מהס Tolרנס שצוין בעבודה רציפה

- סחף תרמי גרם לשגיאה ממוקמת של 0.07 מ"מ לאחר 8 שעות בסביבות שאינן מוסדרות מבחינה אקלימית

הממצאים הללו מדגישים את חשיבותן של תהליכי כיול ופיצוי תרמי קבועים, במיוחד בעת חיתוך חומרים מחזירים כמו סגסוגות נחושת המשמשות באלקטרוניקה כוחית.

העתיד של חיתוך בלייזר סיבי: אוטומציה ואינטגרציה אינטליגנטית

שילוב של בינה מלאכותית ואינטרנט של הדברים ביעילות ומהירות חיתוך בלייזר

יצרנים מובילים בימינו בונים בפועל אופטימיזציה של בינה מלאכותית ישר לתוך מערכות הלייזר סיבתיות שלהם. מערכות חכמות אלו יכולות להתאים את הגדרות החיתוך תוך כדי תהליך העבודה, בהתאם לעובי החומר, לסוג הסגסוגת שהוא מכיל, ואף כאשר הטמפרטורות במחסן משתנות מיממה ליום. מחקר שפורסם בשנת 2025 הדגים תוצאות מרשים למדי. כשמשתמשים בלמידה מכאנית לצורך תחזיות תחזוקה, ירדו הדלקות הלא מתוכננות ב unos 40 אחוז. וגם אל נשכח את ההתחברויות של אינטרנט הדברים (IoT). עם רשתות אלו, מנהלי מפעלים יכולים לעקוב אחרי ציוד מסוגים שונים ממסך מרכזי אחד. זרימת העבודה מסונכרנת בין אזורים שונים של רצפת המפעל, לפעמים אפילו מקשרת בין פעולותAcross מדינות שלמות. זה הגיוני, בהתחשב בדרגת המורכבות של ייצור מודרני בימינו.

מעקב חכם לשיפור הדיוק ויציבות התהליך

הטכנולוגיה של הליזר סיבים של ימינו תלויה בсенסורים רב-ס펙טרליים המסוגלים לפקח על 14 פרמטרים שונים בו-זמנית. הם כוללים דברים כמו יציבות אורך המוקד בדיוק של 0.003 מ"מ בערך, ורמות הלחץ של גז עוזר. נתוני הסנסורים מעובדים על ידי מערכות שליטה חכמות המותאמות אוטומטית את יושרת הקרן בזמן אמת במהלך תהליך החיתוך. הדבר הזה שומר על דיוק של כ־0.02 מ"מ במיקום לאורך פעולות ממושכות של 8 שעות. שיפור חשוב נוסף מגיע מ אלגוריתמי פיצוי תרמיים שפועלים נגד בעיות חימום העדשות. בטרם התפתחו אלו, מכונות ישנות היו סוטות בכ־0.1 מ"מ כאשר הן פועלות בטמפרטורה גבוהה, מה שה Constituted בעיה אמיתית בעבודות דיוק.

ניתוח מגמות: עליית תאי עבודה אוטונומיים לחלוטין עם ליזר סיבים

לפי תחזיות הענף, כ שני שלישים מיצרני המתכת המדויקים צפויים להכניס תאי עבודה אוטומטיים עם טכנולוגיית לייזר עד סוף 2028. המערכות החדשות משלבות רובוטים למעבר חומרים יחד עם תוכנת ניסור חכמה שמנוהלת על ידי בינה מלאכותית, אשר מגביה את אחוז השימוש בחומרים ל כ 94 אחוז לעומת 82 אחוז כאשר מבוצעת עבודה ידנית. בדיקת הבדיקה של שנה שעברה הדגימה את היכולות של התקנות אלו: הן פעלו ללא הפסקה שלושה ימים מלאים ללא צורך בהשתתפות אדם. כאשר צצו בעיות במהלך התקופה הזו, כמו התנגשויות בין חלקים או נווזים חסומים, המערכת טיפלה ברוב הבעיות בעצמה, ופתרה כ שמונה מתוך כל עשרה הפרעות פוטנציאליות מבלי להפסיק את הייצור בכלל.

שאלות נפוצות

מהן ההטבות העיקריות של גזירת לייזר סיבתי לעומת גזירת לייזר CO2?

גזירת לייזר סיבתי מציעה דיוק, יעילות ואריכות טווח מוגזמת. היא צורכת אנרגיה משמעותית פחותה ומייצרת חתכים צרים בהשוואה למערכות לייזר CO2.

אילו חומרים מתאימים ביותר לגזירה באמצעות לייזר סיבים?

ליזרי סיבים מצטיינים בחתך של מתכות מוליכות כמו פלדת אל חלד, ספוגי אלומיניום ונחושת. הם פחות מתאימים לחומרים אורגניים בשל בעיות בבליעת אנרגיה.

איך תורמת טכנולוגיית גזירת לייזר סיבים לצמצום זמני ייצור?

לייזרים אופטיים יכולים לעבד מתכות פי שלושה ממהירות לייזרים מסוג CO2, מה שמקצר את זמני המתנה ויצרור, ופוחת את הנזקים מהחום, מה שמפחית את הצורך בעיבודים משלימים.

אילו חדשנות דוחפות את עתיד טכנולוגיית הלייזר באופטיקה סיבית?

חדשנות כמו שילוב בינה מלאכותית ואינטרנט של הדברים (IoT) למעקב חכם ותחזוקה נבזית מעצימות את יעילות, דיוק ויכולות האוטומציה של לייזרים אופטיים.

אילו מגבלות יש בטכנולוגיית גזירת לייזר סיבים?

לייזרים אופטיים פחות אפקטיביים בחומרים לא מתכתיים עקב אינטראקציה לקויה עם מבני מולקולות אורגניות, מה שמדגיש את הצורך ב ليיזרים מסוג CO2 ליישומים כאלו.

תוכן העניינים

- מ-CO2 לסיבים: מעבר טכנולוגי בגזירת לייזר

- איך מכונות קירוי סיבי ליזר מגדירות מחדש דיוק ויעילות

- חדשנות מרכזית שמובילה את טכנולוגיית הליזר הסיבי קדימה

- דיוק בלתי שווי: מה שמייחד את לייזרים סיביים בחריצה עדינה

-

מהירות, יעילות ויכולות חומרים של מכונות חריצה באלת פיבר לייזר

- הגדלת מהירות החיתוך וצמצום זמני ייצור באמצעות לייזרים סיביים

- יעילות ומהירות חיתוך באלומת לייזר: הכמתת שיעור הייצור

- נתונים מהשטח: חיתוכים מהירים ב-30% בהשוואה למערכות CO

- מתכות ועוביים המתאימים לחיתוך לייזר סיבתי

- גזירת פליז, אלומיניום וארגז במדויק

- מגבלות בחומרים לא מתכתיים: למה לייזרים סיביים מיועדים למתכות

- יישומים תעשייתיים ותפוצה של מערכות לייזר סיבתיות

- העתיד של חיתוך בלייזר סיבי: אוטומציה ואינטגרציה אינטליגנטית

- שאלות נפוצות