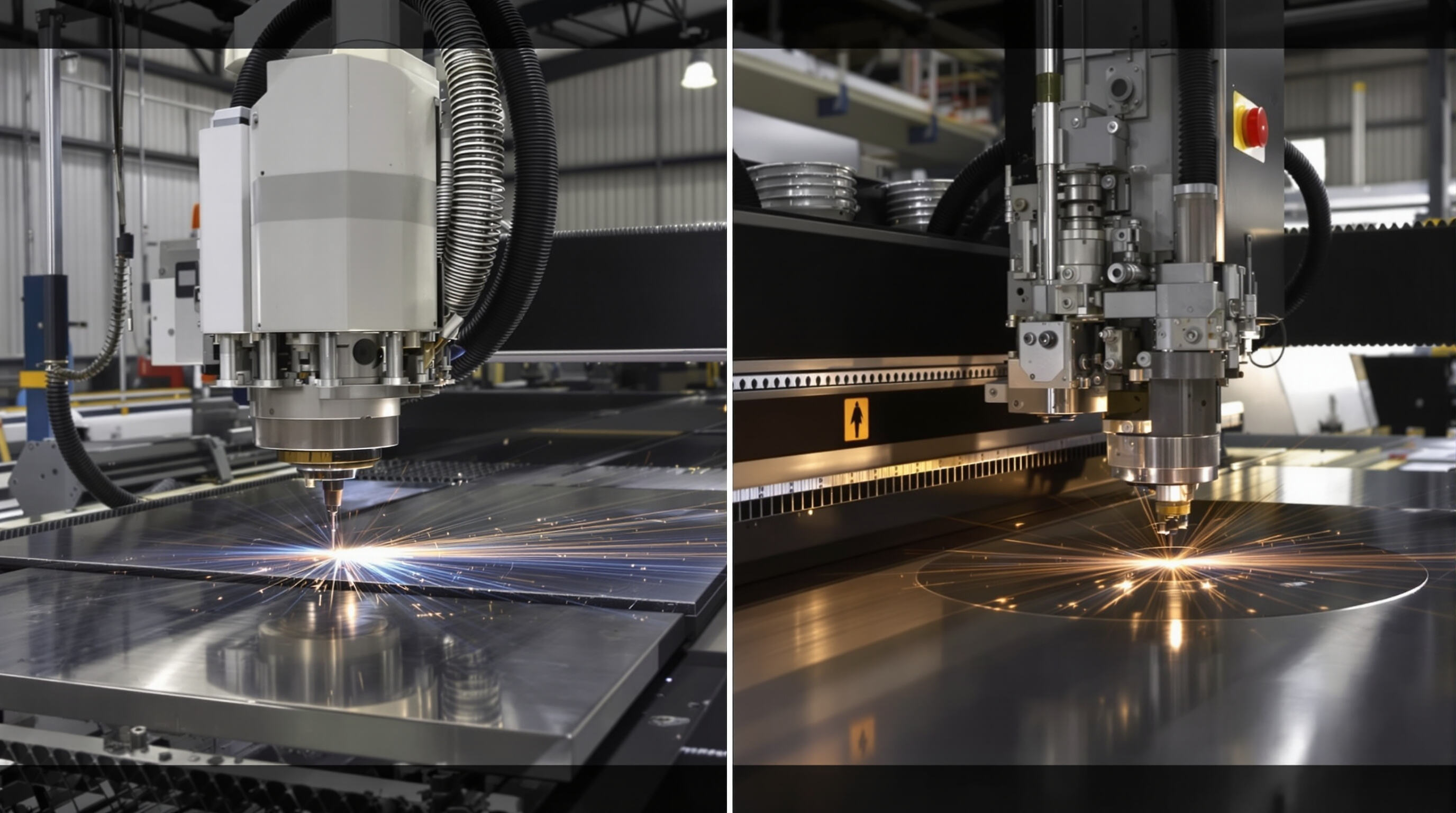

CO2からファイバーへ:レーザー切断技術の進化

CO2レーザーからファイバーレーザー切断への移行は、製造効率において画期的な変化をもたらしました。従来のCO2方式では、さまざまなガス混合と複雑な光学部品が必要でしたが、現代のファイバーレーザーは異なる方式を採用しています。この方式では、特殊なドープファイバーを使用して光信号を増幅させることで、エネルギー損失を昨年の『Laser Systems Report』によると約70%削減します。この技術革新は2010年代初頭から本格的に広まり始めました。実際にはどのような意味があるのでしょうか?ファイバーレーザーで切断した部品は、切断面が従来より約25%狭くなり、機械自体の寿命も旧モデルの2倍程度持つ傾向があります。1日複数シフトで稼働する工場にとっては、これらの数値は時間とともに現実的なコスト削減につながります。

ファイバーレーザー切断機が如何に高精度と高効率を再定義したか

現在のファイバーレーザーは約0.01mmの精度で位置決めが可能であり、機械工具では到底不可能な非常に小さな切断が実現できます。これらのレーザーは固体構造を採用しているため、CO2レーザーでよく見られるアラインメントの問題がほぼ発生しません。さらに、そのビームは平方センチメートルあたり1ギガワットを超える高強度を持ち、処理時間を大幅に短縮します。業界標準を考慮すると、ファイバーレーザーシステムはプラズマトーチと比較してステンレス鋼を3倍の速度で切断でき、2024年の工業切断レポートによると、熱歪みを約30%低減します。

ファイバーレーザー技術を前進させる主要な革新

3つのブレイクスルーがファイバーレーザーの優位性を推進しています:

- ビーム品質の向上 :新開発のフォトニック結晶ファイバーにより、ほぼ完璧なガウシアンビームを生成し、20mm厚のアルミニウムのテーパーを40%削減します

- モジュラー電源スケーリング :多キロワット級ファイバーレーザーが15kWでビームコヒーレンスを維持可能となり、炭素鋼50mmを1.2m/分で切断します

- 予知保全AI : 振動センサーやサーモグラフィが2024年の製造信頼性調査で予期せぬ停止の92%を防止

これらの進歩により、ファイバーレーザーは産業4.0製造チェーンの中核を占め、原子レベルの精度と産業用の耐久性を兼ね備えています。

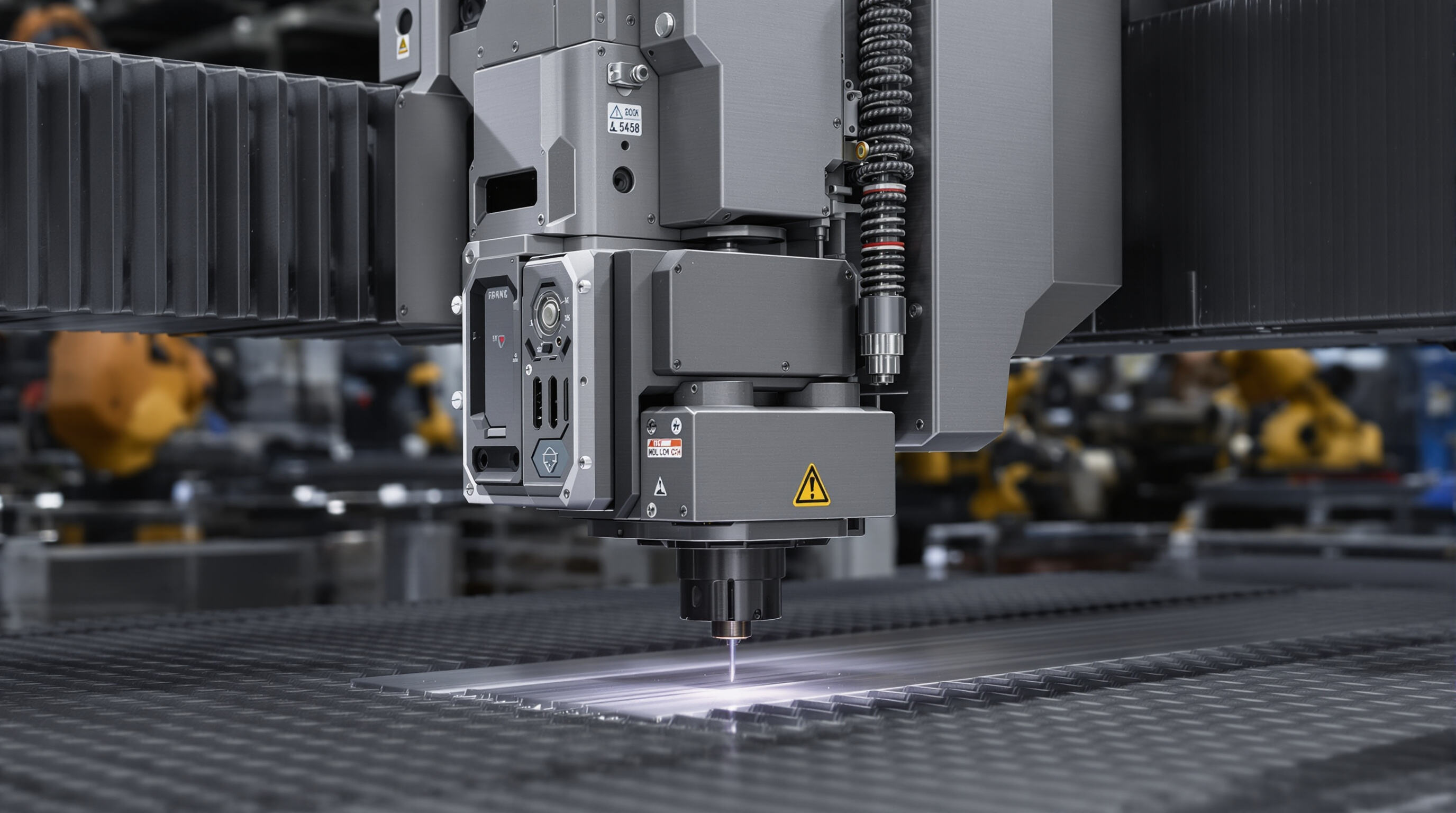

比類ない精度:ファイバーレーザーが微細切断で差を生む理由

レーザー切断機の精度と性能指標の理解

ファイバーレーザー切断機のビーム焦点径は約15マイクロメートルまで小さくすることができ、これは人間の髪の毛一本の幅の約5分の1です。これは実際にはどういうことかというと、位置の再現性が±5マイクロメートル(つまり0.005mm)に達し、金属加工においては古いCO2システムと比較して約3倍の精度を実現します。実際の性能数値を見てみると、メーカーは切断幅(カーフ幅)の一定性が0.01mmの範囲内で維持されたり、切断エッジがほぼ完全にまっすぐで誤差が半度未満であるといった点を確認しています。このような仕様により、数千回もの生産サイクル後でも一貫した品質を保つことが可能です。最近行われたテストでは、20mmの厚さがあるステンレス鋼板を切断する際にもファイバーレーザーは0.1mmの許容誤差内で精度を維持することが示されました。医療機器製造など、高い精度が最も重要となる業界においては、このような信頼性こそが、製品が合格品になるか、高価な不良品になるかの分かれ目となるのです。

高精度レーザー切断におけるマイクロレベル制御

最新のファイバーレーザー装置には、適応光学技術と500Hzのサンプリング速度を持つ高速センサーが統合されており、ビーム歪みが発生した際にそれを即座に補正することができます。これは実際にはどういう意味でしょうか?複雑な切断を行う間でも、オペレーターがフォーカスポイントをその場で調整できるようになるということです。このリアルタイム補正技術により、アルミニウム製マイクロチャネル熱交換器の応用において、熱歪み問題を約3分の2にまで軽減することが示されています。2024年に航空宇宙分野で発表された最新の研究では、この主張を裏付ける数値も示されました。燃料噴射部品に使われる0.3mmの薄いチタン箔を加工する際、驚異的な0.05mmの精度を達成したのです。これは一般的に機械的パンチングで達成される±0.15mmの公差範囲内よりも優れた結果です。

レーザー加工における精密性と切断品質の公差誤差最小化

ナノ秒間隔のパルス変調により、ファイバーレーザーは3メートルの銅製バスバーで<0.8 mm/mの線形熱膨張変動を維持できます。AI駆動のガスアシスト制御を統合することで、製造業者は以下のような成果を実現します:

| パラメータ | ファイバーレーザー性能 | 従来のプラズマ結果 |

|---|---|---|

| エッジ粗さ(Ra) | ±1.6 µm | ≥3.2 µm |

| 角度の一貫性 | ±0.2° | ±1.5° |

| バリのない切断率 | 99.8% | 82.3% |

ケーススタディ:航空宇宙部品でサブ0.1mmの精度を達成

ある大手航空宇宙メーカーは、頑丈な7075アルミニウム部品の加工をファイバーレーザー切断に切り替えたことで、翼梁の補修作業が約40%減少しました。新システムはパルスモードで20kWの出力で動作し、8mm厚のプレートをわずか0.08mmの位置精度で切断できます。表面粗さは約12ミクロンで、業界全体で採用されている厳格なAS9100D規格を満たしているため、後工程での追加機械加工は不要です。特に目立つのは作業時間の短縮効果です。以前は各ユニットの手作業によるバリ取りに3時間かかっていましたが、この工程が完全に不要になりました。計算によると、これにより1機の航空機フレームあたり約1万8千ドルのコスト削減が実現されています。

ファイバーレーザー切断機の速度、効率性、材料加工能力

ファイバーレーザー切断機は、急速な処理速度と優れた素材汎用性を組み合わせることで、産業製造分野において画期的な性能を提供します。集束された光ビームと高度な光学技術を活用することで、これらのシステムは高精度な切断を実現しつつ、さまざまな業界にわたる生産工程を最適化します。

ファイバーレーザーによる切断速度の向上と生産時間の短縮

最近のファイバーレーザーは、古いCO2レーザーシステムと比較して金属を3倍もの速度で切断できます。例えば、薄いステンレス鋼板の切断速度は、2024年の『Industrial Laser Report』に記載されていた情報によると、毎分20メートルを超える速さで処理が可能です。さらに、この速度向上により待ち時間が短縮されることも大きな利点です。実際に、ある自動車メーカーでは、プラズマ切断からファイバーレーザーに切り替えた結果、プロジェクトの完了が約40%も早くなったと報告されています。また、切断箇所の周囲に発生する熱による損傷が少ないので、後工程での仕上げ作業もそれほど必要ありません。つまり、工場はこれらのレーザー装置を既存の生産ラインにそのまま導入でき、複雑な調整を施す必要がないということです。

レーザー切断の効率性と速度:生産性向上の数値化

従来のCO2機器と比較して、ファイバーレーザーは通常約30%効率的に動作するため、企業は切断作業において長期的にコストを節約できます。航空宇宙業界の企業を対象とした最近の研究では、これらの新世代システムに切り替えたことで、作業の納期が約18%短縮され、特に6kWモデルでは約22%の電力使用量の削減が確認されました。なぜこれが可能になるのでしょうか?作業中のビームが非常に集中していることに加え、材料品質に影響を与える熱の蓄積が大幅に抑えられます。この結果、製造業者は生産サイクル中、連続して稼働しながら、製造されたすべての部品に対して一貫した品質を維持することが可能になります。

現実のデータ:COシステムと比較して切断速度が30%高速

業界標準によると、ファイバーレーザーは従来のCO2レーザーシステムと比較して、軟鋼を1〜5mmの厚さで切断する場合、約30〜50%高速に切断できます。アルミニウム板を例に挙げると、昨年の『加工効率研究』によれば、3mmの厚さの素材を扱う場合、ファイバーレーザーは約8.3メートル/分の速度に達するのに対し、CO2レーザーは約5.1メートル/分程度です。銅などの反射性材料ではその差はさらに顕著になります。ファイバー技術は遅延することなく強力に作動し続けますが、CO2システムでは厄介なビーム反射によって動作中にさまざまな問題が生じることがよくあります。

ファイバーレーザー切断に適した金属と厚さ

ファイバーレーザーは導電性金属に優れており、以下の素材に対応可能です。

- ステンレス鋼 : 最大20mmの厚さまで

- アルミニウム合金 : 最大12mmまで

-

銅 : 最大8mmまで

特別なシステムではこれらの限界を超えて、ハイブリッドガス補助装置を使用して30mm鋼を切断可能で 1.2m/分 ±0.05mmの公差を維持しながら。

ステンレス鋼、アルミニウム、銅の精密切断

ファイバレーザーの1,070nm波長は 5~10µmのスポット径を実現し、 反射性金属でのクリーンな切断面を可能にします。2023年の精密度調査では ±0.1mmの切断幅を達成し、 3mm厚のステンレス鋼において材料廃棄を削減するため、密な部品配置が可能になりました。その廃棄削減率は 18–25%プラズマ切断と比較して

非金属材料における制限:なぜファイバレーザーが金属に特化しているのか

ファイバー波長は有機物との相互作用が悪く、木材、プラスチック、複合材はエネルギーを十分に吸収できず、切断不完全や焦げ付きを引き起こします。このような材料にはCOレーザー(波長10.6µm)が依然として適しています。より長い波長が非導電性素材の分子構造と効果的に相互作用するためです。

ファイバレーザーシステムの産業応用と現実世界へのインパクト

ファイバーレーザー切断機は、高精度の製造分野において不可欠な存在となっており、従来の方法では達成できない精度と効率を提供しています。複雑な形状や超薄型素材を処理する能力に優れており、ミクロンレベルの精度が製品性能に直接影響を与える業界において最適です。

自動車・航空宇宙分野におけるレーザー加工の応用

自動車製造において、ファイバーレーザーはサイクルタイムを22%短縮し、2023年の生産データによると2mmのアルミニウム板材を切断します。航空宇宙のエンジニアは、ジェットエンジン部品用のチタン合金や炭素繊維複合材料の加工にこれらのシステムを依存しており、±0.05mm以下の公差レベルを達成しています。これはタービンブレードにおける空気流効率を維持するために不可欠です。

医療機器製造におけるレーザー切断の精密性と正確さ

2024年の材料に関する研究では、手術器具の製造においてファイバーレーザーが機械式切断工具と比較してエッジの粗さを34%低減することが示されました。この技術により、FDAが規定するインプラント可能な医療機器の表面完全性の厳しい要件を満たしながら、40µmの壁厚を持つ冠状動脈ステントの大規模生産が可能になります。

ケーススタディ:電気自動車用バッテリー部品におけるファイバーレーザーの活用

欧州のEVメーカーがファイバーレーザーシステムに切り替えた結果、以下のような成果が得られました:

- リチウムイオン電池パックにおけるタブ切断速度が19%高速化

- 1.2mのバーバーにおいて0.3mmのアラインメント精度を維持

- 以前は1.2%のセル故障を引き起こしていた銅のバリが完全に排除された

論点分析:すべての『高精度』ファイバー切断が本当に一貫性を持っているのか?

製造業者がしばしば±0.1mmの精度を謳っていますが、2023年の業界横断的な監査では以下のような結果が明らかになりました:

- テスト対象のシステムの18%が連続運転条件下で仕様公差を超えていた

- 非クーリング環境下で8時間運転した結果、熱ドリフトにより0.07mmの位置誤差が発生

これらの知見は、電力電子機器で使用される銅合金などの反射性材料を切断する際に特に重要となる定期的なキャリブレーションおよび熱補償プロトコルの重要性を強調しています。

ファイバーレーザー切断の未来:自動化とスマートインテグレーション

レーザー切断の効率と速度におけるAIおよびIoTの統合

最近の主要メーカーは、AIの最適化機能をファイバーレーザー装置に直接組み込んでいるのが現状です。このようなスマートシステムは、材料の厚さや含有される合金の種類、さらには工場内の温度変化に応じて、切断条件をリアルタイムで調整することが可能です。2025年に発表されたいくつかの研究でも非常に印象的な結果が示されていました。工場が機械学習をメンテナンス予測に活用した場合、予期せぬ停止が約40パーセント減少したのです。また、IoT接続の利点も忘れてはいけません。こうしたネットワークにより、工場管理者は中央の画面からさまざまな装置の状態を一括して監視できます。工場内の異なる部署間で作業工程が同期され、場合によっては国をまたがって運用が連携することさえあります。現代の製造プロセスがこれほど複雑になっていることを考えれば、当然のことといえるでしょう。

高精度とプロセス安定性向上のためのスマートモニタリング

今日のファイバーレーザー技術は、14種類以上の異なるパラメーターを同時に監視できる多分光センサーに依存しています。これには、焦点距離の安定性(約0.003mmまで)やガスアシスト圧力レベルなどが含まれます。センサーデータは、切断動作中に自動的にビームアラインメントを調整するスマート制御システムによって処理されます。これにより、8時間にわたる長時間の運転中でも、位置精度を常に約0.02mm以内に維持することができます。また、レンズの発熱問題に対抗する熱補償アルゴリズムによる大きな改良もあります。このようなアルゴリズムが開発される以前は、古い機械は高温時に約0.1mmずれていたため、精密作業において深刻な問題がありました。

トレンド分析:完全自律型ファイバーレーザーワークセルの台頭

業界の見通しによると、2028年末までに精密金属加工業者の約3分の2が「ライトアウトレーザーワークセル(無人レーザー加工セル)」を導入すると予想されています。新しいシステムは素材の搬送を行うロボットと、人工知能によって駆動されるスマートネスティングソフトウェアを組み合わせており、手作業での加工時には82%であった材料利用率を、約94%まで向上させます。昨年の試験運転ではこのようなシステムの能力が示され、3日間連続して止まることなく動作し、誰も介入する必要がありませんでした。この間に部品同士の衝突やノズルの詰まりといった問題が発生しても、システム自身がそのほとんどを自動的に解消し、潜在的な生産停止要因の10個中約9個は停止することなく対処しました。

よくある質問セクション

ファイバーレーザー切断がCO2レーザー切断に対して持つ主な利点は何ですか?

ファイバーレーザー切断は、より高い精度、効率性、耐久性を提供します。CO2レーザーシステムと比較して、エネルギー消費がはるかに少なく、切断幅も狭くなります。

ファイバーレーザーで切断するのに最も適した素材は何ですか?

ファイバーレーザーは、ステンレス鋼、アルミニウム合金、銅などの導電性金属の切断に優れています。有機素材に関しては、エネルギー吸収の問題により適していません。

ファイバーレーザー切断はどのようにして生産時間を短縮するのでしょうか?

ファイバーレーザーはCO2レーザーよりも金属を3倍速く処理できるため、待ち時間や生産時間を短縮し、熱による損傷を最小限に抑えることで後工程の必要性も減らします。

ファイバーレーザー技術の未来を牽引するイノベーションは何ですか?

AIの統合やIoTによるスマートモニタリング・予知保全といったイノベーションにより、ファイバーレーザーの効率性、精度、自動化能力が向上しています。

ファイバーレーザー切断技術にはどのような制限がありますか?

ファイバーレーザーは有機分子構造との相互作用が弱いため、非金属素材の切断には不向きであり、このような用途にはCO2レーザーを使用する必要があります。