1.Press brek memiliki daya lentur 400 tan dan panjang katil 4 meter, membolehkan ia mengendalikan kepingan logam yang besar dan tebal.

2.Press hidraulik brek dengan 8+1 paksi, merujuk kepada sistem kawalan CNC Delem yang canggih, yang mengautomasikan pelarasan tolok belakang dan ketinggian gelongsor.

3.Press brek digabungkan dengan sistem kawalan servo hidraulik yang tepat, suapan balik alat ukur kisi resolusi tinggi, dan tolok belakang automatik, yang boleh mencapai ketepatan dan kebolehulangan penetapan kedudukan, memenuhi keperluan pengeluaran dalam kuantiti besar dan keperluan tinggi.

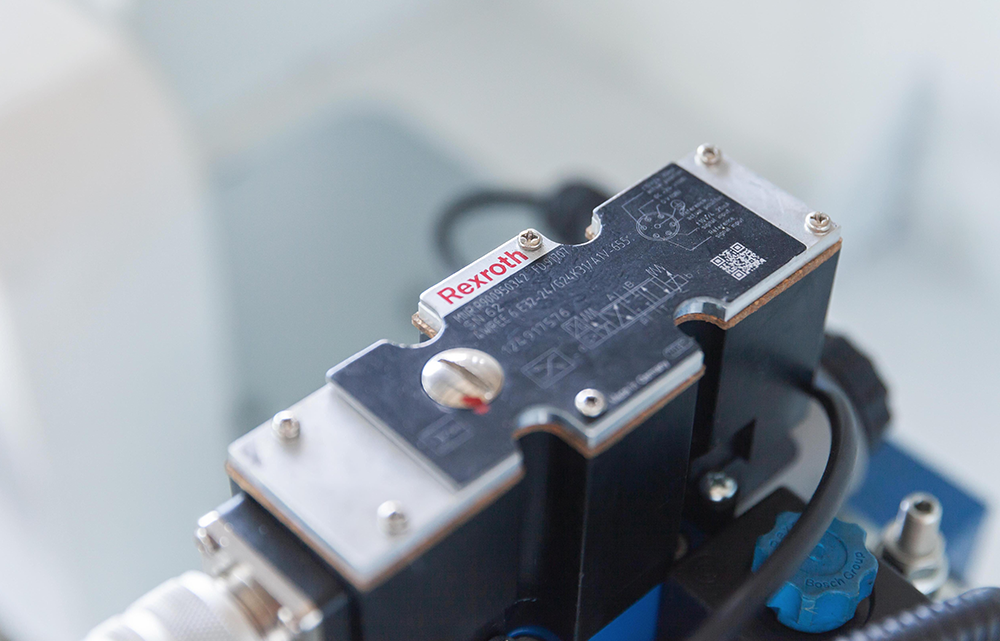

4.Press brek menggunakan pam servo hidraulik prestasi tinggi dan injap berkadar, kawalan tepat terhadap kelajuan, tekanan, dan kedudukan peluncur boleh dicapai.

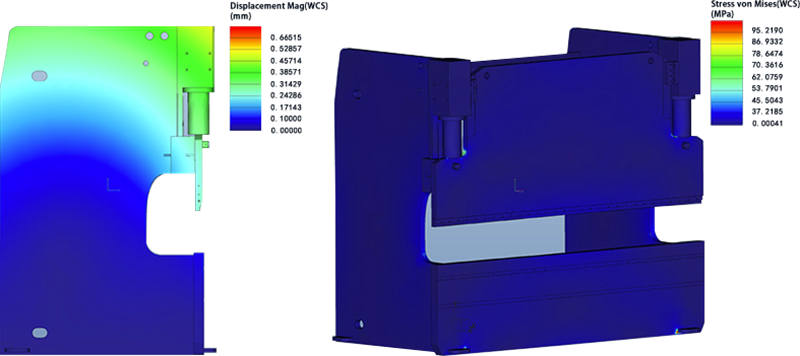

Rangka mesin dibina daripada struktur kimpalan penuh dan dimesin dengan tepat, dengan komponen-komponen kritikal dianalisis menggunakan analisis elemen terhingga ANSYS untuk memastikan kebolehpercayaan struktur dan ketepatan pemesinan secara keseluruhan. Setiap tekanan brek dibina di atas tapak yang kukuh dan satu keseluruhan daripada keluli berkualiti tinggi dan berkekuatan tinggi, menjamin prestasi yang konsisten dan boleh dipercayai tahun demi tahun.

TAIP |

Tekanan nominal (kn) |

Panjang meja kerja (mm) |

Lebar meja kerja (mm) |

Jarak tiang (mm) |

Kedalaman tekak (mm) |

Motor utama (kw) |

Dimensi L*W*H (mm) |

40*1600 |

400 |

1600 |

900 |

1165 |

350 |

5.5 |

2250*1650*2400 |

63*2500 |

630 |

2500 |

900 |

1960 |

380 |

5.5 |

3150*1700*2500 |

80*2500 |

800 |

2500 |

900 |

1960 |

380 |

7.5 |

3150*1700*2500 |

80*3200 |

800 |

3200 |

900 |

2760 |

380 |

7.5 |

3850*1700*2500 |

100*3200 |

1000 |

3200 |

950 |

2750 |

390 |

7.5 |

3900*1800*2650 |

125*3200 |

1250 |

3200 |

950 |

2750 |

390 |

11 |

3900*1800*2680 |

160*3200 |

1600 |

3200 |

1000 |

2740 |

400 |

15 |

4000*1900*2720 |

200*3200 |

2000 |

3200 |

1000 |

2730 |

400 |

18.5 |

4000*1900*2720 |

300*3200 |

3000 |

3200 |

1330 |

2720 |

500 |

22 |

4000*2200*3500 |

100*4000 |

1000 |

4000 |

950 |

3350 |

390 |

7.5 |

4800*1800*2650 |

125*4000 |

1250 |

4000 |

950 |

3350 |

390 |

11 |

4800*1800*2680 |

160*4000 |

1600 |

4000 |

1000 |

3340 |

400 |

15 |

4800*1900*2720 |

200*4000 |

2000 |

4000 |

1000 |

3330 |

400 |

18.5 |

4800*1900*2800 |

250*4000 |

2500 |

4000 |

1000 |

3330 |

450 |

18.5 |

4800*1900*2850 |

Ia dilengkapi dengan skrin paparan TFT warna resolusi tinggi 24 inci, menyokong pengaturcaraan sentuh grafik 2D/3D, mempunyai fungsi visualisasi model mesin 3D, dan mengintegrasikan perisian pengaturcaraan luar talian Profile S3D untuk mencapai pengalaman operasi dan pengaturcaraan yang cekap serta intuitif.

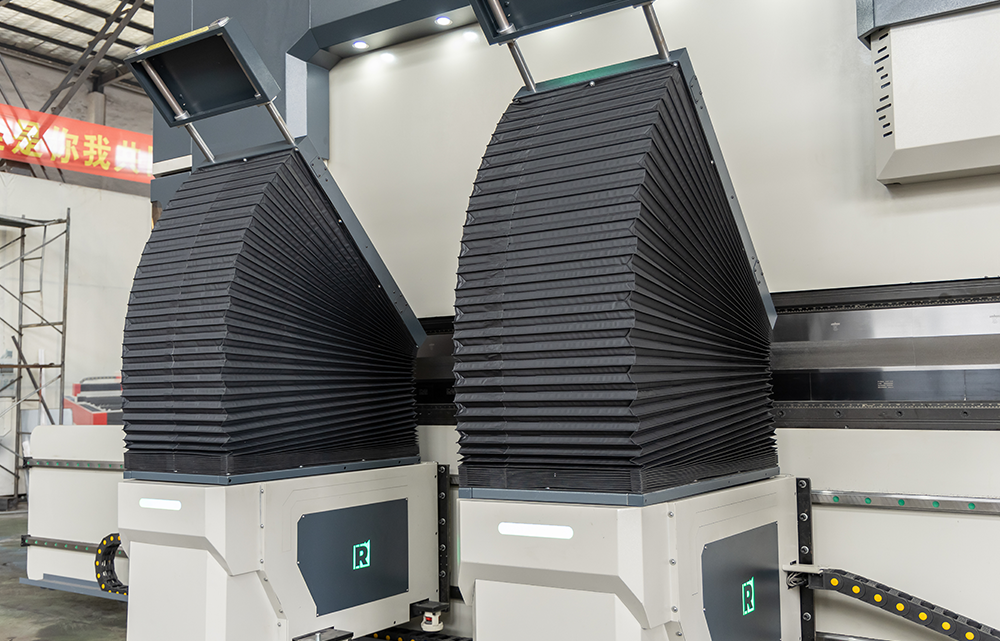

Pengukur Belakang dengan 6 paksi (X1, X2, Z1, Z2, R1, R2) boleh mencapai penentuan kedudukan benda kerja yang tepat dan fleksibel. Memastikan ketepatan benda kerja yang panjang dan memastikan sudut lenturan seragam sepanjang keseluruhan panjang.

Menggunakan tekanan yang dihasilkan oleh sistem hidraulik untuk secara automatik mencengkam atau melepaskan benda kerja, dicirikan oleh tindakan pantas dan penentuan posisi yang tepat.

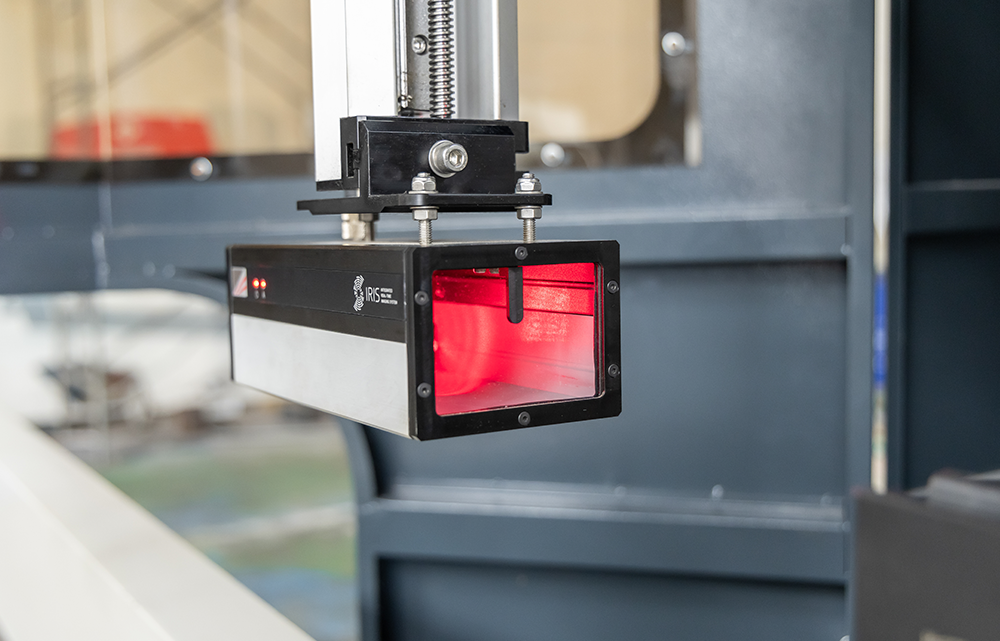

Peranti Lazersafe IRIS melindungi secara menyeluruh keselamatan peribadi operator mesin lentur dan mengelakkan bahaya akibat pergerakan cepat peluncur pada mesin. Apabila halangan memasuki zon perlindungan Lazersafe IRIS, ia akan serta-merta menghantar isyarat dan menghentikan pergerakan ke bawah peluncur.

Dilaksanakan melalui pengaturcaraan pesongan untuk menentang sebarang pesongan yang mungkin berlaku di bawah beban atau memberi kompensasi terhadap sebarang haus alat, memastikan permukaan sentuhan di bawah beban selari antara satu sama lain.

Disyorkan untuk plat berat atau plat besar dan nipis. Menyokong benda kerja panjang untuk mengelakkan kelembutan. Meningkatkan keselamatan operasi, ketepatan lenturan, dan konsistensi. Bekerjasama dengan hentian belakang untuk mencapai penentuan posisi yang tepat.

Transmisi hidraulik yang boleh dipercayai dan unit hidraulik bersepadu bekerja bersama untuk mengurangkan kesan kebocoran cecair.

Mewujudkan pemanduan tepat tinggi, kelajuan tinggi, dan terkawal bagi pelbagai paksi pergerakan dalam mesin lentur, seterusnya memastikan ketepatan, kebolehulangan, dan tahap automasi proses lentur. Mengurangkan penggunaan minyak dan mencapai kebersihan tinggi. Mengurangkan bunyi bising. Menjimatkan tenaga sebanyak lebih 25% dan meningkatkan kecekapan kerja.

Mengawal mesin melalui kaki, kedua-dua tangan boleh beroperasi dengan bebas sambil mengawal proses lentur dengan selamat dan tepat.

Acuan V tunggal boleh memberikan sokongan dan rujukan yang tepat untuk proses lentur dan pembentukan kepingan logam, memastikan kekonsistenan dari segi sudut lentur, fillet dalaman, dan saiz.