Van CO2 naar vezel: een technologische verschuiving in lasersnijden

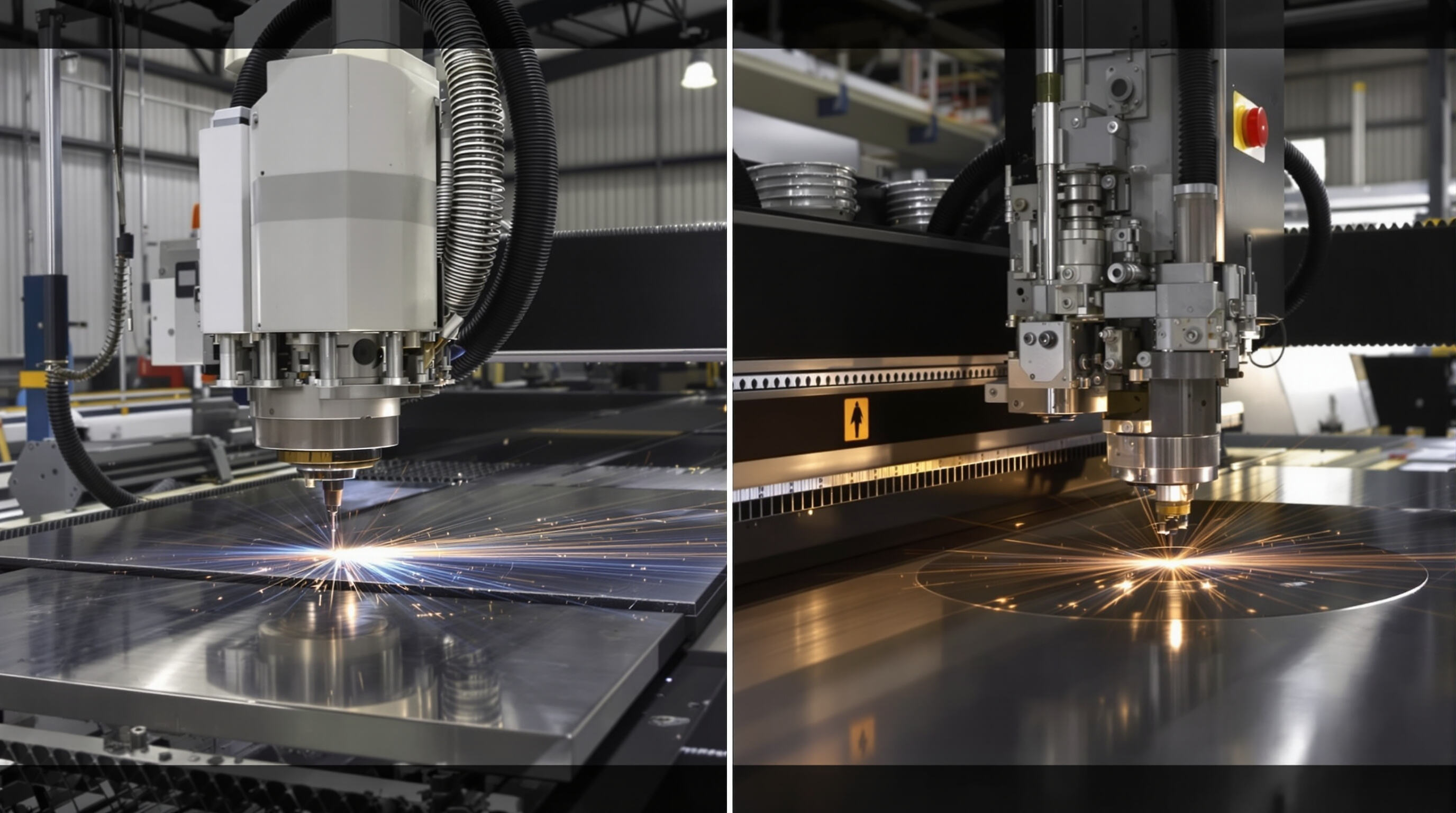

Het overstappen van CO2-lasers naar vezellaser snijden is een gamechanger geweest voor de productie-efficiëntie. Traditionele CO2-opstellingen hadden allerlei gasmengsels en gecompliceerde optische componenten nodig, terwijl moderne vezellasers op een andere manier werken. Zij gebruiken speciale gedoteerde vezels om het lichtsignaal te versterken, wat het energieverlies ongeveer 70% reduceert, volgens het vorige jaar gepubliceerde Laser Systems Report. De industrie zag deze verandering echt doorgaan vanaf het begin van de jaren 2010. Wat betekent dit in de praktijk? Welnu, onderdelen die met vezellasers worden gesneden hebben ongeveer 25% smallere snededoorsneden dan voorheen, en deze machines hebben een levensduur die tweemaal zo lang is als die van oudere modellen. Voor bedrijven die meerdere ploegen per dag draaien, vertalen deze cijfers zich in aanzienlijke besparingen over de tijd.

Hoe vezellaser-snijmachines precisie en efficiëntie opnieuw definiëren

Fiberlasers kunnen tegenwoordig posities raken met een nauwkeurigheid van ongeveer 0,01 mm, waardoor die heel kleine sneden mogelijk zijn die mechanische tools gewoon niet kunnen maken. Deze lasers hebben een solid-state opbouw, wat betekent dat uitlijningsproblemen, die CO2-lasers vaak parten spelen, verleden tijd zijn. Bovendien hebben hun stralen een intensiteit van meer dan 1 gigawatt per vierkante centimeter, wat de verwerkingstijd sterk verkort. Volgens de industriële snijrapporten van 2024 uit vorig jaar snijden fibersystemen roestvrij staal driemaal sneller dan plasmabranders, en veroorzaken ze ongeveer 30 procent minder warmtevervorming.

Belangrijke innovaties die de fiberlasertechnologie vooruitbrengen

Drie doorbraken versterken de dominantie van fiberlasers:

- Verbeteringen in straalgevoeligheid : Nieuwe fotonische kristalvezels produceren bijna perfecte Gaussische stralen, waardoor het taps toelopen in 20 mm dik aluminium met 40% afneemt

- Modulaire vermogensschaalbaarheid : Multi-kW fiberlasers behouden tegenwoordig straalcoherentie bij 15 kW, waardoor 50 mm koolstofstaal kan worden doorgesneden met een snelheid van 1,2 m/min

- Voorspellende onderhouds-AI : Trillingsensoren en thermische beeldvorming voorkomen 92% van de ongeplande stilstand (2024 Manufacturing Reliability Study)

Deze vooruitgang positioneert vezellasers als de ruggengraat van de industriële productieketens van Industrie 4.0, waarbij atoomschaalprecisie gecombineerd wordt met industriële duurzaamheid.

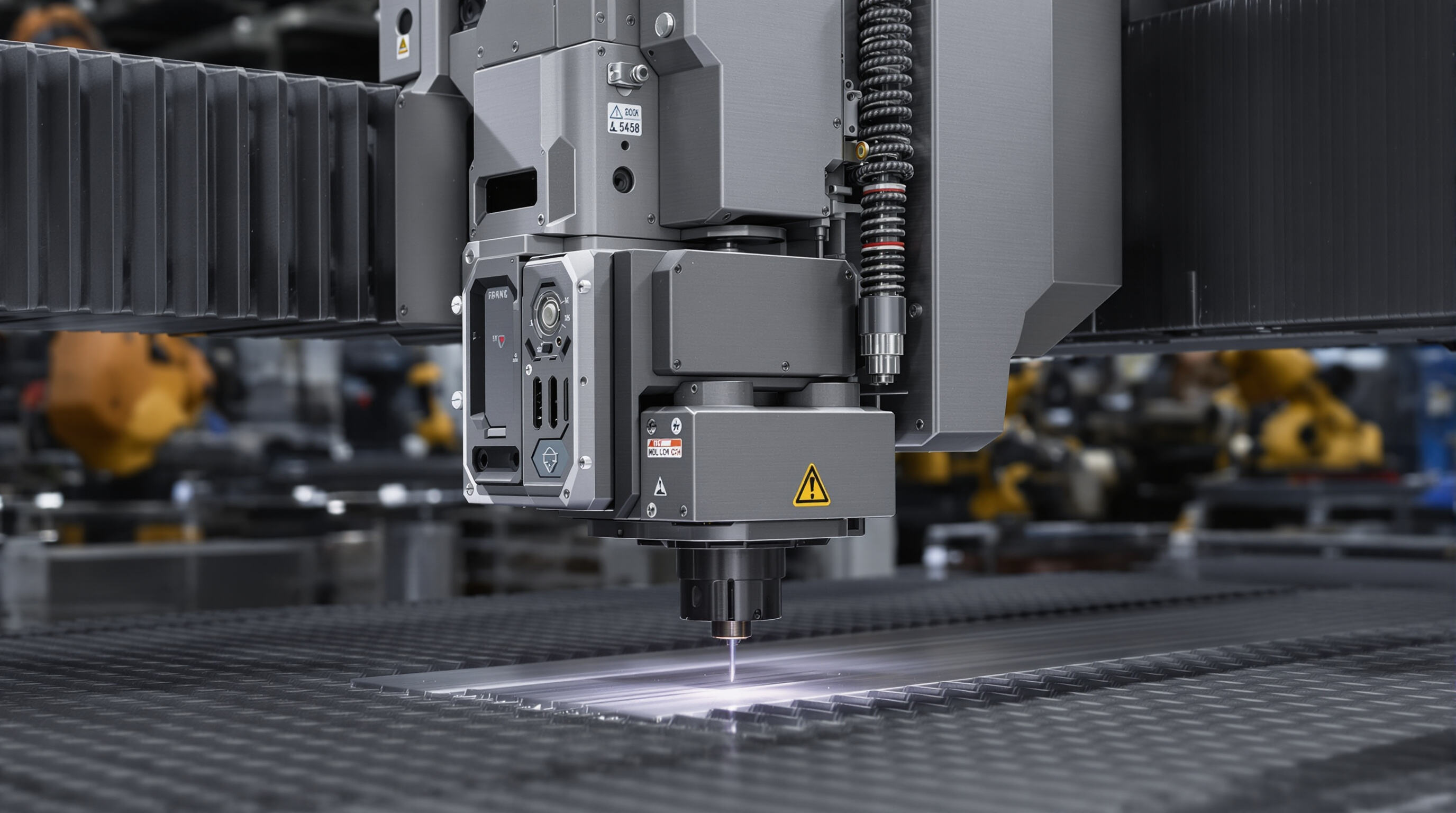

Ongeëvenaarde precisie: wat vezellasers onderscheidt bij fijn snijden

Inzicht in de nauwkeurigheid en prestatie-indicatoren van lasersnijmachines

De straal focusdiameter van vezellasersnijmachines kan dalen tot ongeveer 15 micrometer, wat ongeveer een vijfde is van de dikte van een enkele menselijke haar. Wat betekent dit in de praktijk? De positionele herhaalbaarheid bereikt ongeveer plus of min 5 micrometer (dat is 0,005 mm), wat overeenkomt met ongeveer driemaal de nauwkeurigheid van oudere CO2-systemen bij het bewerken van metalen. Als we kijken naar de daadwerkelijke prestatiecijfers, dan houden fabrikanten bijvoorbeeld de consistentie van de snijbreedte binnen een bereik van 0,01 mm en blijven de randen vrijwel perfect recht met minder dan een halve graad afwijking. Deze specificaties zorgen voor een consistente kwaliteit, zelfs na duizenden productiecycli. Onlangs uitgevoerde tests toonden aan dat vezellasers hun precisie behouden binnen een tolerantie van 0,1 mm bij het snijden van roestvrijstalen platen van 20 mm dik. Voor industrieën waar precisie het belangrijkste is, zoals de fabricage van medische apparatuur, maakt dit soort betrouwbaarheid het verschil uit tussen aanvaardbare producten en kostbare afkeur.

Micro-niveau besturing bij hoogwaardige lasersnijden

Moderne vezellaseropstellingen integreren tegenwoordig adaptieve optische technologie in combinatie met sensoren met hoge snelheid die met een snelheid van 500 Hz samples nemen om lastige straalvervormingen ter plekke te corrigeren. Wat betekent dit in de praktijk? Nou, dit stelt operators in staat om het focuspunt tijdens het snijden van complexe vormen dynamisch bij te stellen. Deze real-time correctie heeft zich bewezen te kunnen leiden tot een reductie van thermische vervorming met ongeveer twee derde in toepassingen van aluminium microkanaal warmtewisselaars. Enkele recente onderzoeken uit de lucht- en ruimtevaartsector uit 2024 bevestigden deze claim ook met cijfers. Zij behaalden een indrukwekkende precisie van 0,05 mm bij het werken met dunne titaanfolies van 0,3 mm die gebruikt worden in brandstofinjektieonderdelen. Dit is beter dan wat met mechanische stansmethoden normaal gesproken haalbaar is, wat doorgaans binnen een tolerantiebereik van plus of min 0,15 mm ligt.

Tolerantieafwijkingen minimaliseren qua precisie en snijkwaliteit bij laserbewerking

Pulsmodulatie in nanoseconde-intervallen zorgt ervoor dat vezellasers een lineaire thermische uitzwijkingsvariantie van <0,8 mm/m behouden in 3-meter koperen stroomgeleiders. Door integratie van AI-gestuurde gasassistentiebeheersing bereiken fabrikanten:

| Parameter | Prestatie van vezellasers | Traditioneel plasmasnijresultaat |

|---|---|---|

| Kantrozaaiheid (Ra) | ±1,6 µm | ≥3,2 µm |

| Hoekconsistentie | ±0.2° | ±1.5° |

| Randvrije snijdsnelheid | 99.8% | 82.3% |

Casus: Sub-0,1 mm nauwkeurigheid behalen in luchtvaartcomponenten

Een groot luchtvaartbedrijf zag de herbewerking van hun vleugelbalken met ongeveer 40 procent dalen toen zij overstapten op vezellaser snijden voor die lastige 7075 aluminium onderdelen. Hun nieuwe systeem werkt op 20 kW in gepulste modus en is in staat om 8 mm dikke platen met opmerkelijke precisie door te snijden - slechts 0,08 mm positioneringsfout. Het oppervlak zit ongeveer op 12 micron, wat eigenlijk voldoet aan de strikte AS9100D-standaarden die in de industrie worden gehanteerd, dus is er achteraf geen aanvullend machinewerk nodig. Wat echter het meest opvalt, is hoeveel tijd zij besparen. Handmatig afgraten nam vroeger drie volle uren in beslag per eenheid, maar dit proces is nu volledig overbodig geworden. Als we de berekening maken, komt dat neer op ongeveer 18.000 dollar besparing per geassembleerd vliegtuigframe.

Snelheid, Efficiëntie en Materiaalcapaciteiten van Vezellasersnijmachines

Fiberlaser-snijmachines bieden baanbrekende prestaties in de industriële productie, door snelle verwerkingsnelheden te combineren met uitzonderlijke materiaalveelzijdigheid. Met behulp van gefocusseerde lichtstralen en geavanceerde optica realiseren deze systemen precisiesneden en optimaliseren zij productieprocessen binnen verschillende industrieën.

Verhoogde snelsnelheid en verminderde productietijd met fiberlasers

Fiberlasers kunnen tegenwoordig drie keer sneller door metalen heen snijden in vergelijking met die oude CO2-systemen. Dunne roestvrijstalen platen worden bijvoorbeeld volgens een rapport uit het Industrial Laser Report 2024 verwerkt met een snelheid van meer dan twintig meter per minuut. Het echte voordeel is echter dat deze hogere snelheid de wachttijd sterk reduceert. Sommige autofabrikanten hebben gezien dat hun projecten wel veertig procent sneller klaar waren nadat ze plasmasnijmethoden hadden vervangen door fiberlasers. Daarnaast is er minder hitteschade aan de randen, waardoor er minder nabewerking nodig is. Dat betekent dat fabrieken deze lasermachines gewoon in hun bestaande productielijnen kunnen opnemen, zonder ingewikkelde aanpassingen.

Lasersnijefficiëntie en -snelheid: kwantificering van productiewinst

Vergelijken met traditionele CO2-opties, lopen vezellasers doorgaans ongeveer 30 procent efficiënter, wat betekent dat bedrijven op de lange termijn geld besparen op hun snijoperaties. Recente studies naar bedrijven in de lucht- en ruimtevaartsector constateerden dat het overschakelen naar deze nieuwere systemen leidde tot ongeveer 18 procent kortere doorlooptijden voor opdrachten en ongeveer 22 procent minder elektriciteitsverbruik met name die 6 kW-modellen. Waardoor is dit mogelijk? De stralen zijn tijdens de werking veel geconcentreerder, en er ontstaat bovendien aanzienlijk minder warmteopbouw die de materiaalkwaliteit beïnvloedt. Deze combinatie stelt fabrikanten in staat om ononderbroken door te werken tijdens productiecycli en tegelijkertijd consistente resultaten te behouden voor alle geproduceerde onderdelen.

Praktijkgegevens: 30% snellere sneden vergeleken met CO-systemen

Volgens de industrienormen kunnen vezellasers gematigd staal met een dikte van 1 tot 5 mm ongeveer 30 tot 50 procent sneller doorsnijden in vergelijking met traditionele CO2-lasersystemen. Neem bijvoorbeeld aluminiumplaten. Bij een materiaaldikte van 3 mm bereiken vezellasers snelheden van ongeveer 8,3 meter per minuut, terwijl CO2-lasers slechts ongeveer 5,1 m/min halen, volgens de Machining Efficiency Study van vorig jaar. Het verschil wordt nog duidelijker bij reflecterende materialen zoals koper. Vezeltechnologie blijft krachtig en vertraagt niet, iets wat CO2-systemen vaak parten speelt door lastige stralingsreflecties die allerlei problemen veroorzaken tijdens de werking.

Metalen en dikten geschikt voor vezellasersnijden

Vezellasers presteren uitstekend op geleidende metalen, zoals:

- Roestvrij staal : Tot 20mm dikte

- Aluminiumlegeringen : Tot 12mm

-

Koper : Tot 8mm

Speciale systemen breiden deze limieten uit, waarbij hybride gasondersteunde configuraties 30mm staal doorsnijden met een tolerantie van 1.2m/min en ±0,05mm behouden.

Snijden van roestvrij staal, aluminium en koper met precisie

De 1,070nm golflengte van vezellasers biedt 5–10µm spotgroottes voor schone sneden in reflecterende metalen. Een precisieonderzoek uit 2023 toonde aan dat ±0,1mm spleetbreedtes bij 3mm roestvrij staal werden behaald, waardoor nauwe nesting mogelijk werd, wat het materiaalverlies verlaagde met 18–25%in vergelijking met plasmalassen.

Beperkingen bij niet-metalen materialen: waarom vezellasers gericht zijn op metalen

Vezelgolflengtes interacteren slecht met organische materialen – hout, kunststoffen en composieten absorberen minder energie, wat leidt tot onvolledige sneden of verkolen. Voor deze materialen zijn CO-lasers (golflengte 10,6µm) nog steeds de voorkeur, omdat hun langere golven beter interacteren met moleculaire structuren in niet-geleidende ondergronden.

Industriële toepassingen en praktische impact van vezellasersystemen

Fiberlaser-snijmachines zijn onmisbaar geworden in productiesectoren met hoge eisen, waarbij ze een nauwkeurigheid en efficiëntie bieden die traditionele methoden niet kunnen evenaren. Hun vermogen om complexe geometrieën en uiterst dunne materialen te verwerken, maakt ze ideaal voor industrieën waar micronnauwkeurigheid direct van invloed is op de prestaties van het product.

Laserbewerkingsapplicaties in de automotive- en luchtvaartsector

In de auto-industrie verkorten fiberlasers de cyclustijden met 22% terwijl ze 2 mm aluminiumplaten snijden, volgens productiegegevens uit 2023. Luchtvaartingenieurs vertrouwen op deze systemen om titaniumlegeringen en koolstofcomposieten te bewerken voor jetmotorencomponenten, waarbij tolerantieniveaus onder de ±0,05 mm worden behaald — cruciaal voor het behouden van stromingsefficiëntie in turbinebladen.

Precisie en nauwkeurigheid bij lasersnijden voor de productie van medische apparatuur

Een materiaalstudie uit 2024 toonde aan dat vezellasers de randruwheid met 34% verminderen in vergelijking met mechanische snijgereedschappen bij de productie van chirurgische instrumenten. Deze mogelijkheid maakt de massaproductie van coronaire stents met wanddiktes van 40µm mogelijk, waarmee aan de strikte eisen voor oppervlakte-integriteit van het FDA voor implantabele apparaten wordt voldaan.

Casus: Het gebruik van vezellasers bij accucomponenten voor elektrische voertuigen

Toen een Europees EV-fabrikant overschakelde op vezellasersystemen, bereikten zij:

- 19% hogere snijsnelheden voor tabs in lithium-ion-accupacks

- 0,3 mm uitlijningconsistentie over 1,2 m lange busbars

- Eliminatie van koperen aanslagranden die eerder zorgden voor 1,2% cellulaire storingen

Controverse analyse: Is alle 'hogeprecisie'-vezelsnijden echt consistent?

Hoewel fabrikanten vaak een nauwkeurigheid van ±0,1 mm adverteren, toonde een cross-sectoraal onderzoek uit 2023 aan:

- 18% van de geteste systemen overschreed de opgegeven toleranties tijdens continue bediening

- Thermische drift veroorzaakte positionele fouten van 0,07 mm na 8 uur in niet-gecontroleerde omgevingen

Deze bevindingen benadrukken het belang van regelmatige kalibratie en thermische compensatieprotocollen, met name bij het snijden van reflectieve materialen zoals koperlegeringen die worden gebruikt in vermogenselektronica.

De toekomst van vezellasersnijden: automatisering en intelligente integratie

Integratie van AI en IoT in lasersnijden: efficiëntie en snelheid

De topfabrikanten bouwen tegenwoordig echt AI-optimalisatie rechtstreeks in hun vezellasersystemen. Deze slimme systemen kunnen de snijinstellingen automatisch aanpassen, afhankelijk van de dikte van het materiaal, het soort legering dat het bevat, en zelfs wanneer de temperatuur in de werkplaats gedurende de dag verandert. Sommige in 2025 gepubliceerde onderzoeken lieten ook indrukwekkende resultaten zien. Toen fabrieken machine learning gebruikten voor onderhoudsvoorspellingen, daalden de onverwachte stilstanden met ongeveer 40 procent. En laten we de IoT-verbindingen ook niet vergeten. Met deze netwerken kunnen fabriekmanagers al hun apparatuur vanaf één centraal scherm in de gaten houden. Werkprocessen worden gesynchroniseerd tussen verschillende delen van de fabrieksvloer en soms zelfs tussen operaties in verschillende landen. Dat is ook logisch, gezien de complexiteit van moderne productieprocessen.

Slimme monitoring voor verbeterde nauwkeurigheid en processtabiliteit

De huidige vezellasertechnologie maakt gebruik van multispectrale sensoren die in staat zijn om tegelijkertijd meer dan 14 verschillende parameters te monitoren. Dit omvat onder andere de stabiliteit van de brandpuntsafstand tot ongeveer 0,003 mm en het niveau van gasondersteunende druk. De sensordata wordt verwerkt door slimme besturingssystemen die automatisch de straaluitlijning aanpassen tijdens het snijden. Hierdoor blijft de machine gedurende lange 8-uurs operaties positioneel nauwkeurig tot ongeveer 0,02 mm. Een andere grote vooruitgang komt van thermische compensatie-algoritmen die problemen met lensverwarming tegengaan. Voordat deze werden ontwikkeld, vertoonden oudere machines een afwijking van ongeveer 0,1 mm bij hoge temperaturen, wat een echt probleem was voor precisiewerk.

Trendanalyse: De opkomst van volledig autonome vezellaserwerkcellen

Volgens brancheprognoses zullen ongeveer twee derde van de specialisten in precisie-metaalbewerking tegen het einde van 2028 geautomatiseerde lasercelinstallaties in gebruik nemen. De nieuwe systemen combineren robots voor het verplaatsen van materialen met slimme nestingsoftware, aangedreven door kunstmatige intelligentie. Deze software haalt ongeveer 94 procent materiaalgebruik uit platen, vergeleken met slechts 82 procent bij handmatige verwerking. Vorig jaar werd een test uitgevoerd die liet zien wat deze opstellingen kunnen: ze werkten drie volledige dagen achtereen zonder dat iemand moest ingrijpen. Toen tijdens deze periode problemen ontstonden, zoals botsingen tussen onderdelen of verstopte spuitmonden, loste het systeem de meeste problemen zelf op. Ongeveer negen van de tien mogelijke storingen werden zonder stilstand verholpen.

FAQ Sectie

Wat zijn de belangrijkste voordelen van vezellaser snijden ten opzichte van CO2-lasersnijden?

Vezellaser snijden biedt verhoogde precisie, efficiëntie en levensduur. Het verbruikt aanzienlijk minder energie en levert nauwere sneden op in vergelijking met CO2-lasersystemen.

Welke materialen zijn het beste geschikt voor snijden met vezellasers?

Vezellasers zijn uitstekend geschikt voor het snijden van geleidende metalen zoals roestvrij staal, aluminiumlegeringen en koper. Ze zijn minder geschikt voor organische materialen vanwege problemen met energieabsorptie.

Hoe draagt snijden met vezellasers bij aan snellere productietijden?

Vezellasers kunnen metalen drie keer sneller verwerken dan CO2-lasers, waardoor wachttijden en productietijden worden verkort en warmteschade wordt geminimaliseerd, wat de noodzaak voor nabewerking verder vermindert.

Welke innovaties drijven de toekomst van vezellastechnologie?

Innovaties zoals integratie van kunstmatige intelligentie (AI) en internet of things (IoT) voor slimme monitoring en voorspellend onderhoud verbeteren de efficiëntie, nauwkeurigheid en automatiseringsmogelijkheden van vezellasers.

Wat zijn de beperkingen van vezellasersnijtechnologie?

Vezellasers zijn minder effectief bij niet-metalen materialen vanwege de slechte interactie met organische moleculaire structuren. Dit betekent dat CO2-lasers vaak nodig zijn voor dergelijke toepassingen.

Inhoudsopgave

- Van CO2 naar vezel: een technologische verschuiving in lasersnijden

- Hoe vezellaser-snijmachines precisie en efficiëntie opnieuw definiëren

- Belangrijke innovaties die de fiberlasertechnologie vooruitbrengen

- Ongeëvenaarde precisie: wat vezellasers onderscheidt bij fijn snijden

-

Snelheid, Efficiëntie en Materiaalcapaciteiten van Vezellasersnijmachines

- Verhoogde snelsnelheid en verminderde productietijd met fiberlasers

- Lasersnijefficiëntie en -snelheid: kwantificering van productiewinst

- Praktijkgegevens: 30% snellere sneden vergeleken met CO-systemen

- Metalen en dikten geschikt voor vezellasersnijden

- Snijden van roestvrij staal, aluminium en koper met precisie

- Beperkingen bij niet-metalen materialen: waarom vezellasers gericht zijn op metalen

-

Industriële toepassingen en praktische impact van vezellasersystemen

- Laserbewerkingsapplicaties in de automotive- en luchtvaartsector

- Precisie en nauwkeurigheid bij lasersnijden voor de productie van medische apparatuur

- Casus: Het gebruik van vezellasers bij accucomponenten voor elektrische voertuigen

- Controverse analyse: Is alle 'hogeprecisie'-vezelsnijden echt consistent?

- De toekomst van vezellasersnijden: automatisering en intelligente integratie

-

FAQ Sectie

- Wat zijn de belangrijkste voordelen van vezellaser snijden ten opzichte van CO2-lasersnijden?

- Welke materialen zijn het beste geschikt voor snijden met vezellasers?

- Hoe draagt snijden met vezellasers bij aan snellere productietijden?

- Welke innovaties drijven de toekomst van vezellastechnologie?

- Wat zijn de beperkingen van vezellasersnijtechnologie?