Od CO2 do włókna: zmiana technologiczna w cięciu laserowym

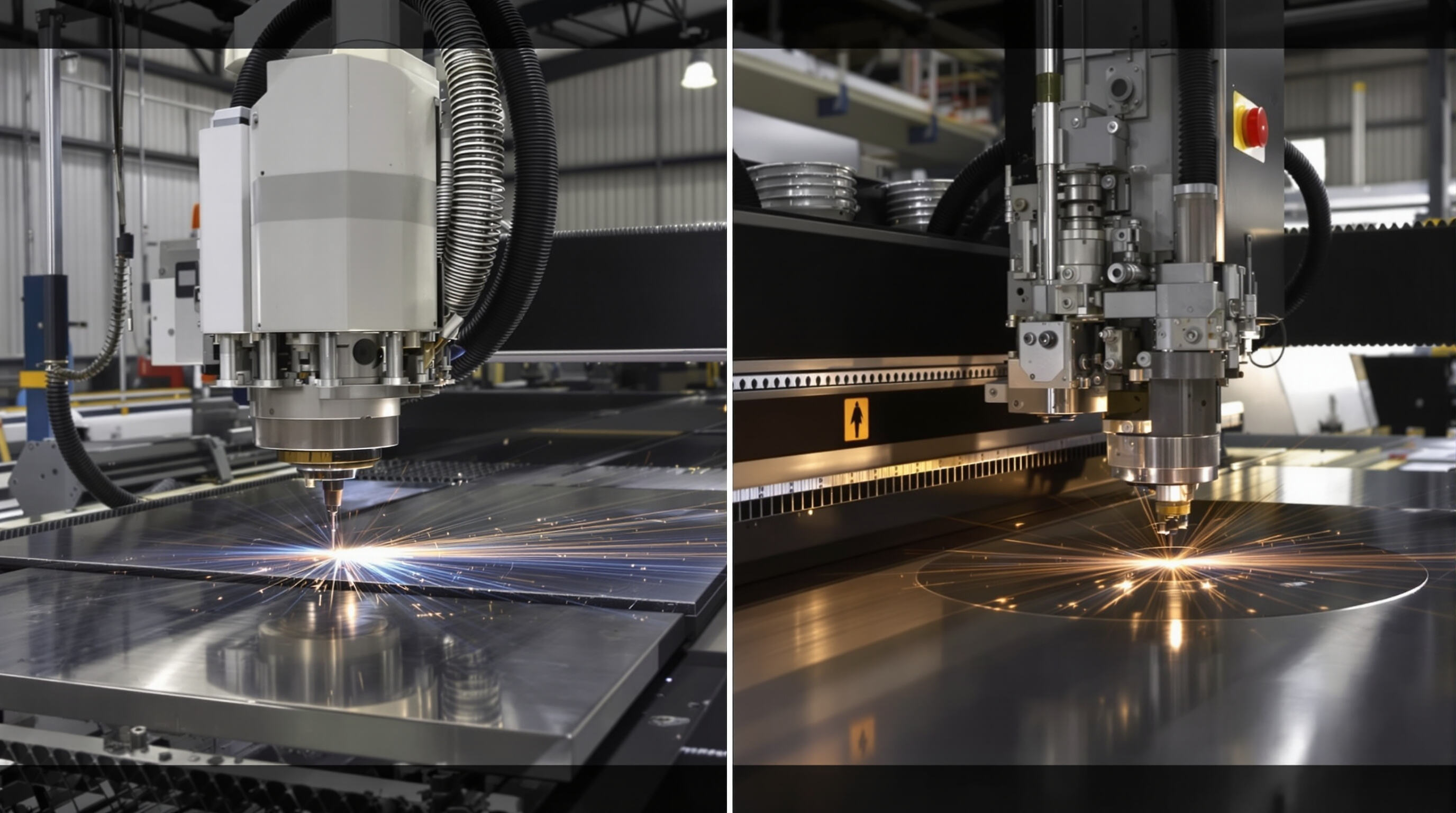

Przejście z laserów CO2 na cięcie laserem włóknowym stało się przełomem w efektywności produkcji. Tradycyjne konfiguracje CO2 wymagały różnych mieszanek gazów oraz skomplikowanych elementów optycznych, podczas gdy nowoczesne lasery włóknowe działają inaczej. Wykorzystują specjalne domieszkowane włókna, które wzmocniają sygnał świetlny, co zmniejsza marnowanie energii o około 70%, zgodnie z raportem Laser Systems Report z zeszłego roku. Przemysł zauważył, że ta zmiana zaczęła nabierać tempa na początku lat 2010. Co to oznacza w praktyce? Części cięte laserami włóknowymi mają krawędzie o około 25% węższe niż wcześniej, a te maszyny zazwyczaj działają dwa razy dłużej niż starsze modele. Dla zakładów pracujących w wielu zmianach dziennie, te liczby przekładają się na rzeczywiste oszczędności w czasie.

Jak maszyny do cięcia laserem włóknowym zdefiniowały na nowo precyzję i efektywność

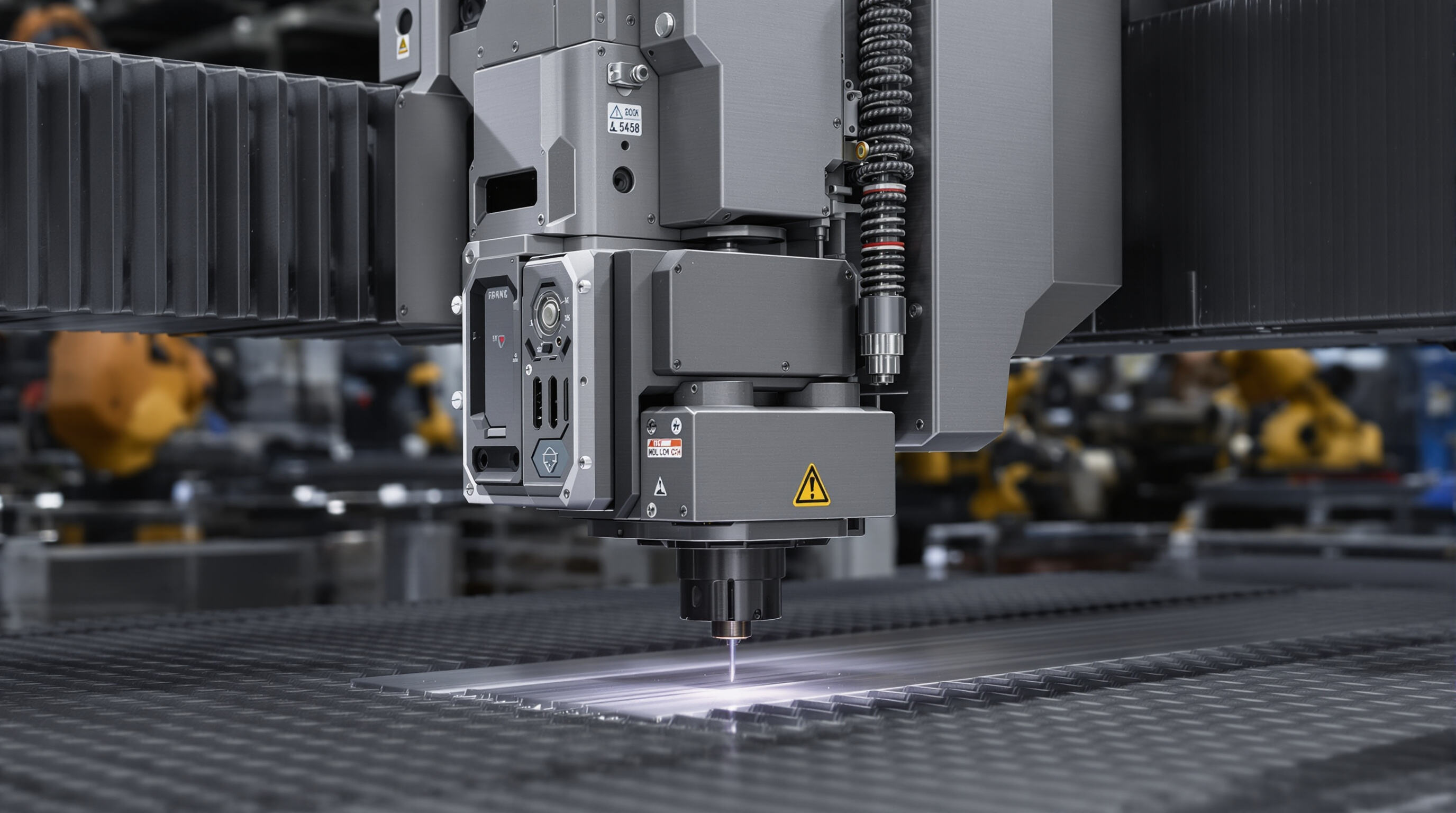

Laserowe włókna światłowodowe dziś potrafią trafić w pozycje z dokładnością do około 0,01 mm, umożliwiając te naprawdę drobne cięcia, które narzędzia mechaniczne po prostu nie potrafią wykonać. Lasery te mają konstrukcję stanu stałego, co oznacza brak problemów z ustawianiem, które tak bardzo uciążliwe są w przypadku laserów CO2. Dodatkowo ich wiązka osiąga natężenie powyżej 1 gigawata na centymetr kwadratowy, znacznie skracając czas obróbki. Przyglądając się standardom przemysłowym, systemy laserów światłowodowych potrafią przecinać stal nierdzewną trzy razy szybciej niż palniki plazmowe, a ponadto generują około 30% mniej zniekształceń cieplnych, zgodnie z przemysłowym raportem o cięciu z 2024 roku.

Kluczowe innowacje napędzające technologię laserów światłowodowych

Trzy przełomy wspierające dominację laserów światłowodowych:

- Ulepszenia jakości wiązki : Nowe włókna krystaliczne fotonicznie wytwarzają niemal idealne wiązki Gaussa, zmniejszając stożkowatość w aluminium o grubości 20 mm o 40%

- Modularne skalowanie mocy : Laserowe włókna światłowodowe o mocy kilku kW utrzymują spójność wiązki przy 15 kW, co umożliwia cięcie stali węglowej o grubości 50 mm z prędkością 1,2 m/min

- Sztuczna inteligencja w prognozowaniu konserwacji : Czujniki wibracji i termowizja zapobiegają 92% przypadkowym przestojom (Badanie Niezawodności Produkcji 2024)

Te innowacje umieszczają lasery włóknowe w roli podstawowego elementu łańcuchów produkcyjnych przemysłu przyszłości (Industry 4.0), łącząc precyzję na poziomie atomowym z przemysłową trwałością.

Nieosiągalna precyzja: Co odróżnia lasery włóknowe w precyzyjnym cięciu

Zrozumienie dokładności i parametrów wydajnościowych urządzeń do cięcia laserowego

Średnica wiązki skupiającej maszyn do cięcia laserem włóknowym może wynosić około 15 mikronów, co odpowiada mniej więcej jednej piątej grubości pojedynczego ludzkiego włosa. Co oznacza to w praktyce? Powtarzalność pozycjonowania osiąga około plus minus 5 mikronów (czyli 0,005 mm), co oznacza około potrojenie dokładności w porównaniu do starszych systemów CO2 podczas pracy z metalami. Spoglądając na rzeczywiste dane wydajności, producenci kontrolują takie parametry jak spójność szerokości cięcia utrzymująca się w granicach 0,01 mm oraz krawędzie pozostające praktycznie idealnie proste z odchyleniem mniejszym niż pół stopnia. Te specyfikacje przekładają się na stabilną jakość nawet po tysiącach cykli produkcyjnych. Ostatnie przeprowadzone testy wykazały, że lasery włóknowe zachowują swoją precyzję w tolerancji 0,1 mm przy cięciu stalowych płyt o grubości 20 mm. Dla branż, w których precyzja ma kluczowe znaczenie, takich jak produkcja urządzeń medycznych, tego rodzaju niezawodność stanowi różnicę między akceptowalnymi produktami a kosztownymi brakami.

Kontrola na poziomie mikro w precyzyjnym laserowym cięciu

Nowoczesne systemy laserowe z włókna integrują obecnie adaptacyjną technologię optyczną oraz czujniki o dużej szybkości, które dokonują pomiarów z częstotliwością 500 Hz, aby niwelować nieprzyjemne zniekształcenia wiązki w trakcie jej działania. Co to oznacza w praktyce? Pozwala operatorom na bieżąco dostosowywać punkt skupienia podczas wykonywania skomplikowanych cięć. Korekta w czasie rzeczywistym pozwala zredukować problemy związane z odkształceniem termicznym o około dwie trzecie w zastosowaniach wymienników ciepła z mikrokanalikami aluminiowymi. Pewne badania z sektora lotniczego z 2024 roku również potwierdziły te twierdzenia. Uzyskano imponującą precyzję na poziomie 0,05 mm przy pracy z cienkimi foliami tytanowymi o grubości 0,3 mm stosowanymi w elementach układu wtrysku paliwa. To wynik lepszy niż typowo osiągany przy mechanicznym przebijaniu, gdzie tolerancje mieszczą się zwykle w przedziale plus-minus 0,15 mm.

Minimalizacja błędów tolerancji oraz zapewnienie jakości cięcia w precyzyjnym obróbce laserowej

Modulacja impulsowa w nanosekundowych odstępach czasu umożliwia laserom włóknowym utrzymanie liniowego współczynnika rozszerzalności cieplnej na poziomie <0,8 mm/m w miedzianych szynach o długości 3 metrów. Poprzez zintegrowanie sterowania wspomaganiem gazowym z wykorzystaniem sztucznej inteligencji producenci osiągają:

| Parametr | Wydajność lasera włóknowego | Wynik plazmowy tradycyjny |

|---|---|---|

| Chropowatość krawędzi (Ra) | ±1,6 µm | ≥3,2 µm |

| Spójność kątowa | ±0.2° | ±1.5° |

| Stopień cięcia bez zadziorów | 99.8% | 82.3% |

Studium przypadku: Osiągnięcie dokładności poniżej 0,1 mm w komponentach lotniczych

Jeden z głównych producentów lotniczych zauważył zmniejszenie wadliwości elementów skrzydeł o około 40 procent po przejściu na cięcie laserem włóknowym w przypadku trudnych do obróbki części z aluminium serii 7075. Ich nowy system działa z mocą 20 kW w trybie impulsowym i jest w stanie precyzyjnie ciąć płyty o grubości 8 mm z błędem pozycjonowania wynoszącym jedynie 0,08 mm. Jakość powierzchni wynosi około 12 mikronów, co zresztą spełnia rygorystyczne normy przemysłowe AS9100D, eliminując konieczność dodatkowych prac obróbczych. Co najważniejsze, firma odnotowała znaczne oszczędności czasu. Ręczne usuwanie zadziorów wcześniej zajmowało pracownikom aż trzy godziny na jednostkę, ale ten proces całkowicie zniknął. Po wykonaniu obliczeń okazuje się, że przekłada się to na oszczędności rzędu 18 000 dolarów na każdą wyprodukowaną kadłub samolotu.

Prędkość, Efektywność i Możliwości Materiałowe Maszyn do Cięcia Laserem Włóknowym

Maszyny do cięcia laserem światłowodowym zapewniają przełomowe możliwości w przemyśle, łącząc szybkie prędkości obróbki z wyjątkową uniwersalnością materiałową. Dzięki wykorzystaniu skupionych wiązek światła i zaawansowanej optyki, systemy te osiągają precyzyjne cięcia, jednocześnie optymalizując procesy produkcyjne w różnych branżach.

Zwiększona prędkość cięcia i skrócony czas produkcji dzięki laserom światłowodowym

Laserowe źródła światłowodowe potrafią obecnie ciąć metale trzy razy szybciej niż te stare systemy CO2, które jeszcze się pojawiają. Na przykład cienki nierdzewny stal nierdzewna jest przetwarzana z prędkością przekraczającą dwadzieścia metrów na minutę, według tego, co gdzieś przeczytałem w Industrial Laser Report za 2024 rok. Największym zaskoczeniem jest jednak to, że zwiększona prędkość skraca czas oczekiwania. Niektórzy producenci samochodów zauważyli, że ich projekty kończą się nawet o czterdzieści procent szybciej, gdy zrezygnowali z metod cięcia plazmą na rzecz laserów światłowodowych. Co więcej, dzięki mniejszemu uszkodzeniu termicznemu krawędzi, nie ma takiej potrzeby dodatkowej obróbki końcowej. Oznacza to, że fabryki mogą po prostu podłączyć te maszyny laserowe bezpośrednio do swoich istniejących linii produkcyjnych bez konieczności dokonywania wielu skomplikowanych dostosowań.

Efektywność i szybkość cięcia laserowego: Ilościowa ocena zysków produkcyjnych

W porównaniu do tradycyjnych opcji z użyciem CO2, lasery włóknowe działają zazwyczaj około 30% bardziej wydajnie, co oznacza, że firmy oszczędzają pieniądze na operacjach cięcia w dłuższym horyzoncie. Ostatnie badania firm w sektorze lotniczym wykazały, że przejście na nowsze systemy skutkowało około 18% szybszymi czasami realizacji zleceń oraz zużyciem energii elektrycznej o około 22% mniejszym w przypadku modeli o mocy 6 kW. Co umożliwia taką poprawę? Promienie są znacznie bardziej skoncentrowane podczas pracy, a także powstaje znacznie mniej ciepła wpływającego na jakość materiału. Ta kombinacja pozwala producentom na nieprzerwaną pracę w cyklach produkcyjnych, zapewniając jednocześnie spójne wyniki dla wszystkich wyprodukowanych elementów.

Dane z praktyki: 30% szybsze cięcia w porównaniu do systemów CO

Zgodnie ze standardami przemysłowymi, lasery włóknowe potrafią ciąć stal miękką o grubości od 1 do 5 mm o około 30 do 50 procent szybciej niż tradycyjne systemy laserów CO2. Weźmy jako przykład blachy aluminiowe. Przy materiale o grubości 3 mm lasery włóknowe osiągają prędkości rzędu 8,3 metra na minutę, podczas gdy lasery CO2 radzą sobie tylko z około 5,1 m/min zgodnie z badaniem efektywności obróbki z zeszłego roku. Różnica staje się jeszcze bardziej wyraźna przy pracy z odbijającymi materiałami, takimi jak miedź. Technologia włóknowa nie słabnie i nie zwalnia, co często jest problemem dla systemów CO2 z powodu tych dokuczliwych odbić wiązki, które powodują różne problemy podczas pracy.

Metale i ich grubości odpowiednie do cięcia laserem włóknowym

Lazery włóknowe świetnie radzą sobie z metalami przewodzącymi, umożliwiając obróbkę:

- Stal nierdzewna : Do 20 mm grubości

- Stopy aluminium : Do 12 mm

-

Miedź : Do 8 mm

Specjalistyczne systemy posuwają te granice w przód, a konfiguracje hybrydowe z zastosowaniem gazów potrafią ciąć stal o grubości 30 mm z zachowaniem tolerancji na poziomie 1.2m/min ±0,05 mm.

Cięcie ze stali nierdzewnej, aluminium i miedzi z precyzją

Długość fali 1070 nm laserów włóknowych zapewnia 5–10 µm rozmiary plamki czyste cięcia w metalach odbijających światło. Badanie z 2023 roku dotyczące precyzji wykazało ±0,1 mm szerokości rowka cięcia na stali nierdzewnej o grubości 3 mm, umożliwiając ciasne rozmieszczanie, które zmniejsza odpady materiałowe o 18–25%w porównaniu z cięciem plazmą.

Ograniczenia w materiałach niemetalicznych: dlaczego lasery włóknowe skupiają się na metalach

Fale o długości włókna słabo oddziałują z materiałami organicznymi – drewno, tworzywa sztuczne i kompozyty pochłaniają mniej energii, powodując niepełne cięcia lub zwęglenie. Dla tych materiałów nadal preferowane są lasery CO (o długości fali 10,6 µm), ponieważ ich dłuższe fale lepiej oddziałują ze strukturami molekularnymi w podłożach nieprzewodzących.

Zastosowania przemysłowe i rzeczywisty wpływ systemów laserów włóknowych

Maszyny do cięcia laserem światłowodowym stały się nieodzowne w sektorach produkcyjnych o wysokiej stakes, zapewniając dokładność i efektywność nieosiągalne dla tradycyjnych metod. Ich zdolność do obróbki skomplikowanych geometrii i ekstremalnie cienkich materiałów czyni je idealnym rozwiązaniem dla branż, w których precyzja na poziomie mikronów bezpośrednio wpływa na jakość działania produktu.

Zastosowania obróbki laserowej w sektorach motoryzacyjnym i lotniczym

W produkcji samochodów maszyny laserowe redukują czas cyklu o 22% podczas cięcia blach aluminiowych o grubości 2 mm zgodnie z danymi produkcyjnymi z 2023 roku. Inżynierowie lotnictwa wykorzystują te systemy do obróbki stopów tytanu i kompozytów węglowych stosowanych w komponentach silników odrzutowych, osiągając tolerancje poniżej ±0,05 mm – kluczowe dla utrzymania skuteczności przepływu powietrza w łopatkach turbin.

Precyzja i dokładność cięcia laserowego w produkcji urządzeń medycznych

Badania materiałowe z 2024 roku wykazały, że lasery włóknowe zmniejszają chropowatość krawędzi o 34% w porównaniu z narzędziami mechanicznymi podczas wytwarzania instrumentów chirurgicznych. Ta właściwość umożliwia masową produkcję stentów wieńcowych o grubości ścianki 40 µm, spełniając rygorystyczne wymagania FDA dotyczącej integralności powierzchni urządzeń implantowanych.

Studium przypadku: Zastosowanie laserów włóknowych w komponentach baterii pojazdów elektrycznych

Gdy europejski producent EV przeszedł na systemy laserów włóknowych, osiągnął:

- 19% szybsze cięcie zacisków w akumulatorach litowo-jonowych

- spójność wyrównania 0,3 mm na całej długości 1,2 m szyn zbiorczych

- Eliminacja zadziorów miedzianych, które wcześniej powodowały 1,2% uszkodzeń ogniw

Analiza kontrowersji: Czy całe cięcie włóknowo-wysokodokładne jest naprawdę spójne?

Chociaż producenci często reklamują dokładność ±0,1 mm, to w 2023 roku audyt przemysłowy wykazał:

- 18% przetestowanych systemów przekraczało deklarowane tolerancje podczas ciągłej pracy

- Dryft termiczny powodował błędy pozycjonowania o 0,07 mm po 8 godzinach pracy w środowiskach bez kontrolowanej klimatyzacji

Te wyniki podkreślają znaczenie regularnej kalibracji i protokołów kompensacji termicznej, szczególnie podczas cięcia materiałów odbijających, takich jak stopy miedzi stosowane w elektronice mocy.

Przyszłość cięcia laserem światłowodowym: Automatyzacja i inteligentna integracja

Integracja AI i IoT w efektywności i prędkości cięcia laserowego

Najwięksi producenci budują obecnie optymalizację AI bezpośrednio w swoich systemach laserów światłowodowych. Te inteligentne systemy potrafią dostosować ustawienia cięcia na bieżąco, w zależności od grubości materiału, rodzaju zawartego w nim stopu, a nawet zmieniającej się w ciągu dnia temperatury w warsztacie. Pewne badania opublikowane w 2025 roku również wykazały imponujące wyniki. Gdy fabryki wykorzystywały uczenie maszynowe do prognozowania konieczności przeprowadzenia konserwacji, liczba nieplanowanych przestojów zmniejszyła się o około 40 procent. Nie można również zapominać o połączeniach IoT. Dzięki tym sieciom menedżerowie zakładów mogą kontrolować różnorodne urządzenia z jednego centralnego ekranu. Przepływy pracy są synchronizowane pomiędzy różnymi częściami hali produkcyjnej, a czasem nawet łączą działania na terenie całych krajów. Biorąc pod uwagę złożoność współczesnej produkcji, jest to rozwiązanie racjonalne.

Inteligentne monitorowanie dla zwiększenia dokładności i stabilności procesu

Dzisiejsza technologia laserów włóknowych opiera się na czujnikach wielkopasmowych, które potrafią monitorować jednocześnie ponad 14 różnych parametrów. Obejmują one m.in. stabilność długości ogniskowej z dokładnością do około 0,003 mm czy poziom ciśnienia wspomagającego gazem. Dane z czujników są przetwarzane przez inteligentne systemy sterujące, które automatycznie dostosowują wyrównanie wiązki podczas trwania procesu cięcia. Dzięki temu maszyna zachowuje dokładność pozycjonowania na poziomie około 0,02 mm przez długotrwałe operacje trwające nawet 8 godzin. Innym dużym postępem są algorytmy kompensacji termicznej, które przeciwdziałają problemom z nagrzewaniem się soczewek. Przed wprowadzeniem tych rozwiązań, starsze maszyny wykazywały dryft rzędu około 0,1 mm podczas pracy na gorąco, co stanowiło poważny problem w zastosowaniach wymagających precyzji.

Analiza trendów: Powszechność komórek roboczych z pełną automatyzacją opartych na laserach włóknowych

Zgodnie z prognozami branżowymi, około dwóch trzecich producentów precyzyjnych konstrukcji metalowych do końca 2028 roku ma zamiar wdrożyć zautomatyzowane stanowiska laserowe pracujące bez nadzoru. Nowe systemy łączą roboty do przemieszczania materiałów oraz inteligentne oprogramowanie do rozmieszczania elementów, wspierane sztuczną inteligencją, które osiąga wykorzystanie materiału na poziomie około 94 procent w porównaniu do zaledwie 82 procent przy tradycyjnym podejściu. Zeszłoroczna próba wykazała możliwości tych systemów: działały bez przerwy przez trzy pełne dni, nie wymagając ingerencji człowieka. Gdy pojawiały się problemy, takie jak kolizje między elementami lub zatkane dysze, system radził sobie z większością problemów samodzielnie, rozwiązując około dziewięciu z dziesięciu potencjalnych zakłóceń bez zatrzymywania produkcji.

Sekcja FAQ

Jakie są główne zalety cięcia laserem światłowodowym w porównaniu z cięciem laserem CO2?

Cięcie laserem światłowodowym oferuje większą precyzję, wydajność i trwałość. Zużywa znacznie mniej energii i umożliwia wykonanie węższych cięć w porównaniu z systemami laserowymi CO2.

Które materiały są najlepiej odpowiednie do cięcia laserami włóknowymi?

Lasery włóknowe doskonale sprawdzają się w cięciu metali przewodzących, takich jak stal nierdzewna, stopy aluminium i miedź. Są mniej odpowiednie do cięcia materiałów organicznych ze względu na problemy z pochłanianiem energii.

W jaki sposób cięcie laserami włóknowymi przyczynia się do skrócenia czasu produkcji?

Lasery włóknowe potrają przetwarzać metale trzy razy szybciej niż lasery CO2, co skraca czasy oczekiwania i produkcji oraz minimalizuje uszkodzenia termiczne, zmniejszając tym samym potrzebę dodatkowych procesów wykończeniowych.

Jakie innowacje kształtują przyszłość technologii laserów włóknowych?

Innowacje takie jak integracja z sztuczną inteligencją (AI) czy wykorzystanie Internetu Rzeczy (IoT) do inteligentnego monitorowania i utrzymania predykcyjnego zwiększają efektywność, precyzję i możliwości automatyzacji laserów włóknowych.

Jakie są ograniczenia technologii cięcia laserami włóknowymi?

Laserów włóknowych nie stosuje się do cięcia materiałów niemetalicznych ze względu na ich słabe oddziaływanie ze strukturami organicznymi – w takich przypadkach konieczne jest użycie laserów CO2.

Spis treści

- Od CO2 do włókna: zmiana technologiczna w cięciu laserowym

- Jak maszyny do cięcia laserem włóknowym zdefiniowały na nowo precyzję i efektywność

- Kluczowe innowacje napędzające technologię laserów światłowodowych

-

Nieosiągalna precyzja: Co odróżnia lasery włóknowe w precyzyjnym cięciu

- Zrozumienie dokładności i parametrów wydajnościowych urządzeń do cięcia laserowego

- Kontrola na poziomie mikro w precyzyjnym laserowym cięciu

- Minimalizacja błędów tolerancji oraz zapewnienie jakości cięcia w precyzyjnym obróbce laserowej

- Studium przypadku: Osiągnięcie dokładności poniżej 0,1 mm w komponentach lotniczych

-

Prędkość, Efektywność i Możliwości Materiałowe Maszyn do Cięcia Laserem Włóknowym

- Zwiększona prędkość cięcia i skrócony czas produkcji dzięki laserom światłowodowym

- Efektywność i szybkość cięcia laserowego: Ilościowa ocena zysków produkcyjnych

- Dane z praktyki: 30% szybsze cięcia w porównaniu do systemów CO

- Metale i ich grubości odpowiednie do cięcia laserem włóknowym

- Cięcie ze stali nierdzewnej, aluminium i miedzi z precyzją

- Ograniczenia w materiałach niemetalicznych: dlaczego lasery włóknowe skupiają się na metalach

-

Zastosowania przemysłowe i rzeczywisty wpływ systemów laserów włóknowych

- Zastosowania obróbki laserowej w sektorach motoryzacyjnym i lotniczym

- Precyzja i dokładność cięcia laserowego w produkcji urządzeń medycznych

- Studium przypadku: Zastosowanie laserów włóknowych w komponentach baterii pojazdów elektrycznych

- Analiza kontrowersji: Czy całe cięcie włóknowo-wysokodokładne jest naprawdę spójne?

- Przyszłość cięcia laserem światłowodowym: Automatyzacja i inteligentna integracja

-

Sekcja FAQ

- Jakie są główne zalety cięcia laserem światłowodowym w porównaniu z cięciem laserem CO2?

- Które materiały są najlepiej odpowiednie do cięcia laserami włóknowymi?

- W jaki sposób cięcie laserami włóknowymi przyczynia się do skrócenia czasu produkcji?

- Jakie innowacje kształtują przyszłość technologii laserów włóknowych?

- Jakie są ograniczenia technologii cięcia laserami włóknowymi?