От CO2 к волокну: технологический сдвиг в лазерной резке

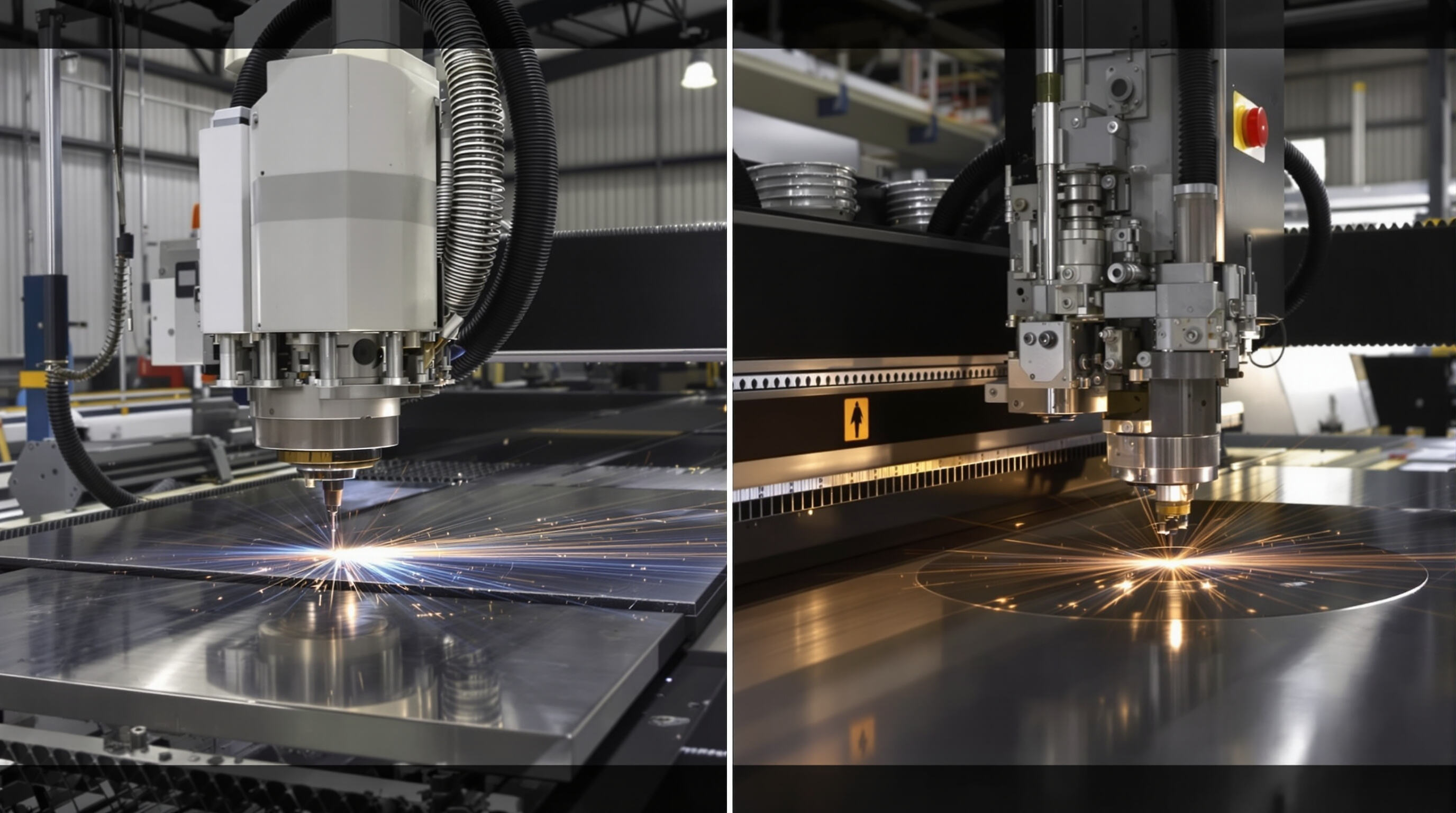

Переход от CO2-лазеров к волоконной лазерной резке стал настоящим прорывом в эффективности производства. Традиционные CO2-установки требовали различных газовых смесей и сложных оптических компонентов, тогда как современные волоконные лазеры работают иначе. Они используют специальные легированные волоконные нити для усиления светового сигнала, что снижает потери энергии примерно на 70%, согласно данным отчета Laser Systems Report за прошлый год. В промышленности этот переход начал стремительно развиваться еще в начале 2010-х годов. Какое практическое значение это имеет? Детали, вырезанные с помощью волоконных лазеров, имеют края на 25% более узкие, чем раньше, а срок службы таких машин в среднем в два раза дольше, чем у старых моделей. Для предприятий, работающих в несколько смен в день, эти показатели со временем означают ощутимую экономию.

Как машины для волоконной лазерной резки переопределяют точность и эффективность

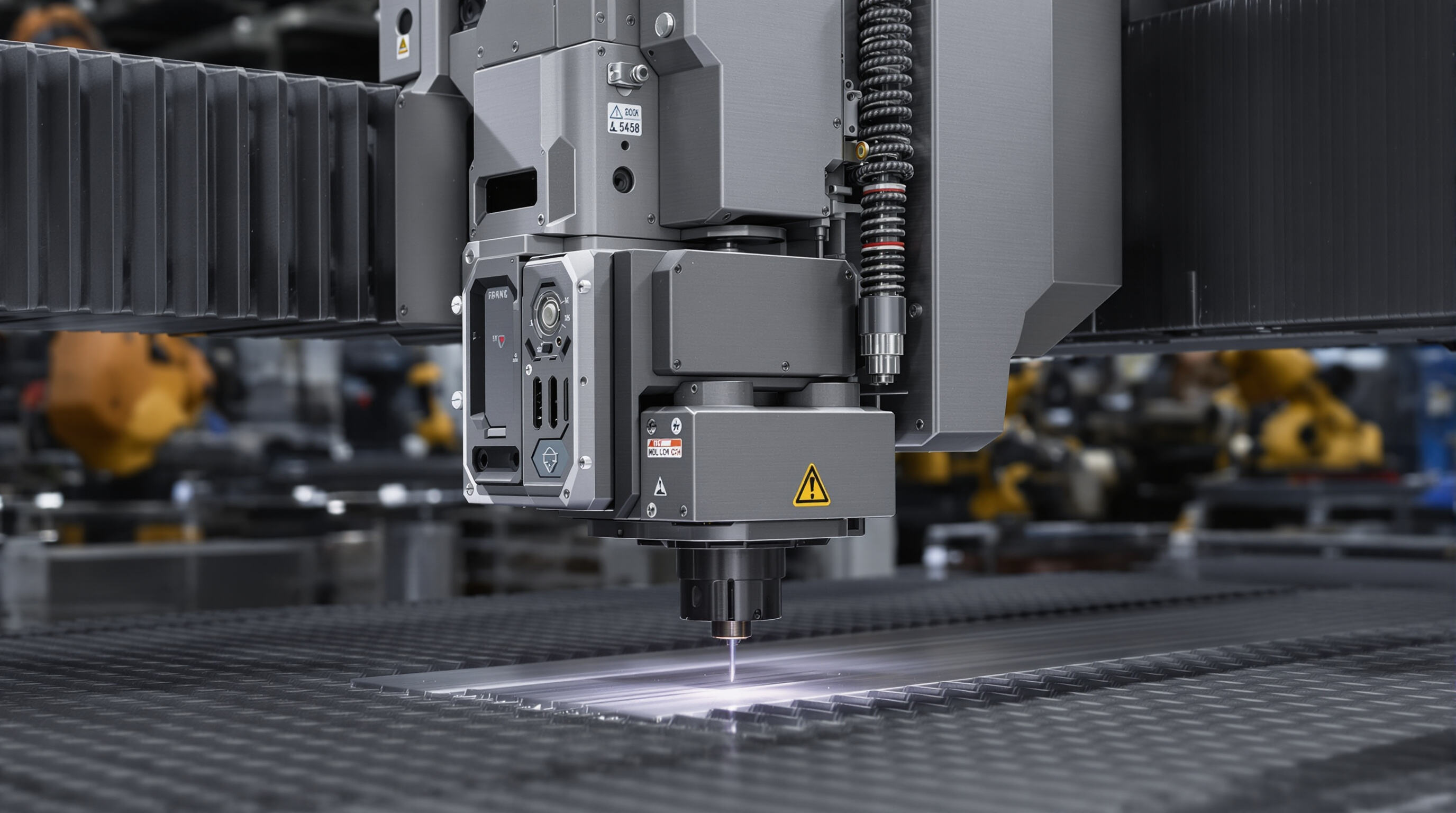

Современные волоконные лазеры способны позиционироваться с точностью до 0,01 мм, обеспечивая столь малые разрезы, которые механические инструменты просто не в состоянии выполнить. Эти лазеры обладают твердотельной конструкцией, что означает отсутствие проблем с выравниванием, которые так часто возникают у CO2-лазеров. Кроме того, их лучи обладают интенсивностью более 1 гигаватта на квадратный сантиметр, что значительно сокращает время обработки. Согласно промышленным стандартам, волоконные лазерные системы способны разрезать нержавеющую сталь в три раза быстрее, чем плазменные резаки, а также создают примерно на 30% меньше тепловых искажений согласно отчету по промышленной резке за 2024 год.

Ключевые инновации, продвигающие технологию волоконных лазеров

Три прорыва обеспечивают доминирование волоконных лазеров:

- Улучшения качества луча : Новые фотонно-кристаллические волокна создают почти идеальные гауссовы лучи, уменьшая сужение в алюминии толщиной 20 мм на 40%

- Модульное масштабирование мощности : Волоконные лазеры мощностью в несколько киловатт теперь сохраняют когерентность луча на уровне 15 кВт, разрезая углеродистую сталь толщиной 50 мм со скоростью 1,2 м/мин

- Искусственный интеллект предиктивного обслуживания : Датчики вибрации и тепловизионные системы предотвращают 92% незапланированных простоев (Исследование надежности производства, 2024)

Эти инновации определяют волоконные лазеры как основу производственных цепочек Индустрии 4.0, сочетая прецизионную точность на атомном уровне с промышленной прочностью.

Непревзойденная точность: что выделяет волоконные лазеры при тонкой резке

Понимание точности и рабочих характеристик лазерных резаков

Диаметр фокусного пятна волоконных лазерных машин для резки может составлять около 15 мкм, что примерно в пять раз меньше ширины одной человеческой волосины. Что это означает на практике? Повторяемость позиционирования достигает примерно плюс-минус 5 мкм (это 0,005 мм), что представляет собой примерно тройную точность по сравнению со старыми системами на основе CO2 при работе с металлами. Если посмотреть на реальные показатели производительности, то производители отслеживают такие параметры, как стабильность ширины реза, которая остается в пределах 0,01 мм, а края остаются практически идеально прямыми с отклонением менее половины градуса. Эти технические характеристики обеспечивают стабильное качество даже после тысяч циклов производства. Недавно проведенные испытания показали, что волоконные лазеры сохраняют точность в пределах допуска 0,1 мм при резке нержавеющих стальных листов толщиной 20 мм. Для отраслей, где точность имеет решающее значение, таких как производство медицинских устройств, такая надежность определяет разницу между приемлемыми продуктами и дорогостоящими бракованными изделиями.

Микроуровневое управление в высокоточной лазерной резке

Современные волоконные лазерные установки теперь оснащаются адаптивными оптическими технологиями и датчиками высокой скорости, которые работают с частотой 500 Гц, чтобы устранять искажения луча по мере их возникновения. Что это означает на практике? Это позволяет операторам регулировать фокусную точку в реальном времени при выполнении сложных резов. Благодаря этой коррекции в реальном времени удалось сократить проблемы термического коробления примерно на две трети при изготовлении алюминиевых микроканальных теплообменников. Некоторые исследования, проведенные в аэрокосмической отрасли в 2024 году, подтверждают эти данные. Им удалось достичь впечатляющей точности 0,05 мм при работе с тонкими титановыми фольгами толщиной 0,3 мм, используемыми в деталях топливных инжекторов. Это превосходит возможности механической пробивки, которые обычно обеспечивают допуск плюс-минус 0,15 мм.

Минимизация погрешностей в точности и качестве резки при лазерной обработке

Модуляция импульсов с наносекундными интервалами позволяет волоконным лазерам обеспечивать линейное тепловое расширение медных шин длиной 3 метра в пределах <0,8 мм/м. Интеграция автоматизированного газового охлаждения на основе искусственного интеллекта позволяет производителям достичь следующих результатов:

| Параметры | Производительность волоконного лазера | Результаты традиционной плазменной обработки |

|---|---|---|

| Шероховатость кромки (Ra) | ±1,6 мкм | ≥3,2 мкм |

| Угловая стабильность | ±0.2° | ±1.5° |

| Скорость резки без заусенцев | 99.8% | 82.3% |

Пример из практики: достижение точности менее 0,1 мм при производстве комплектующих для авиационной промышленности

Один из ведущих производителей в аэрокосмической отрасли сообщил, что объем работ по повторной обработке лонжеронов сократился примерно на 40%, когда они перешли к лазерной резке волокна для обработки сложных деталей из алюминиевого сплава 7075. Их новая система работает на мощности 20 кВт в импульсном режиме и способна с высокой точностью разрезать пластины толщиной 8 мм — погрешность позиционирования составляет всего 0,08 мм. Поверхностная обработка обеспечивает показатель около 12 микрон, что соответствует строгим стандартам AS9100D, принятым в отрасли, поэтому после этого не требуется никакой дополнительной механической обработки. Особенно заметно, сколько времени теперь экономится. Раньше у рабочих уходило три целых часа на ручную зачистку каждой единицы, но теперь эта операция полностью исключена. Если подсчитать, получается, что экономия составляет около 18 000 долларов США на каждую собранную раму самолета.

Скорость, эффективность и возможности обработки материалов волоконно-лазерных станков

Волоконные лазерные машины для резки обеспечивают преобразующую производительность в промышленном производстве, сочетая высокую скорость обработки с исключительной универсальностью материалов. Благодаря использованию фокусированных световых лучей и передовых оптических технологий, эти системы обеспечивают точную резку и оптимизируют производственные процессы в различных отраслях.

Повышенная скорость резки и сокращение времени производства с волоконными лазерами

Современные волоконные лазеры способны разрезать металлы в три раза быстрее, чем устаревшие CO2-системы. Например, тонкостенную нержавеющую сталь обрабатывают со скоростью свыше двадцати метров в минуту, как указано в отчете Industrial Laser Report за 2024 год. Самое интересное в том, что такая высокая скорость значительно сокращает время ожидания. Некоторые автопроизводители отметили, что их проекты завершаются примерно на сорок процентов быстрее после того, как они отказались от плазменной резки в пользу волоконных лазеров. Кроме того, поскольку тепловое воздействие на края минимально, появляется меньше необходимости в дополнительной отделке. Это означает, что фабрики могут просто подключить эти лазерные машины к уже существующим производственным линиям без сложных доработок.

Эффективность и скорость лазерной резки: количественная оценка увеличения производительности

По сравнению с традиционными вариантами с CO2, волоконные лазеры, как правило, работают примерно на 30 процентов эффективнее, что означает, что предприятия экономят деньги на операциях резки со временем. Недавние исследования компаний в аэрокосмическом секторе показали, что переход на эти более современные системы привел примерно к 18-процентному ускорению выполнения работ и примерно на 22 процента меньшему потреблению электроэнергии, особенно с моделями мощностью 6 кВт. Что делает это возможным? Пучки гораздо более сфокусированы во время работы, плюс значительно меньше накопления тепла, которое влияет на качество материала. Это сочетание позволяет производителям непрерывно работать в течение производственных циклов, сохраняя стабильное качество всех изготовленных деталей.

Данные из реального мира: на 30% более быстрая резка по сравнению с системами CO

Согласно отраслевым стандартам, волоконные лазеры могут разрезать мягкий сталь толщиной от 1 до 5 мм примерно на 30–50% быстрее по сравнению с традиционными СО2-лазерными системами. Возьмем, к примеру, алюминиевые листы. При работе с материалом толщиной 3 мм волоконные лазеры достигают скорости около 8,3 метра в минуту, тогда как СО2-лазеры обеспечивают всего около 5,1 м/мин согласно Исследованию эффективности обработки материалов за прошлый год. Разница становится еще более заметной при работе с отражающими материалами, такими как медь. Волоконные технологии продолжают уверенно работать без замедления, чего часто не хватает СО2-системам из-за надоедливых отражений луча, которые вызывают различные проблемы во время работы.

Металлы и толщины, подходящие для волоконной лазерной резки

Волоконные лазеры отлично справляются с проводящими металлами, обрабатывая:

- Нержавеющую сталь : До толщины 20 мм

- Алюминиевые сплавы : До 12 мм

-

Медь : До 8 мм

Специализированные системы расширяют эти пределы, при использовании гибридных систем с газовой поддержкой можно резать сталь толщиной 30 мм со скоростью 1.2м/мин с сохранением допуска ±0,05 мм.

Точная резка нержавеющей стали, алюминия и меди

Длина волны волоконных лазеров 1070 нм обеспечивает размер пятна 5–10 мкм для чистых резов в отражающих металлах. Исследование точности 2023 года показало ширину пропила ±0,1 мм на нержавеющей стали толщиной 3 мм, что позволяет плотно размещать детали и сокращает отходы материала на 18–25%по сравнению с плазменной резкой.

Ограничения при работе с неметаллическими материалами: почему волоконные лазеры ориентированы на металл

Волоконные длины волн слабо взаимодействуют с органическими материалами — дерево, пластик и композиты поглощают меньше энергии, что приводит к неполной резке или обугливанию. Для этих материалов предпочтительнее использовать СО-лазеры (длина волны 10,6 мкм), поскольку их более длинные волны лучше взаимодействуют с молекулярными структурами в непроводящих материалах.

Промышленные применения и практическое влияние волоконно-лазерных систем

Волоконные лазерные машины для резки стали незаменимыми в высокотехнологичных производственных отраслях, обеспечивая точность и эффективность, недостижимые для традиционных методов. Их способность обрабатывать сложные геометрические формы и сверхтонкие материалы делает их идеальными для отраслей, где микронная точность напрямую влияет на эксплуатационные характеристики продукции.

Лазерная обработка в автомобильной и авиационной промышленности

В автомобильном производстве волоконные лазеры сокращают цикл обработки на 22% при резке алюминиевых листов толщиной 2 мм согласно данным производства 2023 года. Инженеры-аэронавты полагаются на эти системы при обработке титановых сплавов и углеродных композитов для компонентов реактивных двигателей, обеспечивая допуски менее ±0,05 мм — критически важные для поддержания эффективности воздушного потока в турбинных лопатках.

Точность и аккуратность лазерной резки в производстве медицинских устройств

Исследование материалов 2024 года показало, что волоконные лазеры уменьшают шероховатость краев на 34% по сравнению с механическими режущими инструментами при производстве хирургических инструментов. Эта возможность позволяет массово производить коронарные стенты с толщиной стенки 40 мкм, обеспечивая соответствие строгим требованиям FDA к целостности поверхности имплантируемых устройств.

Исследование случая: использование волоконных лазеров в компонентах батарей электромобилей

Когда европейский производитель электромобилей перешел на волоконно-лазерные системы, были достигнуты следующие результаты:

- скорость резки контактных площадок в литий-ионных аккумуляторных батареях увеличилась на 19%

- согласованность выравнивания 0,3 мм на всей длине шин 1,2 м

- Устранение заусенцев на медных деталях, которые ранее приводили к отказу 1,2% элементов

Анализ споров: действительно ли вся «высокоточная» волоконная резка является действительно стабильной?

Хотя производители часто рекламируют точность ±0,1 мм, перекрестный отраслевой аудит 2023 года показал следующее:

- 18% протестированных систем превышали заявленные допуски при непрерывной работе

- Тепловое смещение вызвало погрешность позиционирования 0,07 мм после 8 часов работы в неконтролируемых климатических условиях

Эти результаты подчеркивают важность регулярной калибровки и протоколов термокомпенсации, особенно при резке отражающих материалов, таких как медные сплавы, используемые в силовой электронике.

Будущее волоконной лазерной резки: автоматизация и интеллектуальная интеграция

Интеграция ИИ и Интернета вещей в эффективность и скорость лазерной резки

Ведущие производители сегодня фактически внедряют оптимизацию на основе искусственного интеллекта прямо в свои волоконно-лазерные системы. Эти интеллектуальные системы могут автоматически корректировать параметры резки в реальном времени в зависимости от толщины материала, типа сплава, а также изменения температуры в цехе в течение дня. Некоторые исследования, опубликованные в 2025 году, также показали впечатляющие результаты. Когда предприятия использовали машинное обучение для прогнозирования технического обслуживания, количество незапланированных остановок сократилось примерно на 40 процентов. Не стоит забывать и про подключение к сетям IoT. Благодаря этим сетям менеджеры предприятий могут контролировать различные виды оборудования с одного центрального экрана. Рабочие процессы синхронизируются между различными участками производственного цеха, иногда даже объединяя операции по всей стране. Это логично, учитывая высокую сложность современного машиностроения.

Интеллектуальный контроль для повышения точности и стабильности процесса

Современные волоконные лазеры используют мультиспектральные датчики, способные одновременно отслеживать более 14 различных параметров. Среди них — стабильность фокусного расстояния до 0,003 мм и уровень давления газа. Данные с датчиков обрабатываются интеллектуальными системами управления, которые автоматически корректируют направление лазерного луча во время резки. Это позволяет сохранять точность позиционирования на уровне около 0,02 мм в течение длительных восьмичасовых операций. Значительное улучшение также обеспечивается за счёт алгоритмов термокомпенсации, устраняющих проблемы, связанные с нагревом линз. Ранее, без этих алгоритмов, старые машины имели отклонение примерно на 0,1 мм при нагреве, что создавало серьёзные трудности при высокоточных работах.

Анализ трендов: рост популярности полностью автономных волоконно-лазерных рабочих ячеек

Согласно прогнозам отрасли, около двух третей специалистов по обработке металлов с высокой точностью к концу 2028 года должны внедрить автоматизированные лазерные рабочие ячейки. Новые системы объединяют роботов для перемещения материалов вместе с интеллектуальным программным обеспечением раскроя, работающим на основе искусственного интеллекта, что позволяет использовать около 94% материала с листа по сравнению всего лишь с 82%, при ручной обработке. Прошлогодний тест показал, на что способны такие комплектации: они работали без остановки три полных дня, и никто не должен был вмешиваться. Когда в этот период возникали проблемы, такие как столкновения деталей или заблокированные сопла, система самостоятельно справлялась с большинством из них, устраняя примерно девять из десяти потенциальных сбоев, не останавливая производство вообще.

Раздел часто задаваемых вопросов

Каковы основные преимущества волоконной лазерной резки по сравнению с CO2-лазерной резкой?

Волоконная лазерная резка обеспечивает повышенную точность, эффективность и долговечность. Она потребляет значительно меньше энергии и позволяет делать более узкие разрезы по сравнению с CO2-лазерными системами.

Какие материалы лучше всего подходят для резки волоконными лазерами?

Волоконные лазеры отлично подходят для резки проводящих металлов, таких как нержавеющая сталь, алюминиевые сплавы и медь. Они менее подходят для органических материалов из-за проблем с поглощением энергии.

Как волоконно-лазерная резка способствует ускорению производственных процессов?

Волоконные лазеры могут обрабатывать металлы в три раза быстрее, чем CO2-лазеры, что сокращает время ожидания и производственные сроки, а также минимизирует тепловое повреждение, что дополнительно уменьшает потребность в последующей обработке.

Какие инновации определяют будущее волоконных лазеров?

Инновации, такие как интеграция искусственного интеллекта и интернета вещей (IoT) для умного мониторинга и прогнозного технического обслуживания, повышают эффективность, точность и автоматизацию волоконных лазеров.

Каковы ограничения технологии волоконно-лазерной резки?

Волоконные лазеры менее эффективны при работе с неметаллическими материалами из-за плохого взаимодействия с органическими молекулярными структурами, что требует использования CO2-лазеров для таких применений.

Содержание

- От CO2 к волокну: технологический сдвиг в лазерной резке

- Как машины для волоконной лазерной резки переопределяют точность и эффективность

- Ключевые инновации, продвигающие технологию волоконных лазеров

-

Непревзойденная точность: что выделяет волоконные лазеры при тонкой резке

- Понимание точности и рабочих характеристик лазерных резаков

- Микроуровневое управление в высокоточной лазерной резке

- Минимизация погрешностей в точности и качестве резки при лазерной обработке

- Пример из практики: достижение точности менее 0,1 мм при производстве комплектующих для авиационной промышленности

-

Скорость, эффективность и возможности обработки материалов волоконно-лазерных станков

- Повышенная скорость резки и сокращение времени производства с волоконными лазерами

- Эффективность и скорость лазерной резки: количественная оценка увеличения производительности

- Данные из реального мира: на 30% более быстрая резка по сравнению с системами CO

- Металлы и толщины, подходящие для волоконной лазерной резки

- Точная резка нержавеющей стали, алюминия и меди

- Ограничения при работе с неметаллическими материалами: почему волоконные лазеры ориентированы на металл

-

Промышленные применения и практическое влияние волоконно-лазерных систем

- Лазерная обработка в автомобильной и авиационной промышленности

- Точность и аккуратность лазерной резки в производстве медицинских устройств

- Исследование случая: использование волоконных лазеров в компонентах батарей электромобилей

- Анализ споров: действительно ли вся «высокоточная» волоконная резка является действительно стабильной?

- Будущее волоконной лазерной резки: автоматизация и интеллектуальная интеграция

-

Раздел часто задаваемых вопросов

- Каковы основные преимущества волоконной лазерной резки по сравнению с CO2-лазерной резкой?

- Какие материалы лучше всего подходят для резки волоконными лазерами?

- Как волоконно-лазерная резка способствует ускорению производственных процессов?

- Какие инновации определяют будущее волоконных лазеров?

- Каковы ограничения технологии волоконно-лазерной резки?