Od CO2 k vláknu: Technologický posun pri laserovom rezaní

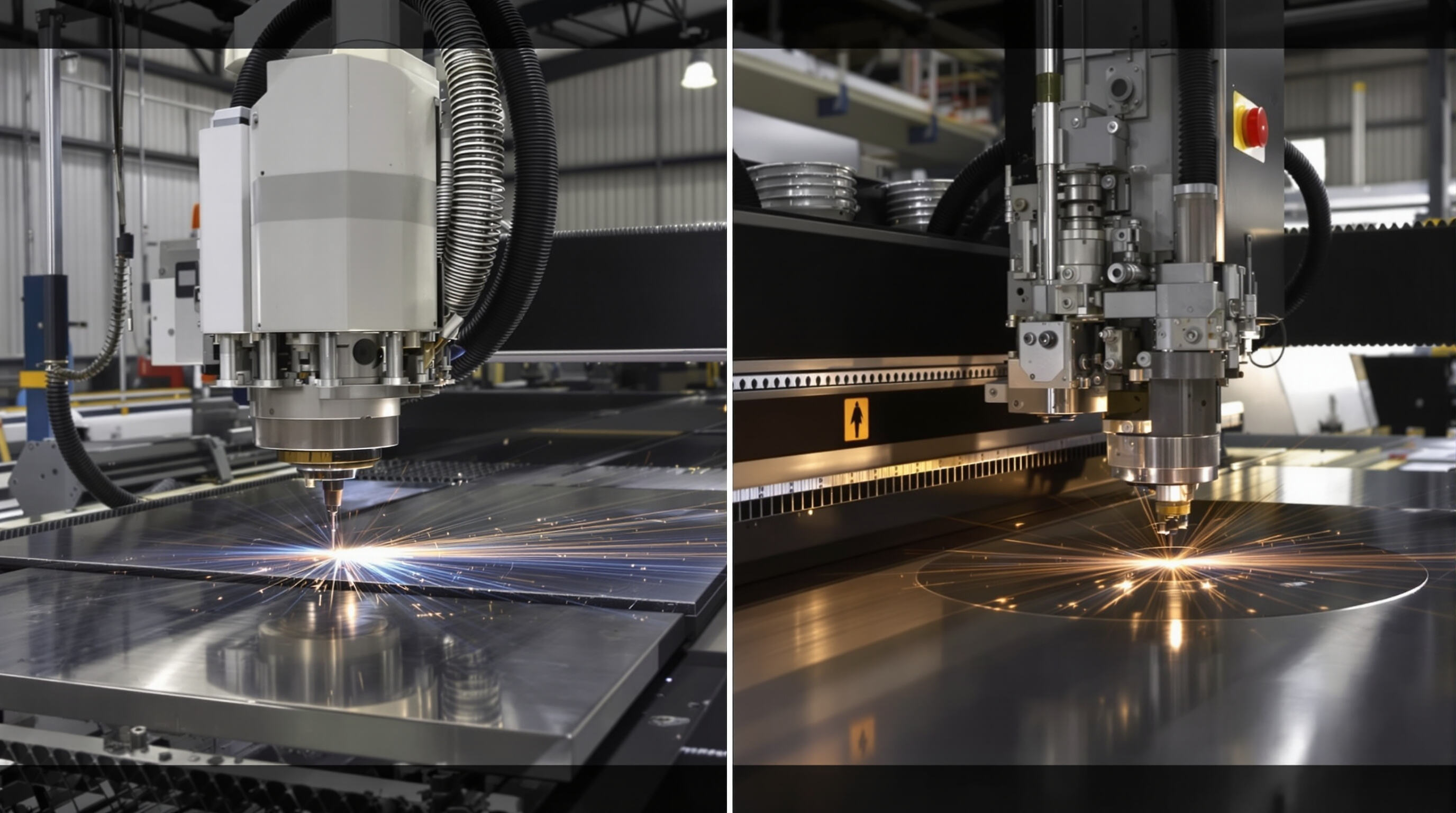

Prechod od CO2 laserov k rezným vláknovým laserom bol výraznou zmenou pre efektivitu výroby. Tradičné CO2 systémy vyžadovali rôzne zmesi plynov a zložité optické komponenty, zatiaľ čo moderné vláknové lasery fungujú iným spôsobom. Používajú špeciálne legované vláknové niti na zosilnenie svetelného signálu, čo podľa včerajšej správy Laser Systems Report zníži stratu energie približne o 70 %. Táto zmena sa v priemysle začala rozbiehať v skorých 2010. rokoch. Čo to prakticky znamená? Nuž, diely narezané vláknovými lasermi majú hrany približne o 25 % užšie ako predtým a tieto stroje vydržia zvyčajne dvojnásobnú životnosť oproti starším modelom. Pre dielne, ktoré pracujú viac zmenách denne, sa tieto čísla časom prejavia v podobe skutočných úspor.

Ako vláknové rezné lasery predefinujú presnosť a efektivitu

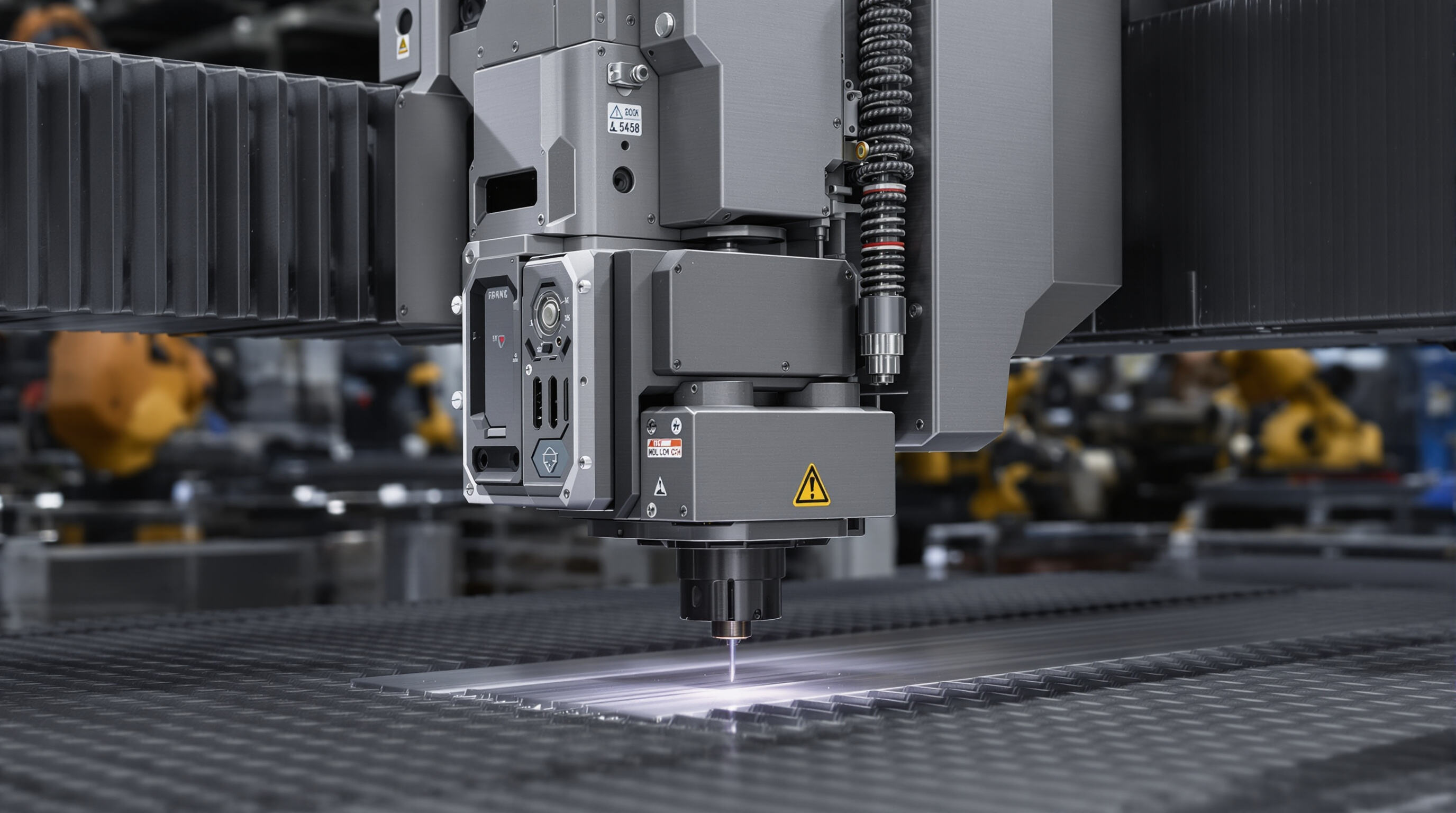

Dnes už vláknové lasery dosahujú presnosti umiestnenia okolo 0,01 mm, čo umožňuje vykonávať skutočne jemné rezy, ktoré mechanické nástroje nedokážu spraviť. Tieto lasery majú pevnú stavbu, čo znamená žiadne problémy s nastavovaním, ktoré tak často postihujú CO2 lasery. Okrem toho ich lúč má intenzitu vyššiu ako 1 gigawatt na štvorcový centimeter, čo výrazne skracuje dobu spracovania. Podľa priemyselných noriem vláknové laserové systémy prerežú nehrdzavejúcu oceľ trikrát rýchlejšie ako plazmové horáky a navyše podľa priemyselnej správy o rezaní z roku 2024 spôsobujú približne o 30 % menej tepelného skreslenia.

Kľúčové inovácie, ktoré posúvajú technológiu vláknových laserov vpred

Tri prelomové technológie posúvajú vláknové lasery do popredia:

- Zlepšenie kvality lúča : Nové fotónové kryštalické vlákna vytvárajú takmer dokonalé Gaussove lúče, čím sa v hliníku s hrúbkou 20 mm zníži kuželovitosť o 40 %

- Modulárne škálovanie výkonu : Vláknové lasery s výkonom v rádke kW teraz udržiavajú kohéziu lúča pri 15 kW, čím prerežú uhlíkovú oceľ s hrúbkou 50 mm rýchlosťou 1,2 m/min

- Umelá inteligencia prediktívnej údržby : Snímače vibrácií a termálne zobrazovanie zamedzujú 92 % neplánovaného výpadku (štúdia spoľahlivosti výroby 2024)

Tieto pokroky umiestňujú vláknové lasery ako základnú súčasť výrobných reťazcov Industry 4.0, ktoré spájajú presnosť na úrovni atómov s priemyselnou odolnosťou.

Neobmedzená presnosť: Čo odlišuje vláknové lasery pri jemnom rezaní

Pochopte presnosť a výkonové parametre laserových rezačiek

Priemer lúča zariadení na rezanie vláknovým laserom môže klesnúť až na približne 15 mikrónov, čo je zhruba jedna pätina šírky jediného ľudského vlasu. A čo to prakticky znamená? Opakovateľnosť polohy dosahuje približne plus alebo mínus 5 mikrónov (čo je 0,005 mm), čo predstavuje trojnásobnú presnosť v porovnaní so staršími CO2 systémami pri spracovaní kovov. Ak sa pozrieme na skutočné výkony, výrobcovia sledujú veci ako konzistencia rezného spáru, ktorá sa udržiava v rozsahu 0,01 mm, a hrany, ktoré ostávajú takmer dokonale rovné s odchýlkou menšou ako pol stupňa. Tieto špecifikácie zabezpečujú stálu kvalitu aj po tisícoch výrobných cykloch. Nedávne testy preukázali, že vláknové lasery udržiavajú svoju presnosť v tolerancii 0,1 mm pri rezaní nehrdzavejúcich oceľových platní s hrúbkou 20 mm. Pre odvetvia, kde je najdôležitejšia presnosť, ako je výroba lekárskych prístrojov, tento druh spoľahlivosti rozhoduje o tom, či sú výrobky akceptovateľné alebo sa stávajú nákladnými chybnými výrobkami.

Mikroúrovňové riadenie pri vysokopresnom laserovom rezaní

Moderné vláknové laserové systémy teraz integrujú adaptívnu optickú technológiu spolu s vysokorýchlostnými snímačmi, ktoré merajú frekvenciu až 500 Hz, aby opravili tie otravné skreslenia lúča v reálnom čase. Čo to prakticky znamená? Umožňuje to operátorom doladiť ohniskový bod za pohybu pri vykonávaní komplexných rezov. Táto korekcia v reálnom čase sa ukázala ako efektívna pri znížení tepelného skrútenia až o dve tretiny v aplikáciách hliníkových mikrokanálových výmenníkov tepla. Niektoré nedávne výskumy z leteckého priemyslu z roku 2024 potvrdili tieto tvrdenia číslami. Dosiahli pôsobivú presnosť 0,05 mm pri práci s tenkými titánovými fóliami o hrúbke 0,3 mm používanými v súčiastkach palivového vstrekovania. Táto úroveň presnosti prevyšuje výsledky dosiahnuté mechanickým pichaním, ktoré zvyčajne dosahuje tolerančný rozsah plus mínus 0,15 mm.

Minimalizácia chýb tolerancií v presnosti a kvalite rezu pri laserovom spracovaní

Impulzná modulácia v nanosekundových intervaloch umožňuje vláknovým laserom udržiavať lineárnu tepelnú rozťažnosť <0,8 mm/m v mediach zväzkoch dĺžky 3 metre. Integrovaním riadenia pomocného plynu využívajúceho umeleú inteligenciu dosahujú výrobcovia:

| Parameter | Výkon vláknového lasera | Tradičný plazmový výsledok |

|---|---|---|

| Drsnosť hrany (Ra) | ±1,6 µm | ≥3,2 µm |

| Uhlová konzistencia | ±0.2° | ±1.5° |

| Miera bezhrotového rezu | 99.8% | 82.3% |

Prípadová štúdia: Dosiahnutie presnosti pod 0,1 mm pri súčiastkach pre letecký priemysel

Jeden z hlavných výrobcov v leteckom priemysle zaznamenal pokles opráv krídlových nosníkov o približne 40 percent, keď prešiel na rezné vláknové lasery pri týchto náročných dieloch z hliníkovej zliatiny 7075. Ich nový systém pracuje s výkonom 20 kW v impulznom režime a je schopný rezať dosky s hrúbkou až 8 mm s mimoriadnou presnosťou – pozíciu chyby len 0,08 mm. Kvalita povrchu dosahuje približne 12 mikrónov, čo v skutočnosti spĺňa prísne štandardy AS9100D, ktoré sú v tejto oblasti bežne používané, a preto nie je potrebné žiadne dodatočné obrábanie. Najväčšou výhodou však je čas, ktorý sa podarilo ušetriť. Ručné odstraňovanie hrán trvalo pracovníkom predtým tri celé hodiny na každú jednotku, avšak tento proces teraz úplne odpadol. Ak si urobíme výpočet, ušetrí sa približne 18 000 dolárov na každej vyrobenom lietadle.

Rýchlosť, efektívnosť a vlastnosti materiálov pri rezaní vláknovým laserom

Fiberové laserové rezačky ponúkajú transformujúce výkony v priemyselnej výrobe, pričom kombinujú vysoké rýchlosti spracovania s vynikajúcou všestrannosťou materiálov. Tieto systémy dosahujú presné rezy a zároveň optimalizujú výrobné procesy v rôznych odvetviach priemyslu vďaka zameraným svetelným lúčom a pokročilým optickým komponentom.

Zvýšená rýchlosť rezu a skrátená výrobná doba pomocou fiberových laserov

Vláknové lasery dnes dokážu rezať kovy trikrát rýchlejšie v porovnaní s tými staršími CO2 systémami. Napríklad tenkostennú nehrdzavejúcu oceľ spracujú rýchlosťou vyššou ako dvadsať metrov za minútu, podľa toho, čo som niekde čítal v správe Industrial Laser Report za rok 2024. Skutočný rozdiel však spočíva v tom, že táto zvýšená rýchlosť skracuje čakaciu dobu. Niektorí výrobcovia áut skutočne dosiahli skrátenie dĺžky projektov približne o 40 percent potom, čo vymenili plazmové rezačky za vláknové lasery. Okrem toho, keďže okraje materiálu sú menej poškodené teplom, nie je potrebné toľko dodatočných úprav povrchu. To znamená, že továrne môžu jednoducho pripojiť tieto laserové stroje priamo do svojich existujúcich výrobných liniek bez potreby zložitých úprav.

Efektivita a rýchlosť laserového rezu: Meranie nárastu výkonu

Oproti tradičným CO2 variantám vláknové lasery bežiavajú zvyčajne o 30 percent efektívnejšie, čo znamená, že podniky ušetria peniaze na rezných operáciách v priebehu času. Nedávne štúdie, ktoré sa pozerali na spoločnosti v odvetví leteckého priemyslu, zistili, že prechod na tieto novšie systémy mal za následok približne 18 % rýchlejšie spracovanie úloh a okolo 22 % nižšiu spotrebu elektrickej energie, a to najmä u modelov s výkonom 6 kW. Čo to umožňuje? Lúče sú počas prevádzky oveľa presnejšie zamerané a navyše vzniká výrazne menšie množstvo tepla, ktoré by mohlo ovplyvniť kvalitu materiálu. Táto kombinácia umožňuje výrobcom nepretržite pokračovať v produkčných cykloch a zároveň dosahovať stále rovnaké výsledky u všetkých vyrobených súčiastok.

Reálne údaje: 30 % rýchlejšie rezy oproti CO systémom

Podľa priemyselných noriem, vláknové lasery dokážu rezať mäkkú oceľ s hrúbkou medzi 1 a 5 mm približne o 30 až 50 percent rýchlejšie v porovnaní s tradičnými CO2 laserovými systémami. Vezmime si napríklad hliníkové plechy. Pri práci s materiálom hrubým 3 mm dosahujú vláknové lasery rýchlosť približne 8,3 metra za minútu, zatiaľ čo CO2 lasery zvládnu iba okolo 5,1 m/min podľa štúdie o efektívnosti obrábania z minulého roka. Rozdiel je ešte výraznejší pri práci s odrazivými materiálmi, ako je meď. Vláknová technológia pokračuje bez spomalenia, čo je niečo, čo často komplikuje CO2 systémy vďaka tým otravným odrazom lúča, ktoré spôsobujú rôzne problémy počas prevádzky.

Kovy a hrúbky vhodné na rezanie vláknovým laserom

Vláknové lasery vynikajú pri rezaní vodivých kovov, a to vrátane:

- Nehrdzavejúcu oceľ : Až do hrúbky 20 mm

- Hliníkovými ligatami : Až do 12 mm

-

Meď : Až do 8 mm

Špecializované systémy tieto limity posúvajú, pričom hybridné konfigurácie s plynovou podporou režú oceľ hrubú 30 mm pri 1.2m/min a zároveň udržiavajú toleranciu ±0,05 mm.

Precízne rezané nehrdzavejúce ocele, hliníka a medi

Vlnová dĺžka vláknových laserov 1 070 nm zabezpečuje 5–10 µm veľkosti škvrny pre čisté rezy v reflexných kovoch. Štúdia z roku 2023 o presnosti ukázala ±0,1 mm šírky rezu na 3 mm nehrdzavejúcej oceli, čo umožňuje tesné usporiadanie, ktoré znižuje odpad materiálu o 18–25%v porovnaní so plazmovým rezaním.

Obmedzenia pri nekovových materiáloch: Prečo sú vláknové lasery zamerané na kovy

Vláknové vlnové dĺžky zle interagujú s organickými materiálmi – drevo, plasty a kompozity pohlcujú menej energie, čo spôsobuje neúplné rezy alebo ohoľovanie. Pre tieto materiály sú vhodnejšie CO lasery (vlnová dĺžka 10,6 µm), ktorých dlhšie vlny lepšie interagujú so štruktúrami molekúl v nevodivých substrátoch.

Priemyselné aplikácie a reálny dopad vláknových laserových systémov

Frezovacie stroje s vláknovým laserom sa stali neoddeliteľnou súčasťou výrobných odvetví s vysokými nárokmi, keďže poskytujú presnosť a efektivitu, ktoré tradičné metódy nedokážu ponúknuť. Ich schopnosť spracovať zložité geometrie a extrémne tenké materiály ich predurčuje pre odvetvia, kde mikrometrová presnosť priamo ovplyvňuje výkon výrobku.

Laserové technologické aplikácie v automobilovom a leteckom priemysle

Pri výrobe automobilov vláknové lasery skracujú cykly o 22 % pri reze hliníkových plechov s hrúbkou 2 mm podľa údajov z výroby v roku 2023. Odborníci v oblasti leteckého priemyslu využívajú tieto systémy na spracovanie titánových zliatin a uhlíkových kompozitov pre komponenty lietadlových motorov, pričom dosahujú tolerancie pod ±0,05 mm – čo je kritické pre udržanie efektivity prúdenia vzduchu v lopatkách turbíny.

Presnosť a kvalita pri laserovom reze výrobkov v medicínskom priemysle

Štúdia materiálov z roku 2024 ukázala, že vláknové lasery znižujú drsnosť okrajov o 34 % v porovnaní s mechanickými reznými nástrojmi pri výrobe chirurgických nástrojov. Táto vlastnosť umožňuje sériovú výrobu koronárnych stentov s hrúbkou steny 40 µm, čím sa splnia prísne požiadavky FDA na integritu povrchu implantovateľných zariadení.

Prípadová štúdia: Použitie vláknového lasera pri súčiastkach batérií elektromobilov

Keď európsky výrobca elektromobilov prešiel na vláknové laserové systémy, dosiahol:

- 19 % rýchlejšie rezné rýchlosti vývodov v batériách s líthiovými iónmi

- konzistentnú výdrž 0,3 mm na dĺžku 1,2 m pri páskových vodičoch

- Elimináciu meďaných hrotov, ktoré predtým spôsobovali 1,2 % porúch článkov

Analýza kontroverzie: Je všetko „vysokopresné“ vláknové rezanie skutočne konzistentné?

Hoci výrobcovia často reklamujú presnosť ±0,1 mm, priečny priemyselný audit z roku 2023 odhalil:

- 18 % testovaných systémov prekročilo uvedené tolerancie pri nepretržitej prevádzke

- Teplotný drift spôsobil polohové chyby 0,07 mm po 8 hodinách v neklimatizovanom prostredí

Tieto zistenia zdôrazňujú význam pravidelných kalibrácií a protokolov tepelnej kompenzácie, najmä pri rezaní odrazivých materiálov, ako sú zliatiny medi používané výkonovou elektronikou.

Budúcnosť rezných vláknových laserov: Automatizácia a inteligentná integrácia

Integrácia umelej inteligencie a internetu vecí (IoT) do efektivity a rýchlosti rezania laserom

Najväčší výrobcovia dnes skutočne integrujú optimalizáciu umelej inteligencie priamo do svojich systémov s vláknovým laserom. Tieto inteligentné systémy dokážu automaticky upraviť nastavenia rezu v závislosti od hrúbky materiálu, druhu zliatiny, ktorú obsahuje, alebo dokonca zmeny teploty v dielni počas dňa. Niektoré výskumy z roku 2025 tiež ukázali pôsobivé výsledky. Keď továrne využívali strojové učenie na predpovedanie údržby, podarilo sa znížiť neplánované výpadky o približne 40 percent. Nemali by sme však zabúdať ani na pripojenie prostredníctvom IoT. Vďaka týmto sieťam môžu manažéri závodov sledovať všetky druhy zariadení z jedného centrálného displeja. Pracovné postupy sú medzi rôznymi časťami výrobného priestoru synchronizované, niekedy dokonca prepojujú operácie medzi rôznymi krajinami. Vzhľadom na zložitosť moderného výrobného procesu to dáva zmysel.

Inteligentné monitorovanie pre zvýšenú presnosť a stabilitu procesu

Dnešná technológia vláknového laseru sa opiera o multispektrálne snímače, ktoré sú schopné monitorovať viac než 14 rôznych parametrov naraz. Patria sem napríklad stabilita ohniskovej vzdialenosti až po približne 0,003 mm alebo úroveň asistenčného plynového tlaku. Údaje zo snímačov spracovávajú inteligentné riadiace systémy, ktoré automaticky upravujú zarovnanie lúča počas procesu rezu. Tým sa dosahuje presnosť približne 0,02 mm v pozícii počas dlhých 8-hodinových prevádzok. Ďalšie významné vylepšenie priniesli algoritmy tepelnej kompenzácie, ktoré zabraňujú problémom s prehriatím šošoviek. Pred vývojom týchto algoritmov staršie stroje odchýlili približne o 0,1 mm pri prevádzke za horúca, čo bolo skutočným problémom pre presné práce.

Analýza trendov: Nástup plne autonómnych pracovných buniek s vláknovým laserom

Podľa odhadov odvetvia, približne dve tretiny výrobcov presných kovových konštrukcií do konca roku 2028 zavedú osvetlené laserové pracovné bunky. Nové systémy kombinujú roboty na presúvanie materiálu spolu so „smart nesting“ softvérom využívajúcim umeleú inteligenciu, ktorý dosahuje využitie materiálu okolo 94 percent z plechov, v porovnaní s len 82 percentami pri manuálnej práci. Minuloročné testovanie ukázalo, čo tieto konfigurácie zvládnu: bežali bez prestávky tri celé dni, bez toho, aby musel niekto zasiahnuť. Keď počas tohto obdobia vznikli problémy, ako napríklad kolízie medzi súčiastkami alebo upchaté trysky, systém vyriešil väčšinu závad sám, odstránil približne deväť z desiatich potenciálnych prerušení výroby bez nutnosti zastaviť výrobu úplne.

Číslo FAQ

Aké sú hlavné výhody rezu pomocou vláknového lasera v porovnaní s CO2 laserom?

Rezanie vláknovým laserom ponúka vyššiu presnosť, efektivitu a trvanlivosť. Spotrebuje výrazne menej energie a vytvára užšie rezy v porovnaní s CO2 laserovými systémami.

Ktoré materiály sú najvhodnejšie na rezanie vláknovými lasermi?

Vláknové lasery excelujú pri rezaní vodivých kovov, ako je nehrdzavejúca oceľ, zliatiny hliníka a meď. Nie sú vhodné na rezanie organických materiálov kvôli problémom s pohlcovaním energie.

Ako prispieva rezanie vláknovými lasermi k rýchlejšej výrobe?

Vláknové lasery dokážu spracovať kovy trikrát rýchlejšie ako CO2 lasery, čím sa skracujú čakacie a výrobné časy a minimalizuje tepelné poškodenie, čo ďalej znižuje potrebu dodatočného spracovania.

Aké inovácie určujú budúcnosť technológie vláknových laserov?

Inovácie ako integrácia umelej inteligencie a IoT pre inteligentné monitorovanie a prediktívnu údržbu zvyšujú efektívnosť, presnosť a automatizačné možnosti vláknových laserov.

Aké sú obmedzenia technológie rezania vláknovými lasermi?

Vláknové lasery sú menej efektívne pri práci s nekovovými materiálmi kvôli slabému pôsobeniu na organické molekulárne štruktúry, čo vyžaduje použitie CO2 laserov pre takéto aplikácie.

Obsah

- Od CO2 k vláknu: Technologický posun pri laserovom rezaní

- Ako vláknové rezné lasery predefinujú presnosť a efektivitu

- Kľúčové inovácie, ktoré posúvajú technológiu vláknových laserov vpred

- Neobmedzená presnosť: Čo odlišuje vláknové lasery pri jemnom rezaní

-

Rýchlosť, efektívnosť a vlastnosti materiálov pri rezaní vláknovým laserom

- Zvýšená rýchlosť rezu a skrátená výrobná doba pomocou fiberových laserov

- Efektivita a rýchlosť laserového rezu: Meranie nárastu výkonu

- Reálne údaje: 30 % rýchlejšie rezy oproti CO systémom

- Kovy a hrúbky vhodné na rezanie vláknovým laserom

- Precízne rezané nehrdzavejúce ocele, hliníka a medi

- Obmedzenia pri nekovových materiáloch: Prečo sú vláknové lasery zamerané na kovy

-

Priemyselné aplikácie a reálny dopad vláknových laserových systémov

- Laserové technologické aplikácie v automobilovom a leteckom priemysle

- Presnosť a kvalita pri laserovom reze výrobkov v medicínskom priemysle

- Prípadová štúdia: Použitie vláknového lasera pri súčiastkach batérií elektromobilov

- Analýza kontroverzie: Je všetko „vysokopresné“ vláknové rezanie skutočne konzistentné?

- Budúcnosť rezných vláknových laserov: Automatizácia a inteligentná integrácia

-

Číslo FAQ

- Aké sú hlavné výhody rezu pomocou vláknového lasera v porovnaní s CO2 laserom?

- Ktoré materiály sú najvhodnejšie na rezanie vláknovými lasermi?

- Ako prispieva rezanie vláknovými lasermi k rýchlejšej výrobe?

- Aké inovácie určujú budúcnosť technológie vláknových laserov?

- Aké sú obmedzenia technológie rezania vláknovými lasermi?