จาก CO2 สู่ไฟเบอร์: การเปลี่ยนแปลงทางเทคโนโลยีในการตัดเลเซอร์

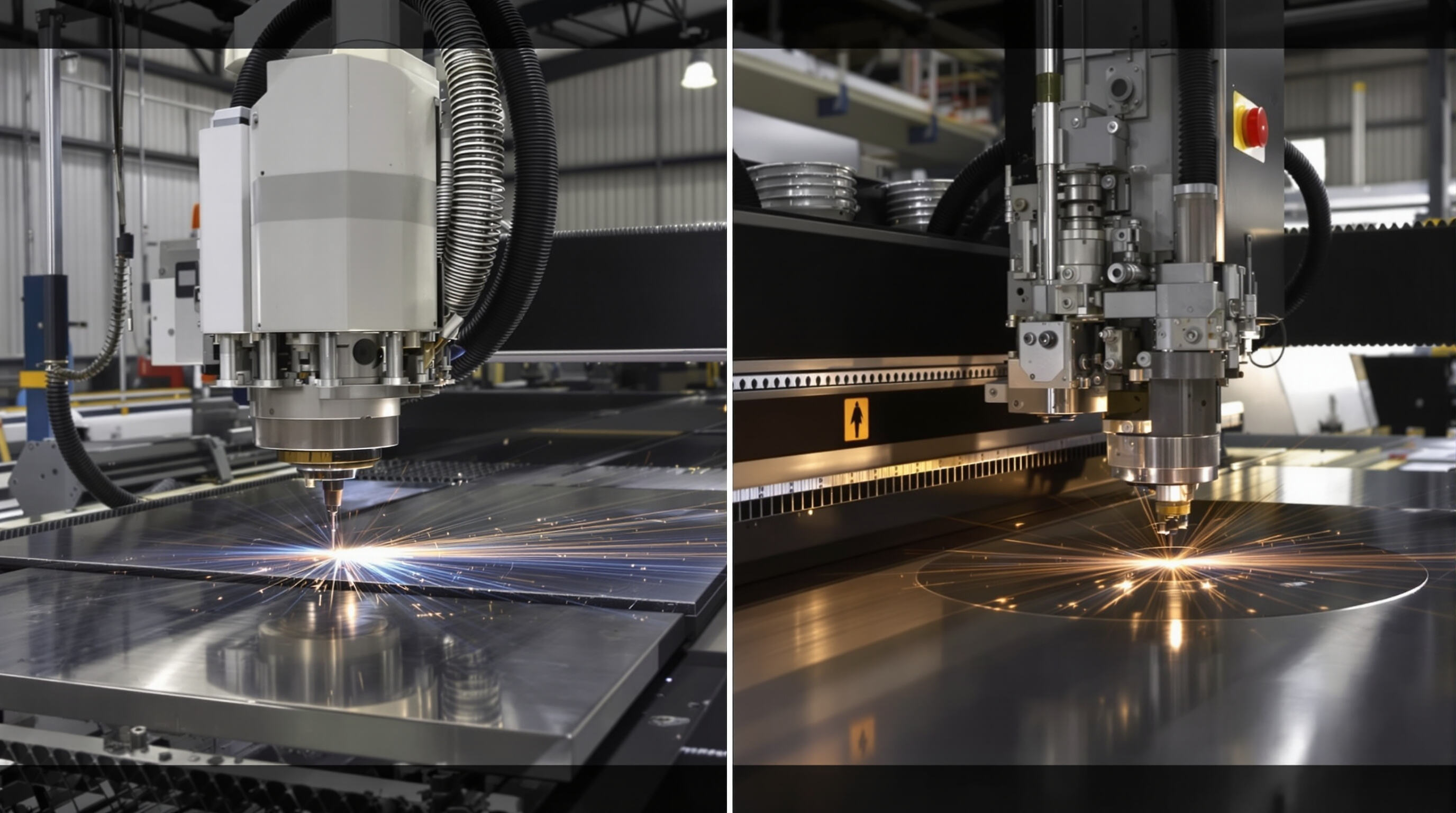

การเปลี่ยนจากการใช้เลเซอร์ประเภท CO2 มาเป็นการตัดด้วยเลเซอร์ไฟเบอร์ ถือเป็นจุดเปลี่ยนสำคัญที่เพิ่มประสิทธิภาพในการผลิตอย่างมาก ระบบที่ใช้ CO2 แบบดั้งเดิมจำเป็นต้องใช้ส่วนผสมของก๊าซหลากหลายชนิด รวมถึงชิ้นส่วนออปติกที่ซับซ้อน ในขณะที่เลเซอร์ไฟเบอร์รุ่นใหม่ทำงานต่างออกไป โดยใช้เส้นใยแก้วนำแสงที่ผ่านการเคลือบสารพิเศษเพื่อขยายสัญญาณแสง ซึ่งช่วยลดพลังงานที่สูญเสียไปได้ประมาณ 70% ตามรายงาน Laser Systems Report เมื่อปีที่แล้ว อุตสาหกรรมเริ่มหันมาใช้เทคโนโลยีนี้กันอย่างแพร่หลายตั้งแต่ช่วงต้นทศวรรษ 2010 แล้วในทางปฏิบัติเป็นอย่างไร? ชิ้นส่วนที่ถูกตัดด้วยเลเซอร์ไฟเบอร์มีขอบที่แคบลงประมาณ 25% เมื่อเทียบกับแบบเดิม และเครื่องจักรประเภทนี้ยังมีอายุการใช้งานยาวนานกว่าเครื่องรุ่นเก่าถึงสองเท่า สำหรับโรงงานที่ดำเนินการหลายกะต่อวัน ตัวเลขเหล่านี้สะท้อนถึงการประหยัดต้นทุนที่เป็นรูปธรรมในระยะยาว

เครื่องตัดด้วยเลเซอร์ไฟเบอร์ กำหนดนิยามใหม่ให้กับความแม่นยำและความมีประสิทธิภาพ

เลเซอร์ไฟเบอร์ในปัจจุบันสามารถกำหนดตำแหน่งได้แม่นยำถึงประมาณ 0.01 มม. ทำให้สามารถตัดชิ้นงานได้ละเอียดมาก ซึ่งเครื่องมือกลทั่วไปทำไม่ได้ เลเซอร์ประเภทนี้ผลิตในลักษณะ solid state ทำให้ไม่มีปัญหาการปรับแนวแกนที่มักเกิดกับเลเซอร์ CO2 นอกจากนี้ ลำแสงของมันยังมีความเข้มมากกว่า 1 กิกาวัตต์ต่อตารางเซนติเมตร ช่วยลดเวลาในการประมวลผลอย่างมาก เมื่อเปรียบเทียบตามมาตรฐานอุตสาหกรรม ระบบเลเซอร์ไฟเบอร์สามารถตัดเหล็กกล้าไร้สนิมได้เร็วกว่าหัวพลาสมาถึงสามเท่า และยังสร้างความบิดงอจากความร้อนได้น้อยลงประมาณร้อยละ 30 เมื่อเทียบกับรายงานการตัดอุตสาหกรรมปี 2024

นวัตกรรมหลักที่ผลักดันเทคโนโลยีเลเซอร์ไฟเบอร์ให้ก้าวไปข้างหน้า

สามการพัฒนาที่สำคัญที่ทำให้เลเซอร์ไฟเบอร์มีความได้เปรียบ:

- การปรับปรุงคุณภาพลำแสง : ไฟเบอร์ผลึกโฟโตนิกส์แบบใหม่สามารถผลิตลำแสงเกาส์เซียนที่เกือบสมบูรณ์แบบ ลดการบิดตัวในอลูมิเนียมหนา 20 มม. ลงได้ถึงร้อยละ 40

- การปรับขนาดกำลังแบบโมดูลาร์ : เลเซอร์ไฟเบอร์ระดับหลายกิโลวัตต์สามารถรักษาความสอดคล้องของลำแสงไว้ได้แม้ที่ระดับ 15 กิโลวัตต์ สามารถตัดเหล็กกล้าคาร์บอนหนา 50 มม. ได้ที่ความเร็ว 1.2 เมตรต่อนาที

- ระบบปัญญาประดิษฐ์สำหรับการบำรุงรักษาเชิงทำนาย : เซ็นเซอร์ตรวจจับการสั่นสะเทือนและกล้องถ่ายภาพความร้อนสามารถป้องกันการหยุดทำงานที่ไม่ได้วางแผนไว้ได้ถึง 92% (รายงานความน่าเชื่อถือในการผลิต ปี 2024)

ความก้าวหน้าเหล่านี้ทำให้เลเซอร์เส้นใยเป็นพื้นฐานสำคัญของห่วงโซ่การผลิตในอุตสาหกรรม 4.0 ด้วยการรวมความแม่นยำระดับอะตอมเข้ากับความทนทานตามมาตรฐานอุตสาหกรรม

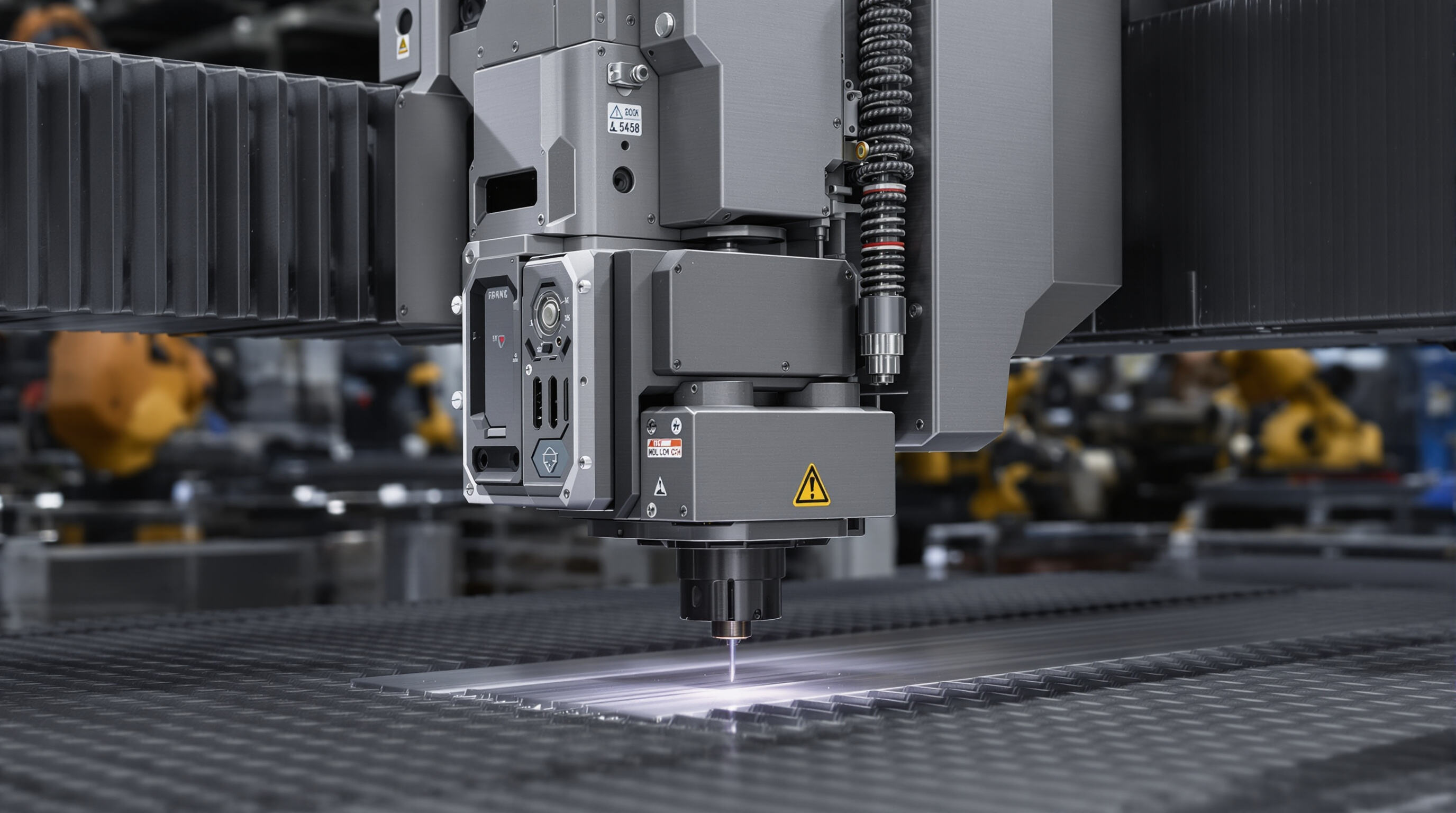

ความแม่นยำสูงสุด: สิ่งที่ทำให้เลเซอร์เส้นใยแตกต่างและโดดเด่นในการตัดงานละเอียด

เข้าใจเกณฑ์วัดความแม่นยำและการทำงานของเครื่องตัดเลเซอร์

เส้นผ่านศูนย์กลางของลำแสงโฟกัสในเครื่องตัดเลเซอร์ไฟเบอร์สามารถลดลงได้จนถึงประมาณ 15 ไมครอน ซึ่งมีขนาดประมาณหนึ่งในห้าของความกว้างเส้นผมคนหนึ่งเส้น นั่นหมายความว่าอย่างไรในทางปฏิบัติจริง? ความเที่ยงตรงในการกำหนดตำแหน่งสามารถทำได้ในระดับประมาณบวกหรือลบ 5 ไมครอน (เทียบเท่า 0.005 มม.) ซึ่งถือว่ามีความแม่นยำสูงกว่าระบบ CO2 รุ่นเก่าถึงสามเท่าเมื่อใช้งานกับโลหะ เมื่อพิจารณาจากตัวเลขประสิทธิภาพจริง ผู้ผลิตสามารถควบคุมให้ความกว้างของรอยตัดมีความสม่ำเสมออยู่ในช่วง 0.01 มม. และขอบตัดยังคงตรงแทบจะสมบูรณ์แบบ โดยเบี่ยงเบนไม่เกินครึ่งองศา สเปคเหล่านี้ทำให้ได้คุณภาพที่คงที่สม่ำเสมอ แม้หลังจากผ่านการผลิตไปแล้วหลายพันรอบ ในทดสอบที่เพิ่งดำเนินการล่าสุด แสดงให้เห็นว่าเลเซอร์ไฟเบอร์ยังคงความแม่นยำไว้ภายในช่วง 0.1 มม. เมื่อทำการตัดแผ่นสแตนเลสที่มีความหนา 20 มม. สำหรับอุตสาหกรรมที่ความแม่นยำมีความสำคัญสูงสุด เช่น การผลิตอุปกรณ์ทางการแพทย์ ความเที่ยงตรงเช่นนี้คือสิ่งที่ทำให้เกิดความแตกต่างระหว่างผลิตภัณฑ์ที่ยอมรับได้กับผลิตภัณฑ์ที่ถูกปฏิเสธจนก่อให้เกิดต้นทุนสูง

การควบคุมระดับไมโครในงานตัดด้วยเลเซอร์ความแม่นยำสูง

ปัจจุบัน ระบบเลเซอร์เส้นใยแบบทันสมัยได้ผสานเทคโนโลยีออปติคอลแบบปรับตัวได้เข้าด้วยกับเซ็นเซอร์ความเร็วสูงที่สามารถเก็บตัวอย่างได้ถึง 500 เฮิรตซ์ เพื่อแก้ไขปัญหาการบิดเบือนของลำแสงที่เกิดขึ้นแบบเรียลไทม์ แล้วนั่นหมายความว่าอย่างไรในทางปฏิบัติจริง? ก็คือ ช่วยให้ผู้ควบคุมเครื่องสามารถปรับจุดโฟกัสขณะตัดชิ้นงานที่มีรูปทรงซับซ้อนได้แบบทันทีทันใด การแก้ไขแบบเรียลไทม์นี้ได้แสดงให้เห็นแล้วว่าสามารถลดปัญหาการบิดงอจากความร้อนได้มากถึงสองในสามส่วนในงานประยุกต์ใช้งานเกี่ยวกับเครื่องแลกเปลี่ยนความร้อนแบบไมโครแชนแนลอลูมิเนียม นอกจากนี้ งานวิจัยล่าสุดจากภาคอุตสาหกรรมการบินและอวกาศในปี 2024 ยังได้ให้ข้อมูลเชิงสถิติที่สนับสนุนข้ออ้างดังกล่าวด้วย โดยสามารถบรรลุระดับความแม่นยำที่น่าประทับใจถึง 0.05 มิลลิเมตรเมื่อทำการตัดแผ่นไทเทเนียมบางที่มีความหนา 0.3 มิลลิเมตร ซึ่งใช้ในชิ้นส่วนหัวฉีดเชื้อเพลิง ซึ่งระดับความแม่นยำนี้สูงกว่าเครื่องเจาะแบบกลไกทั่วไปที่มักมีค่าความคลาดเคลื่อนอยู่ในช่วง +/- 0.15 มิลลิเมตร

การลดข้อผิดพลาดของความคลาดเคลื่อนในความแม่นยำและคุณภาพการตัดในกระบวนการเครื่องจักรเลเซอร์

การปรับจูนแบบพัลส์ที่ช่วงเวลาเป็นนาโนวินาที ช่วยให้เลเซอร์ไฟเบอร์สามารถรักษาค่าการขยายตัวจากความร้อนในแนวเส้นตรงที่ช่วงความแปรปรวนต่ำกว่า 0.8 มม./ม. ในบัสบาร์ทองแดงที่ยาว 3 เมตร โดยการผสานการควบคุมก๊าซที่ขับเคลื่อนด้วยปัญญาประดิษฐ์ (AI) ผู้ผลิตสามารถบรรลุเป้าหมายได้ดังนี้

| พารามิเตอร์ | ประสิทธิภาพของเลเซอร์ไฟเบอร์ | ผลลัพธ์แบบเพลสมาแบบดั้งเดิม |

|---|---|---|

| ความหยาบของขอบ (Ra) | ±1.6 ไมครอน | ≥3.2 ไมครอน |

| ความสม่ำเสมอของมุม | ±0.2° | ±1.5° |

| อัตราการตัดที่ปราศจากเศษคม | 99.8% | 82.3% |

กรณีศึกษา: การบรรลุความแม่นยำระดับต่ำกว่า 0.1 มม. ในชิ้นส่วนการบินอวกาศ

ผู้ผลิตชิ้นส่วนการบินรายใหญ่รายหนึ่ง พบว่าการปรับปรุงโครงสร้างปีก (wing spar) ลดลงประมาณ 40 เปอร์เซ็นต์ เมื่อพวกเขาเปลี่ยนมาใช้เครื่องตัดเลเซอร์เส้นใย (fiber laser cutting) สำหรับชิ้นส่วนอลูมิเนียม 7075 ที่ตัดยาก ระบบใหม่ของพวกเขามีกำลัง 20 กิโลวัตต์ในโหมดพัลส์ (pulsed mode) สามารถตัดแผ่นที่มีความหนา 8 มม. ได้อย่างแม่นยำสูงมาก โดยมีความคลาดเคลื่อนตำแหน่งเพียง 0.08 มม. พื้นผิวหลังตัดมีค่าความเรียบอยู่ที่ประมาณ 12 ไมครอน ซึ่งตรงตามมาตรฐาน AS9100D ที่เข้มงวดของอุตสาหกรรม ทำให้ไม่จำเป็นต้องทำการกลึงเพิ่มเติมแต่อย่างใด สิ่งที่โดดเด่นที่สุดคือระยะเวลาที่ประหยัดไปได้ กระบวนการลบคมด้วยมือ (manual deburring) แต่เดิมใช้เวลานานถึงสามชั่วโมงต่อหน่วย แต่ตอนนี้ขั้นตอนนี้ถูกลบออกไปโดยสิ้นเชิง เมื่อคำนวณทางคณิตศาสตร์แล้ว ทำให้ประหยัดได้ประมาณ 18,000 ดอลลาร์สหรัฐต่อการประกอบโครงเครื่องบินแต่ละลำ

ความเร็ว ประสิทธิภาพ และความสามารถในการตัดวัสดุของเครื่องตัดเลเซอร์เส้นใย

เครื่องตัดด้วยเลเซอร์ไฟเบอร์มอบประสิทธิภาพที่เปลี่ยนแปลงกระบวนการทำงานในอุตสาหกรรมการผลิต โดยรวมความเร็วในการประมวลผลสูงเข้ากับความสามารถในการตัดวัสดุหลากหลายชนิดอย่างยอดเยี่ยม ด้วยการใช้ลำแสงเลเซอร์ที่มีความเข้มข้นและระบบออปติกขั้นสูง ระบบนี้สามารถตัดชิ้นงานด้วยความแม่นยำสูง พร้อมทั้งเพิ่มประสิทธิภาพให้กับกระบวนการทำงานผลิตในทุกอุตสาหกรรม

เพิ่มความเร็วในการตัดและลดเวลาการผลิตด้วยเลเซอร์ไฟเบอร์

ในปัจจุบัน เลเซอร์ไฟเบอร์สามารถตัดโลหะได้เร็วกว่าระบบที่ใช้ CO2 ถึงสามเท่า เมื่อเทียบกับระบบที่ใช้กันในอดีต ตัวอย่างเช่น เหล็กสแตนเลสที่มีความบางสามารถตัดได้เร็วถึงยี่สิบเมตรต่อนาที จากที่ผมอ่านเจอในรายงาน Industrial Laser Report ปี 2024 สิ่งที่สำคัญที่สุดคือความเร็วที่เพิ่มขึ้นนี้ช่วยลดเวลาที่ต้องรอคอย ผู้ผลิตรถยนต์บางรายพบว่าโครงการของตนเสร็จสิ้นเร็วขึ้นประมาณ 40 เปอร์เซ็นต์หลังจากเปลี่ยนจากการตัดด้วยพลาสมา มาเป็นการตัดด้วยเลเซอร์ไฟเบอร์ นอกจากนี้ ยังมีความเสียหายจากความร้อนรอบๆ ขอบน้อยลง จึงลดความจำเป็นในการทำงานตกแต่งเพิ่มเติมหลังการตัด นั่นหมายความว่าโรงงานสามารถนำเครื่องเลเซอร์เหล่านี้ไปติดตั้งในสายการผลิตเดิมได้เลย โดยไม่ต้องปรับเปลี่ยนอะไรมากมาย

ประสิทธิภาพและความเร็วในการตัดด้วยเลเซอร์: การวัดผลตอบแทนที่เพิ่มขึ้น

เมื่อเทียบกับตัวเลือก CO2 แบบดั้งเดิม เลเซอร์ไฟเบอร์โดยทั่วไปมีประสิทธิภาพสูงกว่าประมาณ 30 เปอร์เซ็นต์ ซึ่งหมายความว่าธุรกิจสามารถประหยัดค่าใช้จ่ายในการตัดวัสดุในระยะยาว การศึกษาล่าสุดที่สำรวจบริษัทในภาคการบินและอวกาศ พบว่าการเปลี่ยนมาใช้ระบบใหม่นี้ช่วยลดระยะเวลาดำเนินงานลงได้ประมาณ 18% และลดการใช้ไฟฟ้าลงประมาณ 22% โดยเฉพาะในรุ่นที่มีกำลัง 6 กิโลวัตต์ สิ่งที่ทำให้เกิดประสิทธิภาพเช่นนี้คือ ลำแสงที่มีความเข้มข้นสูงขึ้นระหว่างการใช้งาน และการสะสมความร้อนที่ลดลงอย่างมาก ซึ่งส่งผลดีต่อคุณภาพของวัสดุ ชุดคุณสมบัติเหล่านี้ช่วยให้ผู้ผลิตสามารถดำเนินการผลิตต่อเนื่องได้ตลอดวงจรการผลิต โดยยังคงคุณภาพของชิ้นส่วนที่ผลิตทั้งหมดไว้อย่างสม่ำเสมอ

ข้อมูลจากงานใช้งานจริง: การตัดเร็วขึ้น 30% เมื่อเทียบกับระบบ CO

ตามมาตรฐานอุตสาหกรรม เลเซอร์ไฟเบอร์สามารถตัดเหล็กกล้าที่มีความหนาประมาณ 1 ถึง 5 มม. ได้เร็วกว่าระบบเลเซอร์ CO2 แบบดั้งเดิมถึง 30 ถึง 50 เปอร์เซ็นต์ ยกตัวอย่างเช่น แผ่นอลูมิเนียม เมื่อใช้วัสดุที่มีความหนา 3 มม. เลเซอร์ไฟเบอร์สามารถตัดได้ในอัตราความเร็วประมาณ 8.3 เมตรต่อนาที ในขณะที่เลเซอร์ CO2 ทำได้เพียงประมาณ 5.1 เมตรต่อนาที ตามรายงานการศึกษาประสิทธิภาพการกลึงเมื่อปีที่แล้ว ความแตกต่างนี้ยิ่งชัดเจนมากขึ้นเมื่อต้องทำงานกับวัสดุที่สะท้อนแสง เช่น ทองแดง เทคโนโลยีไฟเบอร์ยังคงให้ประสิทธิภาพที่ดีโดยไม่ลดความเร็วลง ซึ่งเป็นสิ่งที่ระบบ CO2 มักประสบปัญหา เนื่องจากลำแสงสะท้อนที่ก่อให้เกิดปัญหาต่าง ๆ ระหว่างการใช้งาน

โลหะและความหนาที่เหมาะสำหรับการตัดด้วยเลเซอร์ไฟเบอร์

เลเซอร์ไฟเบอร์เหมาะสำหรับโลหะที่นำไฟฟ้าได้ดี โดยสามารถตัดวัสดุต่อไปนี้ได้

- เหล็กกล้าไร้สนิม : ความหนาสูงสุด 20 มม.

- โลหะผสมอลูมิเนียม : สูงสุด 12 มม.

-

ทองแดง : สูงสุด 8 มม.

ระบบที่ออกแบบพิเศษสามารถเพิ่มขีดจำกัดเหล่านี้ได้ โดยมีระบบที่ใช้ก๊าซช่วยในการตัดแบบไฮบริดสามารถตัดเหล็กที่มีความหนา 30 มม. ได้ที่ความเร็ว 1.2ม./นาที พร้อมรักษาระดับความแม่นยำที่ ±0.05 มม.

การตัดเหล็กกล้าไร้สนิม อลูมิเนียม และทองแดงด้วยความแม่นยำ

คลื่นความยาว 1,070 นาโนเมตรของเลเซอร์ไฟเบอร์ให้ ขนาดจุดโฟกัส 5–10 ไมครอน สำหรับการตัดโลหะที่สะท้อนแสงได้ดีและให้รอยตัดที่สะอาด การศึกษาความแม่นยำในปี 2023 แสดงให้เห็นว่า ความกว้างรอยตัด ±0.1 มิลลิเมตร บนเหล็กกล้าไร้สนิมหนา 3 มิลลิเมตร ซึ่งช่วยให้วางแบบชิ้นงานได้ชิดกันมากขึ้น และลดการสูญเสียวัสดุลง 18–25%เมื่อเทียบกับการตัดด้วยพลาสมา

ข้อจำกัดในวัสดุที่ไม่ใช่โลหะ: เหตุใดเลเซอร์ไฟเบอร์จึงเหมาะกับโลหะเป็นหลัก

คลื่นความยาวไฟเบอร์มีปฏิกิริยาไม่ดีกับวัสดุอินทรีย์ เช่น ไม้ พลาสติก และวัสดุคอมโพสิตที่ดูดซับพลังงานได้น้อยกว่า ทำให้การตัดไม่สมบูรณ์หรือไหม้เกรียม สำหรับวัสดุเหล่านี้ เลเซอร์ CO (คลื่นความยาว 10.6 ไมครอน) ยังคงเหมาะสมกว่า เนื่องจากคลื่นที่ยาวกว่าสามารถปฏิกิริยากับโครงสร้างโมเลกุลในวัสดุที่ไม่นำไฟฟ้าได้ดีกว่า

การประยุกต์ใช้งานทางอุตสาหกรรมและความ impact จริงของระบบเลเซอร์ไฟเบอร์

เครื่องตัดด้วยเลเซอร์ไฟเบอร์ได้กลายเป็นเครื่องมือที่ขาดไม่ได้ในภาคการผลิตที่ต้องการความแม่นยำสูง โดยให้ความเที่ยงตรงและประสิทธิภาพที่วิธีการแบบดั้งเดิมไม่สามารถเทียบเทียมได้ ความสามารถในการจัดการรูปทรงเรขาคณิตที่ซับซ้อนและวัสดุที่บางเป็นพิเศษ ทำให้มันเหมาะสำหรับอุตสาหกรรมที่ความแม่นยำระดับไมครอนมีผลโดยตรงต่อประสิทธิภาพของผลิตภัณฑ์

การประยุกต์ใช้งานการแปรรูปด้วยเลเซอร์ในภาคยานยนต์และอากาศยาน

ในกระบวนการผลิตยานยนต์ เลเซอร์ไฟเบอร์ช่วยลดเวลาในการผลิตลง 22% ในขณะที่ตัดแผ่นอลูมิเนียมหนา 2 มม. ตามข้อมูลการผลิตปี 2023 วิศวกรทางการบินใช้ระบบเหล่านี้ในการแปรรูปโลหะผสมไทเทเนียมและวัสดุคอมโพสิตคาร์บอนสำหรับชิ้นส่วนเครื่องยนต์เจ็ท ให้ระดับความคลาดเคลื่อนต่ำกว่า ±0.05 มม. ซึ่งมีความสำคัญอย่างยิ่งต่อประสิทธิภาพการไหลของอากาศในใบพัดกังหัน

ความแม่นยำและความละเอียดอ่อนในการตัดด้วยเลเซอร์สำหรับการผลิตอุปกรณ์ทางการแพทย์

การศึกษาวัสดุในปี 2024 แสดงให้เห็นว่าเลเซอร์เส้นใยสามารถลดความหยาบของขอบลงได้ 34% เมื่อเทียบกับเครื่องมือตัดเชิงกล ในการผลิตเครื่องมือผ่าตัด ความสามารถนี้ทำให้สามารถผลิตสแตนท์หลอดเลือดหัวใจในปริมาณมากที่มีความหนาของผนัง 40 ไมครอน ซึ่งเป็นไปตามข้อกำหนดที่เข้มงวดขององค์การอาหารและยาสหรัฐ (FDA) เกี่ยวกับความสมบูรณ์ของพื้นผิวสำหรับอุปกรณ์ที่ใช้ฝังในร่างกาย

กรณีศึกษา: การใช้เลเซอร์เส้นใยในชิ้นส่วนแบตเตอรี่รถยนต์ไฟฟ้า

เมื่อผู้ผลิกรถยนต์ไฟฟ้ารายหนึ่งในยุโรปเปลี่ยนมาใช้ระบบเลเซอร์เส้นใย พวกเขาสามารถบรรลุ:

- ความเร็วในการตัดแท็บในชุดแบตเตอรี่ลิเธียม-ไอออนเพิ่มขึ้น 19%

- ความแม่นยำในการจัดแนวที่คงที่ ±0.3 มม. ตลอดความยาว 1.2 เมตรของบัสบาร์

- กำจัดเศษทองแดงที่เคยทำให้เกิดความล้มเหลวของเซลล์ถึง 1.2%

วิเคราะห์ประเด็นถกเถียง: การตัดด้วยไฟเบอร์เลเซอร์ที่เรียกว่า 'ความแม่นยำสูง' นั้นแม่นยำสม่ำเสมอจริงหรือไม่?

แม้ว่าผู้ผลิตมักจะโฆษณาความแม่นยำ ±0.1 มม. แต่การตรวจสอบข้ามอุตสาหกรรมในปี 2023 พบว่า:

- ระบบ 18% ที่ถูกทดสอบนั้นเกินข้อกำหนดความคลาดเคลื่อนที่ระบุไว้ภายใต้การทำงานต่อเนื่อง

- ปรากฏการณ์การเคลื่อนตัวจากความร้อนทำให้เกิดข้อผิดพลาดในการตำแหน่ง 0.07 มม. หลังจากใช้งานต่อเนื่องนาน 8 ชั่วโมงในสภาพแวดล้อมที่ไม่ได้ควบคุมอุณหภูมิ

ข้อค้นพบเหล่านี้เน้นย้ำถึงความสำคัญของกระบวนการปรับเทียบและโปรโตคอลการชดเชยความร้อนเป็นประจำ โดยเฉพาะเมื่อทำการตัดวัสดุที่มีการสะท้อนแสง เช่น โลหะผสมทองแดงที่ใช้ในอุปกรณ์อิเล็กทรอนิกส์กำลัง

อนาคตของการตัดด้วยเลเซอร์ไฟเบอร์: การทำให้เป็นอัตโนมัติและการผสานรวมอย่างชาญฉลาด

การผสานรวมของ AI และ IoT เข้ากับประสิทธิภาพและความเร็วในการตัดด้วยเลเซอร์

ในปัจจุบันผู้ผลิตชั้นนำหลายรายกำลังพัฒนาระบบเลเซอร์เส้นใยที่ผสานความสามารถในการปรับแต่งด้วยปัญญาประดิษฐ์ (AI) เข้าไว้ภายในระบบโดยตรง ซึ่งระบบอัจฉริยะเหล่านี้สามารถปรับแต่งค่าการตัดในระหว่างการทำงานได้แบบเรียลไทม์ ขึ้นอยู่กับความหนาของวัสดุ ชนิดของโลหะผสมที่มีอยู่ หรือแม้กระทั่งอุณหภูมิภายในโรงงานที่อาจเปลี่ยนแปลงไปตามช่วงเวลาในแต่ละวัน ทั้งนี้มีงานวิจัยที่เผยแพร่ในปี 2025 ได้แสดงผลลัพธ์ที่น่าประทับใจอย่างมากเช่นกัน โดยเมื่อใช้การเรียนรู้ของเครื่อง (Machine Learning) เพื่อคาดการณ์การบำรุงรักษา สามารถลดการหยุดทำงานที่ไม่คาดคิดได้ราว 40 เปอร์เซ็นต์ และยังมีการเชื่อมต่อผ่านระบบอินเทอร์เน็ตของสรรพสิ่ง (IoT) ด้วย ซึ่งช่วยให้ผู้จัดการโรงงานสามารถตรวจสอบเครื่องจักรและอุปกรณ์ต่างๆ ได้จากหน้าจอเพียงหนึ่งเดียว กระบวนการทำงานต่างๆ จะถูกประสานงานให้สอดคล้องกันระหว่างส่วนต่างๆ บนพื้นโรงงาน บางครั้งยังสามารถเชื่อมโยงกระบวนการดำเนินงานระหว่างประเทศได้อีกด้วย สิ่งเหล่านี้เป็นสิ่งจำเป็นและสมเหตุสมผลมากเมื่อพิจารณาจากความซับซ้อนของอุตสาหกรรมการผลิตในยุคปัจจุบัน

การตรวจสอบอัจฉริยะเพื่อเพิ่มความแม่นยำและความเสถียรของกระบวนการผลิต

เทคโนโลยีเลเซอร์ไฟเบอร์ในปัจจุบันพึ่งพาเซนเซอร์มัลติสเปกตรัมที่สามารถตรวจสอบพารามิเตอร์ต่างๆ ได้มากกว่า 14 ชนิดพร้อมกัน ซึ่งรวมถึงสิ่งต่างๆ เช่น ความเสถียรของความยาวโฟกัสที่ละเอียดถึงประมาณ 0.003 มม. และระดับแรงดันก๊าซช่วยตัด ข้อมูลจากเซนเซอร์จะถูกประมวลผลโดยระบบควบคุมอัจฉริยะที่ปรับการจัดแนวลำแสงโดยอัตโนมัติในขณะที่กำลังทำการตัด เพื่อรักษาความแม่นยำของเครื่องจักรให้อยู่ในระดับประมาณ 0.02 มม. ตลอดการใช้งานที่ดำเนินต่อเนื่องนานถึง 8 ชั่วโมง อีกหนึ่งการพัฒนาที่สำคัญคืออัลกอริธึมชดเชยความร้อนที่ช่วยลดปัญหาความร้อนสะสมในเลนส์ ก่อนที่เทคโนโลยีนี้จะถือกำเนิดขึ้น เครื่องจักรรุ่นเก่ายังมีปัญหาการเคลื่อนคลาดเคลื่อน (drift) ประมาณ 0.1 มม. เมื่อเครื่องทำงานที่อุณหภูมิสูง ซึ่งเป็นปัญหาใหญ่สำหรับงานที่ต้องการความแม่นยำสูง

การวิเคราะห์แนวโน้ม: การเพิ่มขึ้นของเซลล์งานเลเซอร์ไฟเบอร์แบบอัตโนมัติเต็มรูปแบบ

ตามการคาดการณ์ของอุตสาหกรรม ประมาณสองในสามของผู้ประกอบการผลิตชิ้นส่วนโลหะความละเอียดสูงจะติดตั้งระบบห้องทำงานเลเซอร์แบบไม่ต้องเปิดไฟภายในสิ้นปี 2028 ระบบใหม่นี้รวมเอาหุ่นยนต์ที่ใช้ในการเคลื่อนย้ายวัสดุเข้าด้วยกันกับซอฟต์แวร์จัดเรียงชิ้นงานอัจฉริยะที่ขับเคลื่อนโดยปัญญาประดิษฐ์ ซึ่งสามารถใช้วัสดุจากแผ่นโลหะได้ประมาณ 94 เปอร์เซ็นต์ เมื่อเทียบกับการจัดเรียงแบบแมนนวลที่ได้เพียง 82 เปอร์เซ็นต์เท่านั้น การทดสอบในปีที่แล้วแสดงให้เห็นถึงศักยภาพของระบบนี้ โดยมันสามารถทำงานต่อเนื่องตลอดสามวันเต็มโดยไม่ต้องมีการแทรกแซงจากบุคคลภายนอก เมื่อเกิดปัญหาขึ้นระหว่างเวลาดังกล่าว เช่น การชนกันของชิ้นส่วนหรือหัวฉีดอุดตัน ระบบสามารถจัดการกับปัญหาส่วนใหญ่ด้วยตนเอง โดยแก้ไขปัญหาได้ราว 9 จากทุกๆ 10 ปัญหาโดยไม่ต้องหยุดการผลิตแต่อย่างใด

ส่วน FAQ

ข้อดีหลักของการตัดด้วยเลเซอร์ไฟเบอร์เมื่อเทียบกับการตัดด้วยเลเซอร์ CO2 คืออะไร

การตัดด้วยเลเซอร์ไฟเบอร์มีความแม่นยำ ประสิทธิภาพ และอายุการใช้งานที่เพิ่มขึ้น มันใช้พลังงานน้อยกว่าและให้รอยตัดที่แคบกว่าเมื่อเทียบกับระบบเลเซอร์ CO2

วัสดุใดเหมาะสมที่สุดสำหรับการตัดด้วยเลเซอร์ไฟเบอร์

เลเซอร์ไฟเบอร์เหมาะสำหรับการตัดโลหะที่นำไฟฟ้า เช่น สแตนเลส สเตล อลูมิเนียมอัลลอย และทองแดง แต่ไม่เหมาะสำหรับวัสดุอินทรีย์เนื่องจากปัญหาการดูดซับพลังงาน

การตัดด้วยเลเซอร์ไฟเบอร์ช่วยให้การผลิตเร็วขึ้นได้อย่างไร

เลเซอร์ไฟเบอร์สามารถประมวลผลโลหะได้เร็วกว่าเลเซอร์ CO2 ถึงสามเท่า ลดเวลาการรอและการผลิต รวมทั้งลดความเสียหายจากความร้อน ซึ่งช่วยลดความจำเป็นในการประมวลผลเพิ่มเติม

นวัตกรรมใดที่ขับเคลื่อนอนาคตของเทคโนโลยีเลเซอร์ไฟเบอร์

นวัตกรรมเช่น การผสานรวม AI และ IoT เพื่อการตรวจสอบอัจฉริยะและการบำรุงรักษาเชิงพยากรณ์ กำลังเพิ่มประสิทธิภาพ ความแม่นยำ และความสามารถในการทำงานอัตโนมัติของเลเซอร์ไฟเบอร์

ข้อจำกัดของเทคโนโลยีการตัดเลเซอร์ไฟเบอร์คืออะไร

เลเซอร์ไฟเบอร์มีประสิทธิภาพต่ำเมื่อใช้กับวัสดุที่ไม่ใช่โลหะ เนื่องจากปฏิสัมพันธ์ที่ไม่ดีกับโครงสร้างโมเลกุลอินทรีย์ จึงจำเป็นต้องใช้เลเซอร์ CO2 สำหรับการใช้งานดังกล่าว

สารบัญ

- จาก CO2 สู่ไฟเบอร์: การเปลี่ยนแปลงทางเทคโนโลยีในการตัดเลเซอร์

- เครื่องตัดด้วยเลเซอร์ไฟเบอร์ กำหนดนิยามใหม่ให้กับความแม่นยำและความมีประสิทธิภาพ

- นวัตกรรมหลักที่ผลักดันเทคโนโลยีเลเซอร์ไฟเบอร์ให้ก้าวไปข้างหน้า

- ความแม่นยำสูงสุด: สิ่งที่ทำให้เลเซอร์เส้นใยแตกต่างและโดดเด่นในการตัดงานละเอียด

-

ความเร็ว ประสิทธิภาพ และความสามารถในการตัดวัสดุของเครื่องตัดเลเซอร์เส้นใย

- เพิ่มความเร็วในการตัดและลดเวลาการผลิตด้วยเลเซอร์ไฟเบอร์

- ประสิทธิภาพและความเร็วในการตัดด้วยเลเซอร์: การวัดผลตอบแทนที่เพิ่มขึ้น

- ข้อมูลจากงานใช้งานจริง: การตัดเร็วขึ้น 30% เมื่อเทียบกับระบบ CO

- โลหะและความหนาที่เหมาะสำหรับการตัดด้วยเลเซอร์ไฟเบอร์

- การตัดเหล็กกล้าไร้สนิม อลูมิเนียม และทองแดงด้วยความแม่นยำ

- ข้อจำกัดในวัสดุที่ไม่ใช่โลหะ: เหตุใดเลเซอร์ไฟเบอร์จึงเหมาะกับโลหะเป็นหลัก

-

การประยุกต์ใช้งานทางอุตสาหกรรมและความ impact จริงของระบบเลเซอร์ไฟเบอร์

- การประยุกต์ใช้งานการแปรรูปด้วยเลเซอร์ในภาคยานยนต์และอากาศยาน

- ความแม่นยำและความละเอียดอ่อนในการตัดด้วยเลเซอร์สำหรับการผลิตอุปกรณ์ทางการแพทย์

- กรณีศึกษา: การใช้เลเซอร์เส้นใยในชิ้นส่วนแบตเตอรี่รถยนต์ไฟฟ้า

- วิเคราะห์ประเด็นถกเถียง: การตัดด้วยไฟเบอร์เลเซอร์ที่เรียกว่า 'ความแม่นยำสูง' นั้นแม่นยำสม่ำเสมอจริงหรือไม่?

- อนาคตของการตัดด้วยเลเซอร์ไฟเบอร์: การทำให้เป็นอัตโนมัติและการผสานรวมอย่างชาญฉลาด

- ส่วน FAQ