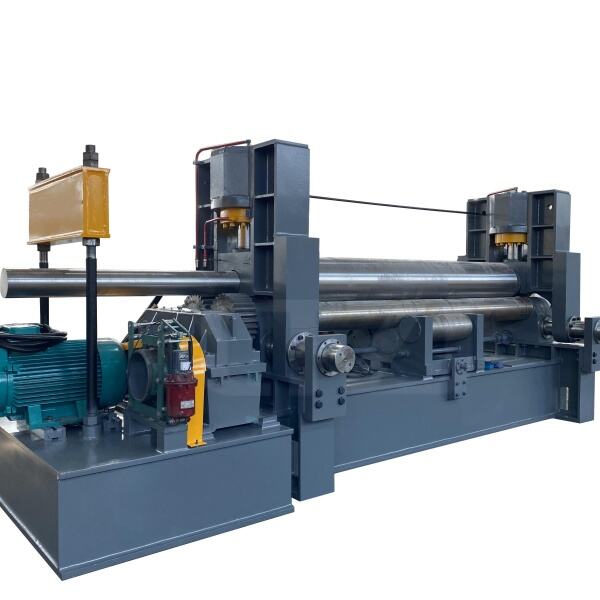

ローリングマシンは、設計、機能、用途に基づいて分類され、主に2ロール、3ロール、および4ロールのマシンに分けられ、それぞれ異なる利点があります。2ロールマシンは最もシンプルで、2本の平行なローラーによって素材を摩擦で挟み込み、曲げ成形します。安価で軽作業向けであり、薄い金属板を単純な曲線に成形する用途に適していますが、複雑な形状には精度が不足します。3ロールマシンは上部に第3のローラーを備え、下部2本のローラーよりも上に配置される(初期ピンチ式)か、その間に配置される(ピラミッド式)構造で、プリベンディングをより正確に制御でき、2ロール方式で生じる平らな端部を低減します。これらはHVAC(空調設備)や自動車業界で広く使用され、円錐や円筒の製造に適しています。4ロールマシンは第4のローラーを追加し、バックゲージとして機能して平らな端部を完全に排除し、曲げ精度を向上させます。圧力容器の製造や建築用外装材など、狭い公差が求められる高精度の用途に最適です。特殊な派生型には、重厚な鋼材加工用のプレートローリングマシンやH形鋼やアングル材用に設計されたセクションローリングマシンがあります。動力源としては油圧式と機械式があり、油圧式は厚い素材に適し、力の伝達が滑らかであるのに対し、機械式ローラーは薄いゲージ向けに高速かつ経済的です。適切なタイプの選定は、素材の厚さ、生産量、求められる曲げ品質などの要因によって決まります。弊社の専門家がこの選定プロセスをサポートし、最適な性能を実現するお手伝いをいたします。