1. Pers met een buigkracht van 400 ton en een bedlengte van 4 meter, waardoor het grote en dikke metalen platen kan verwerken.

2. Hydraulische pers met 8+1 as, verwijst naar het geavanceerde CNC Delem besturingssysteem, dat automatisch de instelling van de achteranslag en de hoogte van de slipper regelt.

3. Pers gecombineerd met een nauwkeurig hydraulisch servobesturingssysteem, feedback via een hoge-resolutie roosterlineaal en een geautomatiseerde achteranslag, wat positioneringsnauwkeurigheid en herhaalbaarheid mogelijk maakt, geschikt voor productie van grote hoeveelheden en hoge eisen.

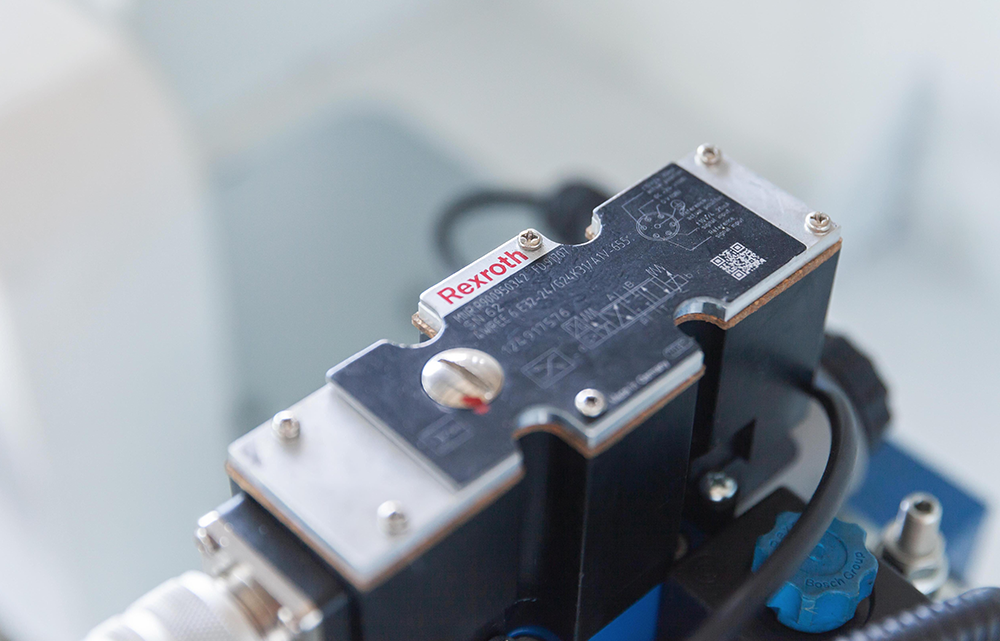

4. Pers gebruikt hydraulische servo-pompen met hoog rendement en proportionele kleppen, zodat een nauwkeurige controle van de glijdersnelheid, druk en positie mogelijk is.

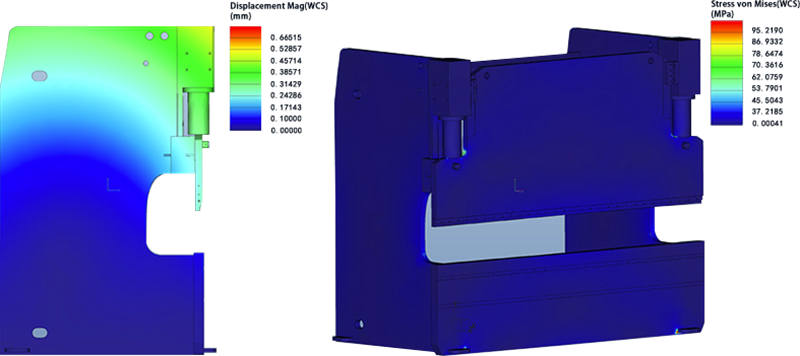

Het machineframe is opgebouwd uit een volledig gelaste en precisiebewerkte constructie, waarbij kritische onderdelen zijn geanalyseerd met behulp van ANSYS finite element analyse om structurele betrouwbaarheid en algehele bewerkingsnauwkeurigheid te garanderen. Elke ponsvouwmachine is gebouwd op een sterke, eendelige basis van hoogwaardig, hoogsterk staal, wat jaar na jaar een consistente en betrouwbare prestatie garandeert.

Type |

Nominale druk (kn) |

Werkbanklengte (mm) |

Werkbankbreedte (mm) |

Afstand tussen polen (mm) |

Keeldiepte (mm) |

Hoofdmotor (kw) |

Afmetingen L*B*H (mm) |

40*1600 |

400 |

1600 |

900 |

1165 |

350 |

5.5 |

2250*1650*2400 |

63*2500 |

630 |

2500 |

900 |

1960 |

380 |

5.5 |

3150*1700*2500 |

80*2500 |

800 |

2500 |

900 |

1960 |

380 |

7.5 |

3150*1700*2500 |

80*3200 |

800 |

3200 |

900 |

2760 |

380 |

7.5 |

3850*1700*2500 |

100*3200 |

1000 |

3200 |

950 |

2750 |

390 |

7.5 |

3900*1800*2650 |

125*3200 |

1250 |

3200 |

950 |

2750 |

390 |

11 |

3900*1800*2680 |

160*3200 |

1600 |

3200 |

1000 |

2740 |

400 |

15 |

4000*1900*2720 |

200*3200 |

2000 |

3200 |

1000 |

2730 |

400 |

18.5 |

4000*1900*2720 |

300*3200 |

3000 |

3200 |

1330 |

2720 |

500 |

22 |

4000*2200*3500 |

100*4000 |

1000 |

4000 |

950 |

3350 |

390 |

7.5 |

4800*1800*2650 |

125*4000 |

1250 |

4000 |

950 |

3350 |

390 |

11 |

4800*1800*2680 |

160*4000 |

1600 |

4000 |

1000 |

3340 |

400 |

15 |

4800*1900*2720 |

200*4000 |

2000 |

4000 |

1000 |

3330 |

400 |

18.5 |

4800*1900*2800 |

250*4000 |

2500 |

4000 |

1000 |

3330 |

450 |

18.5 |

4800*1900*2850 |

Het is uitgerust met een 24 inch kleuren TFT-scherm met hoge resolutie, ondersteunt 2D/3D grafische aanraakprogrammering, beschikt over een 3D-machine model visualisatiefunctie en integreert Profile S3D offline programmeringssoftware voor een efficiënte en intuïtieve bedienings- en programmeerervaring.

Achteranslag met 6 assen (X1, X2, Z1, Z2, R1, R2) kan een nauwkeurige en flexibele positionering van het werkstuk realiseren. Zorgt voor de nauwkeurigheid van lange werkstukken en zorgt voor uniforme buighoeken over de gehele lengte.

Gebruik van de druk gegenereerd door een hydraulisch systeem om werkstukken automatisch vast te klemmen of los te maken, gekenmerkt door snelle werking en nauwkeurige positionering.

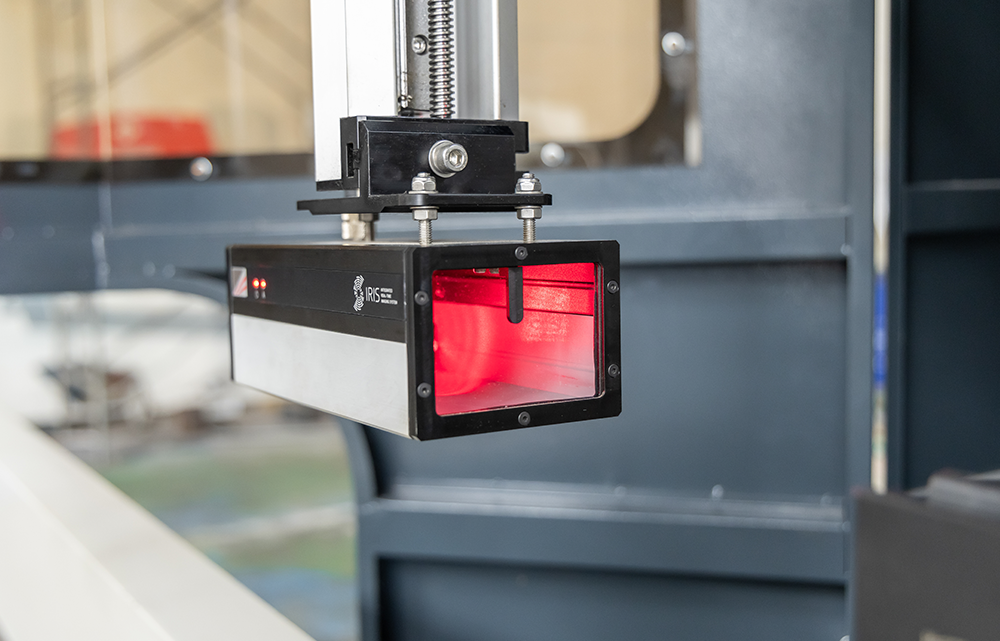

Het Lazersafe IRIS-apparaat beschermt uitgebreid de persoonlijke veiligheid van de bediener van de buigmachine en voorkomt gevaar dat kan ontstaan door de snelle beweging van de glijder op de machine. Zodra een obstakel de beveiligingszone van Lazersafe IRIS binnendringt, wordt onmiddellijk een signaal verzonden en wordt de neergaande beweging van de glijder onderbroken.

Uitgevoerd via vervormingsprogrammering van doorbuiging om elke mogelijke doorbuiging onder belasting tegen te gaan of om compensatie te bieden voor eventuele slijtage van gereedschap, zodat de contactoppervlakken onder belasting parallel aan elkaar blijven.

Aanbevolen voor zware platen of grote dunne platen. Ondersteunt lange werkstukken om doorhangen te voorkomen. Verbeterd operationele veiligheid, buigprecisie en consistentie. Werkt samen met de achterstop om nauwkeurige positionering te realiseren.

Betrouwbare hydraulische transmissie en een geïntegreerde hydraulische unit werken samen om de impact van vloeistoflekkage te verminderen.

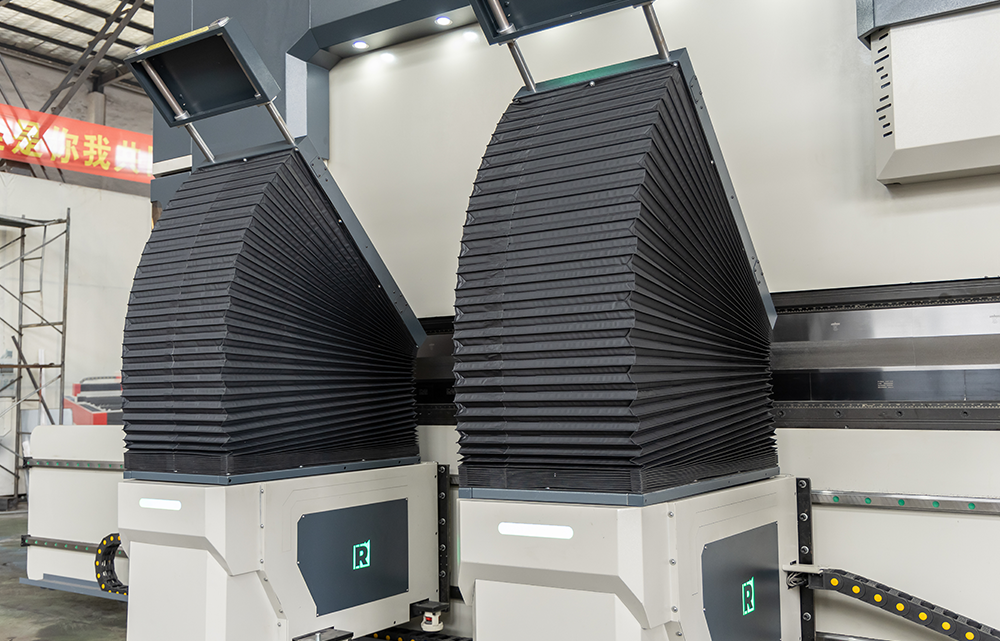

Realiseert hoge precisie, hoge snelheid en regelbare aandrijving van diverse bewegingsassen in de buigmachine, waardoor de nauwkeurigheid, herhaalbaarheid en automatiseringsniveau van het buigproces worden gewaarborgd. Vermindert olieverbruik en bereikt een hoge mate van reinheid. Vermindert geluid. Bespaart meer dan 25% energie en verbetert de werkefficiëntie.

De machine met de voeten bedienen, zodat beide handen vrij kunnen bewegen terwijl het buigproces veilig en nauwkeurig wordt gecontroleerd.

Eén enkele V-groef kan precieze ondersteuning en een referentiepunt bieden voor het buigen en vormgeven van plaatstaal, wat zorgt voor consistentie in buighoek, binnenafkanting en afmetingen.